Digitalisierung und KI im Qualitätsmanagement – Herausforderungen und Erwartungen in der Praxis

Künstliche Intelligenz, Automatisierung und regulatorische Anforderungen stellen Qualitätsverantwortliche vor neue Herausforderungen im Managementsystem – aber auch vor große Chancen. Im Interview berichtet Qualitätsmanagementexperte Dr. Wilhelm Griga über die Entwicklungen im QM, die praktischen Auswirkungen auf QM-Prozesse und welche Rolle die Revision der Norm ISO 9001 spielt.

Digitalisierung verändert viele Geschäftsbereiche – wie sehen Sie konkret die Auswirkungen auf klassische Qualitätsmanagementsysteme oder auch integrierte Systeme in der Praxis?

Griga: Die Digitalisierung verändert auch das Qualitätsmanagement grundlegend. Klassische, eher statische Systeme entwickeln sich zu dynamischen, datengetriebenen. Konkret bedeutet das, dass der Trend weg von Handbüchern und hin zu cloudbasierten, lebendigen und nachverfolgbaren Systemen geht. Dabei ist es sinnvoll, agile Prinzipien und iterativer Zyklen in das QM-System zu integrieren, um für schnelle Marktveränderungen gewappnet zu sein.

Zunehmend werden auch Remote- und KI-gestützte-Audits für datenbasierte, effiziente, effektive Prüfung und Verbesserung angewendet. Die Unternehmen setzen zudem auf Process Mining im Rahmen des Prozessmanagements zur Analyse aller Transaktionen in kurzer Zeit, um Optimierungspotenziale aufzudecken.

Predictive Analytics sowie KI-gestützte Dashboards helfen darüber hinaus dabei, Risiken und negative Trends proaktiv zu identifizieren. Das Managementsystem wird somit zunehmend zum „digitalen Betriebssystem der Organisation“, welches agil mit zielorientierter Flexibilität und Kundenorientierung weiterentwickelt wird.

Wo sehen Sie die größten Potenziale beim Einsatz von Künstlicher Intelligenz in QM-Prozessen?

Griga: Generell besteht das größte KI-Potential in der Unterstützung bei einfachen, administrativen Tätigkeiten im Qualitätsmanagement und bei repetitiven, strukturierten Tätigkeiten in der Qualitätssicherung. Nehmen wir zum Beispiel die Gap-Analyse. KI hilft (Norm-)Anforderungen mit bestehenden Prozessen abzugleichen und Abweichungen zu identifizieren.

Das Reklamationsmanagement kann durch Text-, Sprach-, Sentimentanalysen und KI-Agenten bei der Priorisierung und Bearbeitung von Kundenbeschwerden unterstützt werden. Bei der Qualitätsprüfung erhöhen Bildverarbeitung und Mustererkennung mit KI die Genauigkeit und Zuverlässigkeit. Autonome Systeme können sogar Qualität in Echtzeit überwachen und in Teilbereichen nachregeln.

Und wenn es um Audit-Unterstützung geht, erleichtert KI die Auswertung von Daten und Interviews, schlägt basierend auf früheren Erkenntnissen Auditmaßnahmen vor und vereinfacht die Erstellung von Auditberichten.

Kommen wir nun zu den Risiken. Die gibt es doch sicher auch?

Griga: Die KI ist nur so gut wie ihre Datenbasis. KI muss fair entscheiden und Diskriminierung vermeiden. Black-Box-Modelle erschweren dabei die Nachvollziehbarkeit. Die KI kann Fehler machen und übernimmt keine Verantwortung für Entscheidungen. KI-Systeme und Daten müssen grundsätzlich gegen Angriffe und Manipulation geschützt werden. Deshalb gilt: KI darf nicht blind vertraut werden, menschliche Fachkompetenz und Verantwortung bleiben unverzichtbar. Eine KI dient dem Menschen und nicht umgekehrt.

Welche regulatorischen Entwicklungen – etwa im Bereich Informations- und Cybersicherheit – sind aus Ihrer Sicht besonders relevant für den Alltag als Qualitätsmanager?

Griga: Die NIS2-Richtlinie erhöht die Anforderungen an Cybersicherheit für kritische Infrastrukturen und viele Industrieunternehmen. Betroffene Unternehmen müssen dies in ihren QM-Systemen stärker berücksichtigen.

Der EU AI Act ist hier ebenfalls zu nennen. Er beinhaltet wichtige Vorgaben für KI nach Risikoklassen. Für Qualitätsmanager kann das bedeuten, dass das Qualitätsmanagementsystem besondere Anforderungen erfüllen muss.

Diese Entwicklungen führen dazu, dass das Qualitätsmanagement sich mehr mit Fragen zu IT-Sicherheit, Datenschutz und Compliance beschäftigen muss, auch wenn die Verantwortung in anderen Unternehmensbereichen liegt.

Viele Organisationen tun sich schwer mit der Integration digitaler Tools in bestehende QM-Strukturen. Welche strategischen Erfolgsfaktoren sehen Sie für eine gelungene Transformation?

Griga: Aus meiner Sicht ist Digitalisierung ein Prozess und kein Projekt – über Ziele und Eckpunkte sollte Konsens vorhanden sein. Auf Basis agiler Prinzipien empfiehlt es sich, bei der Umsetzung klein zu starten, schnell zu lernen, zu verwerfen oder zu skalieren.

Kompetenzmanagement, Einbindung, Offenheit, Transparenz, Wertschätzung und Respekt sind dann einige der Punkte, die für erfolgreiches Change-Management stehen. Digitale Transformation und Agilität leben dabei von Vorbildern im Sinne von „Walk the talk“ und von selbstorganisierenden Teams, die schnelle Anpassungen ermöglichen. Iterative Zyklen von „Plan, Do, Check, Act“ sind hierbei auf allen Unternehmensebenen von Vorteil.

Digitale Transformation gelingt insbesondere dann, wenn Technik, Organisation und Kultur gemeinsam weiterentwickelt werden – dabei sollte das QMS über reine Compliance-Absicherung hinausgehen und eine qualitätsorientierte, agile, innovative Kultur ermöglichen.

Im kommenden Jahr wird die ISO 9001:2026 veröffentlicht. Was sind für Sie entscheidende Änderungen?

Griga: Die Revision bringt voraussichtlich einige wichtige Neuerungen, die ich sehr begrüße. Themen wie Klimawandel, Emerging Technologies – beispielsweise KI – und ethisches Verhalten werden explizit adressiert. Die Förderung einer Qualitätskultur und die Berücksichtigung psychologischer und sozialer Faktoren im Arbeitsumfeld stellen eine wichtige Ergänzung dar.

Die aktive Verwaltung von Organisationswissen wird verpflichtender, Nachhaltigkeit und Kundenerlebnis werden stärker im Design- und Entwicklungsprozesse berücksichtigt. Interne Audits und Managementbewertungen werden strategischer und nutzen breitere Datenquellen, zum Beispiel Social Media.

Mit welchem Gefühl und welcher Erwartung blicken Sie auf die Revision der ISO 9001?

Griga: Die Norm bietet bereits heute agile Gestaltungsoptionen und wird diese weiter ausbauen, um sowohl traditionelle als auch agile Arbeitsweisen zu unterstützen. Die Revision der ISO 9001 bedeutet mehr Agilität, Innovationsfähigkeit und Zukunftsorientierung. Sie bleibt ein stabiler Rahmen, aber mit klaren Impulsen für digitale Transformation, Nachhaltigkeit und ethische Verantwortung. In meinen Augen ist es wichtig, dass die neue ISO 9001 die Balance zwischen bewährten QM-Praktiken und neuen Anforderungen findet, um Organisationen dabei zu unterstützen, kundenorientierte Lösungen schneller und in verbesserter Qualität zu liefern.

| Informationsangebot der DGQ zur Revision der ISO 9001 Fakten statt Spekulation – unter diesem Motto hat die DGQ auf der Seite iso-9001-revision.info ein Informationsangebot rund um die Revision der ISO 9001:2026 zusammengestellt. Mit Hintergrundberichten, Interviews und Neuigkeiten zum Stand der Revision hält die DGQ alle Interessenten bereits im Vorfeld auf dem Laufenden. Ein wichtiger Bestandteil dieses Angebots bildet eine kostenlose Webinarreihe mit dem Titel „Revisions-Warm-up“. Sie vermittelt Kenntnisse über einige Kern- und Trendthemen, die eine Relevanz im Rahmen der Revision der ISO 9001 aufweisen. Mehr dazu findet sich unter iso-9001-revision.info/webinare » |

Über den Autor:

Dr. Wilhelm Griga ist Senior Quality Manager bei Siemens Digital Industries. Er ist dort unter anderem für die Themen internationale Organisationsentwicklung, digitale Transformation und agiles Managementsystem zuständig und Teil der Siemens-internen Arbeitsgruppe zur Revision der ISO 9001. Daneben gehört er zur DGQ-Regionalkreisleitung Nürnberg und ist als Dozent an der Hochschule zu Agility und Business Excellence aktiv.

Lenkung dokumentierter Informationen – ein Weg in die digitale Welt

Jede Leistung eines Unternehmens muss sich an Anforderungen, die an die verschiedenen Merkmale der Leistung gestellt werden, messen lassen. Aber wo kommen die Anforderungen her, wer hat sie festgelegt, geprüft und ihre Umsetzbarkeit bewertet?

Die Anforderungen beziehen sich nicht nur auf ein Produkt, sondern auch auf Prozesse, Verfahren, Qualifikationen, Qualität, Arbeitssicherheit, Umwelt, Energie und so weiter. Zu den Anforderungen gesellen sich nun noch die geforderten Nachweise, die belegen, dass die Anforderungen auch erfüllt wurden.

All diese dokumentierten Informationen müssen erstellt, geprüft, freigegeben, verteilt sowie gegebenenfalls wieder eingezogen und am Ende auch noch vernichtet werden. Da kommt schnell ein Berg von Papier zusammen, der gepflegt und verwaltet werden will.

Anforderungen müssen verständlich und nachvollziehbar sein

Um diese Flut an dokumentierter Information zu kanalisieren und einheitlich in Form und Struktur zu gestalten, ist es unabdingbar, ein Dokumenten-Managementsystem aufzubauen und zu unterhalten. Dies kann unter Zuhilfenahme der IT in mehr oder weniger geschickt aufgebauten Verzeichnisstrukturen unter Verwendung von Standard-Softwareprogrammen erfolgen.

Hier werden meist über zentrale Funktionen, unter Beteiligung von Fachabteilungen, Dokumente erzeugt, geprüft, frei- und herausgegeben, was einen erheblichen personellen Aufwand mit großem Fehlerrisiko bedeutet.

Jedes Dokument erhält eine eindeutige Zuordnung und, sofern es sich um ein Dokument mit Vorgabecharakter handelt, auch einen Revisionsstand und ein Ausgabedatum. Diese Stammdaten werden darüber hinaus noch in Dokumentenlisten geführt, die im Idealfall mit regelmäßigen Revisionsintervallen versehen sind.

Das kann schnell zu einem Vollzeitjob werden.

| Berufsbild Qualitätsmanager Qualität ist von entscheidender Bedeutung für den Erfolg jedes Unternehmens und ein wichtiger Faktor für Kunden. Um Qualität zu erzeugen, braucht es ein gutes Konzept und ein reibungsloses Zusammenspiel aller Beteiligten. Eine Schlüsselrolle dabei haben Qualitätsmanager. Sie helfen der Unternehmensleitung, den Führungskräften, Prozesseignern und Mitarbeitenden, das Unternehmen qualitätsfähig zu machen. Als „Systemarchitekten“ unterstützen Sie dabei, ein Qualitätsmanagementsystem aufzubauen und weiterzuentwickeln. Finden Sie eine Karriere im Qualitätsmanagement spannend? Antworten auf die wichtigsten Fragen finden Sie in unserem Berufsbild zum Qualitätsmanager:

|

Interaktive Dokumentenlenkungssysteme

Dieses Thema lässt sich mit einem Beispiel aus der Praxis beleuchten, wie es sich sicherlich in vielen Betrieben so oder so ähnlich antreffen lässt.

Die Ausgangssituation:

In einem mittelständigen, kunststoffverarbeitenden Betrieb, wurden alle, das Qualitätsmanagement auf verschiedenen Ebenen betreffende Vorgabedokumente in Form von Word- und Exceldateien sowie deren PDF-Derivaten erstellt und gepflegt. All diese Dokumente unterlagen einer manuellen Pflege durch eine zentrale Stelle und wurden zusätzlich in Excel-Tabellen geführt, um eine Übersicht der aktuellen Ausgabestände zu gewährleisten.

Die Vorgehensweise zur Erstellung, Änderung, Prüfung und Freigabe der Dokumente sowie die Zugriffsberechtigungen mit Schreib- und Leserechten wurde in einer Arbeitsanweisung festgelegt.

Zu Schulungszwecken und im Rahmen von Audits wurden die Dokumente herangezogen, blieben aber ansonsten weitgehend unbeachtet, da die Abläufe den Beteiligten „ja bekannt“ waren. Mangels regelmäßiger Überprüfungen blieben viele Dokumente über lange Zeiträume unverändert und somit bezüglich ihrer Aktualität zumindest fragwürdig.

Die Lösung:

Seit Jahren werden IT-gestützte Systeme zur Dokumentenlenkung angeboten, als Einzellösung, als Teil eines CAQ Systems (Computer Aided Quality) oder im Rahmen einer BPM Lösung (Business Process Management).

Im Zusammenhang mit solchen Systemen werden Routinen der Dokumentenlenkung automatisiert und im besten Fall über Workflows online abgewickelt. Dokumentierte Informationen werden automatisch referenziert, mit Versionsstand und Ausgabedatum sowie Prüf- und Freigabevermerken versehen, und an den im System festgelegten Verteilerkreis herausgegeben. Altversionen werden automatisch zurückgezogen und archiviert.

Die Dokumentation von Prozessen orientiert sich zudem in den meisten Fällen an den Forderungen der ISO 9001, Kapitel 4.4. Dadurch werden die normseitigen Anforderungen bezüglich der Prozess-Rahmenbedingungen systematisch erfüllt.

Sollte in einem solchen System auch noch die Möglichkeit bestehen, die Prozesse des Unternehmens auf verschiedenen Ebenen als Haupt-, Unter- und Teilprozesse in Form von Flussdiagrammen oder Swimlanes abzubilden, können die dokumentierten Informationen mit Vorgabecharakter den einzelnen Aktions- und Entscheidungsboxen per Verlinkung zugeordnet werden. Hier kann sich in vielen Fällen jede und jeder Einzelne online und interaktiv durch das Managementsystem bewegen und verfügt grundsätzlich immer über die aktuellen Versionen der dokumentierten Informationen.

Ein weiterer wichtiger Aspekt bei einem solchen System ist die aktive Einbeziehung aller Mitarbeitenden. Durch Ausfüllen eines Kommentarfeldes, können diese Anmerkungen, Ergänzungen und Änderungen an dokumentierten Informationen anregen. Der Kommentar wird dann an den Dokumenteneigner zur Bewertung und Entscheidung weitergeleitet.

Die Umsetzung:

In dem oben beschriebenen, konkreten Fall hat sich die oberste Leitung entschieden, das Dokumentenlenkungssystem „Q.wiki“ der Modell Aachen GmbH einzusetzen. Zunächst um die bestehenden Dokumente in eine übersichtliche Struktur zu bringen. Nun bestehen für alle Vorgabedokumente, neben einer sinnvollen Dokumentenstruktur, die Zuständigkeiten und Verantwortlichkeiten für die Erstellung, Prüfung und Freigabe sowie ein definierter Zugriff durch die jeweiligen Zielgruppen. Bei der Gelegenheit wurden die Dokumente inhaltlich hinterfragt sowie gegebenenfalls überarbeitet und aktualisiert. Durch regelmäßige, automatisierte Revisionsintervalle von 12 bis 24 Monaten wird sichergestellt, dass die Dokumente aktuell gehalten und weiterentwickelt werden. Die Termine im Rahmen der Erstellung, Prüfung, Freigabe und Revision der Dokumente werden systemseitig überwacht und bei Bedarf eskaliert.

Mit diesem Einstieg in die Welt der interaktiven Managementsysteme eröffnen sich weitere Möglichkeiten einer übersichtlichen Prozessdarstellung, einer Bündelung des Wissens der Organisation sowie eine vereinfachte Kommunikation mit Workflowunterstützung.

Fazit

IT-gestützte, automatisierte Dokumentenlenkungssysteme zum Führen der dokumentierten Informationen eines Unternehmens kosten nicht unerheblich viel Geld und Aufwand im Rahmen der Einführung.

Wenn man aber die hier angeführten Punkte und die damit verbundenen Kosten auf das eigene Unternehmen und die Informationsflut sowie die wachsenden Nachweispflichten im Tagesgeschäft reflektiert und dem personellen Aufwand sowie den durch eine manuelle Dokumentenlenkung entstehenden potenziellen Fehlerkosten gegenüberstellt, könnte das Kosten-Nutzen-Verhältnis durchaus positiv ausfallen.

Es empfiehlt sich, die Fehlleistungen im Unternehmen mal intensiv zu analysieren und die Ursachenermittlung, beispielsweise mittels 5-Why-Methode, in der Tiefe zu betreiben. Auch dabei könnte herauskommen, dass Information und Kommunikation eine signifikante Rolle spielen.

Über den Autor:

Dipl.-Ing. Bernd Flormann verfügt über eine nahezu 40-jährige Erfahrung im Qualitätsmanagement in verschiedenen Funktionen und unterschiedlichen Branchen wie der Metall- und Kunststoffverarbeitung, der Elektroindustrie, der Haus- und Schreibgeräteindustrie sowie im Bereich von Kinder- Sicherheitsprodukten. Er ist seit 1992 im Wesentlichen freiberuflich tätig mit Schwerpunkten als Lead Auditor QM/UM der DQS und als Trainer der DGQ in den Bereichen QS/QM, sowie als Berater.

Lean Management und Six Sigma: Prozessoptimierung in wirtschaftlich heraufordernden Zeiten

Steigende Kosten, volatile Lieferketten und hohe Kundenanforderungen machen es notwendig, Prozesse nicht nur zu verschlanken, sondern auch in ihrer Zuverlässigkeit und Vorhersagbarkeit zu optimieren. Durch die Kombination von Lean-Methoden und Six Sigma-Techniken können Unternehmen nachhaltig wettbewerbsfähiger werden. Besonders in unsicheren Zeiten profitieren Unternehmen von robusten, standardisierten Prozessen, die eine höhere Produktivität, geringere Kosten und eine verbesserte Kundenzufriedenheit ermöglichen.

Wo liegt der Unterschied zwischen Lean Management und Six Sigma?

Während Lean darauf abzielt, Prozesseffizienz durch Verschlankung und Standardisierung zu erreichen, konzentriert sich Six Sigma auf die Fehlerminimierung durch prozess- und datenbasierte Analyse und Prozesskontrolle. Six Sigma nutzt einen statistischen Ansatz, um Schwachstellen zu identifizieren und nachhaltig zu eliminieren.

Obwohl beide Methoden das Ziel verfolgen, Prozesse zu optimieren und Unternehmen wettbewerbsfähiger zu machen, gibt es wesentliche Unterschiede:

| Aspekt | Lean Management | Six Sigma |

|---|---|---|

| Zielsetzung | Eliminierung von Verschwendung und nicht-wertschöpfenden Tätigkeiten | Reduzierung von Variabilität und Fehlern |

| Fokus | Effizienzsteigerung und schnelle Durchlaufzeiten | Qualitätsverbesserung und statistische Kontrolle |

| Methodik | Visuelle Werkzeuge wie Wertstromanalyse, 5S, Kaizen | Prozess- und datengetriebene Analyse mit DMAIC-Zyklus |

| Ansatz | Ganzheitliche Optimierung der Wertschöpfungskette | Detaillierte Prozessanalyse auf Basis statistischer Methoden |

| Typische Anwendung | Produktionsoptimierung, Logistik, Supply Chain | Qualitätsmanagement, Fehlerreduktion in Produktion und Dienstleistung |

Six Sigma wurde ursprünglich von Motorola in den 1980er-Jahren entwickelt und setzt auf eine datengestützte Methodik zur Fehlerreduktion. Dabei folgt Six Sigma dem DMAIC-Zyklus:

- Define (Definieren): Klare Problemstellung und Zielsetzung.

- Measure (Messen): Erfassung und Analyse von Daten zur Bewertung des Ist-Zustands.

- Analyze (Analysieren): Identifikation von Fehlerquellen und deren Ursachen.

- Improve (Verbessern): Entwicklung und Implementierung von Lösungen zur Fehlerreduzierung.

- Control (Steuern): Langfristige Überwachung und Standardisierung der verbesserten Prozesse.

Lean Six Sigma – eine sinnvolle Ergänzung beider Methoden

Die Kombination von Lean-Methoden mit dem DMAIC-Zyklus ermöglicht eine ganzheitliche Prozessoptimierung, die sowohl Effizienzsteigerung (Lean) als auch Fehlerminimierung (Six Sigma) umfasst. Jede Phase des DMAIC-Zyklus kann durch Lean-Prinzipien und -Werkzeuge gezielt ergänzt werden, um den Nutzen zu maximieren.

DEFINE: Problemstellung und Ziele klar definieren

- Wertstromanalyse (Value Stream Mapping, VSM): Visualisierung des gesamten Prozesses zur Identifikation von Engpässen und nicht-wertschöpfenden Aktivitäten.

MEASURE: Datenerhebung zur Ist-Analyse

- 5S-Methode: Standardisierung und Organisation des Arbeitsplatzes, um Messungen unter stabilen Bedingungen durchzuführen.

- Spaghetti-Diagramm: Analyse von Bewegungsabläufen zur Identifikation von ineffizienten Wegen.

ANALYZE: Identifikation der Hauptursachen für Probleme

- Ishikawa-Diagramm (Ursache-Wirkungs-Diagramm): Systematische Untersuchung von Verschwendungsursachen.

- Pareto-Analyse: Konzentration auf die wesentlichen Ursachen nach dem 80/20-Prinzip.

IMPROVE: Entwicklung und Implementierung von Lösungen

- Kaizen (kontinuierliche Verbesserung): Iterative, kleine Verbesserungen im Prozess.

- Pull-System (Kanban): Einführung einer bedarfsgerechten Steuerung, um Überproduktion zu vermeiden.

CONTROL: Nachhaltige Sicherstellung der Verbesserungen

- Standardisierte Arbeitsanweisungen (SOPs): Dokumentation und Vereinheitlichung der optimierten Prozesse.

- PDCA-Zyklus (Plan-Do-Check-Act): Sicherstellung einer kontinuierlichen Verbesserung nach der DMAIC-Umsetzung.

Praxisbeispiel 1: Lean Six Sigma in der Produktionslinie

Ein mittelständisches Unternehmen aus der Automobilzulieferindustrie litt unter hohen Ausschussraten in der Produktion, die zu steigenden Kosten und Verzögerungen in der Lieferkette führten. Um die Probleme zu lösen, wurde ein Lean Six Sigma-Projekt initiiert.

Analyse der Situation:

- Die Produktionslinie produzierte 5 % Ausschuss, was jährliche Verluste von mehreren Hunderttausend Euro verursachte.

- Durch eine Wertstromanalyse wurden unnötige Wartezeiten und ineffiziente Abläufe identifiziert.

- Mit der Six Sigma-Methodik wurde festgestellt, dass ein bestimmter Maschinenprozess für 70 % der Fehler verantwortlich war.

Umsetzung mit Lean Six Sigma:

- Anwendung der 5S-Methode zur besseren Arbeitsplatzorganisation.

- Anpassung der Maschinenparameter durch eine statistische Versuchsplanung (Design of Experiments, DOE).

- Schulung der Mitarbeiter auf Fehlervermeidungstechniken.

Ergebnis:

- Reduzierung der Ausschussrate von 5 % auf 1,2 % innerhalb von sechs Monaten.

- Einsparungen von über 500.000 Euro pro Jahr.

- Höhere Kundenzufriedenheit durch pünktlichere Lieferungen und bessere Produktqualität.

Dieses Beispiel zeigt, dass Unternehmen durch die Kombination von Lean- und Six Sigma-Methoden nachhaltige Verbesserungen erzielen und langfristig wettbewerbsfähig bleiben können.

Praxisbeispiel 2: Lean Six Sigma in der Logistik

Ein großes Handelsunternehmen mit europaweiter Distribution stand vor erheblichen Herausforderungen in seiner Logistik.

Analyse der Situation:

- Lieferverzögerungen von durchschnittlich 48 Stunden aufgrund ineffizienter Prozesse in der Lagerhaltung und Kommissionierung.

- Hohe Fehlerrate von 7 % in der Auftragsabwicklung, was zu Rücksendungen, Nachlieferungen und steigenden Kosten führte.

- Überfüllte Lagerbestände, die Kapitalbindung verursachten, während gleichzeitig Engpässe bei gefragten Produkten auftraten.

Umsetzung mit Lean Six Sigma

Anwendung von Lean-Methoden zur Effizienzsteigerung:

- Eine Wertstromanalyse (Value Stream Mapping) deckte auf, dass es unnötige Transportwege im Lager gab, wodurch sich die Kommissionierzeiten verlängerten.

- Die Einführung eines 5S-Systems optimierte die Lagerorganisation und reduzierte Suchzeiten für Artikel.

- Durch die Umstellung auf ein Pull-System (Kanban) wurden Bestände dynamischer gesteuert, wodurch Engpässe und Überbestände minimiert wurden.

Anwendung von Six Sigma zur Qualitätsverbesserung:

- Eine Fehlermöglichkeits- und Einflussanalyse (FMEA) identifizierte, dass die häufigste Fehlerquelle fehlerhafte Bestandsdaten im ERP-System war.

- Durch den Einsatz statistischer Prozesskontrolle (SPC) wurden Unregelmäßigkeiten in der Bestandsführung frühzeitig erkannt.

- Die Mitarbeiterschulung auf standardisierte Arbeitsanweisungen (SOPs) und die Einführung von modernen Barcode-Scannern führten zu einer deutlichen Senkung der Fehlerquote.

Ergebnis:

- Reduzierung der Lieferverzögerungen um 60 % (von 48 Stunden auf 19 Stunden).

- Fehlerrate in der Auftragsabwicklung von 7 % auf 1,5 % gesenkt.

- Lagerbestand um 22 % reduziert, ohne Lieferengpässe zu verursachen.

- Kosteneinsparungen von 750.000 € pro Jahr durch reduzierte Nachlieferungen und effizientere Lagerhaltung.

Dieses Beispiel zeigt, dass Lean Six Sigma in der Logistik nicht nur Prozesse effizienter gestaltet, sondern auch die Qualität der Auftragsabwicklung erheblich verbessert.

Fazit: Die Zukunft gehört integrierten Optimierungsstrategien

Lean als Basis zur Optimierung der Wertströme, Six Sigma zur datengetriebenen Verbesserung der Prozessqualität – gemeinsam führen sie zu maximaler Effizienz und Stabilität. In einer zunehmend komplexen und dynamischen Wirtschaftsumgebung sollten Organisationen beide Aspekte im Blick haben.

Lean Six Sigma bietet einen bewährten Rahmen, um Prozesse strategisch zu optimieren, Kosten zu senken und Qualitätsstandards nachhaltig zu steigern. Die methodische Verbindung beider Ansätze ermöglicht es Unternehmen, sich langfristig gegen Wettbewerber zu behaupten und auch in wirtschaftlich schwierigen Zeiten erfolgreich zu agieren.

Die erfolgreiche Umsetzung erfordert jedoch eine konsequente Verankerung der Lean Six Sigma-Philosophie im Unternehmen. Fach- und Führungskräfte müssen nicht nur die Methoden verstehen, sondern auch die Prinzipien von kontinuierlicher Verbesserung, datenbasierter Entscheidungsfindung und nachhaltiger Prozesskontrolle in ihrem Unternehmen implementieren. Nur so lässt sich der Grundgedanke von Lean Management und Six Sigma zu einem leistungsfähigen Gesamtmodell vereinen.

Mit den DGQ-Trainings zum „Lean Six Sigma Green Belt“ oder „Lean Six Sigma Black Belt“ erfahren die Teilnehmenden konkret, wie sie Lean-Methoden mit der DMAIC-Vorgehensweise nachhaltig für die Prozessverbesserung einsetzen können.

Über den Autor:

Oliver Schneider ist als Produktmanager seit 2015 bei der DGQ und verantwortet in der DGQ Weiterbildung das Trainingsportfolio zum Thema Qualitätsmanagement und Lean Six Sigma. Seine Qualifizierungen als Qualitätsmanager und Lean Six Sigma Green Belt ermöglichen es ihm, die Weiterentwicklung dieser Themen aktiv zu gestalten und Fachkräfte gezielt zu beraten.

Der eigenen Rolle als “KVP-Treiber-ohne-zu-bevormunden” bewusst sein

Dr. Ingo Hüttner ist Vorsitzender der Geschäftsführung des Alb Fils Klinikums und Vorstandsmitglied der DGQ. In unterschiedlichen Rollen und Funktionen hat er sich bereits in der die DGQ engagiert. Umgekehrt hat ihn die DGQ bei verschiedenen beruflichen Stationen begleitet. Entsprechend kann Dr. Hüttner im Interview aus unterschiedlichen Perspektiven auf das Thema „Beruf und Karriere im QM-Bereich“ blicken.

Qualität ist ein klassisches Querschnittsthema, das für alle Branchen und Berufe relevant sein kann. Welche Verbindung haben Sie als Facharzt für Anästhesiologie und auch als Diplom-Betriebswirt zu diesem Thema?

Dr. Hüttner: Meine beiden Studiengänge ergänzen sich perfekt – ärztliche Tätigkeit ist dem Grunde nach immer mit Ressourcensteuerung verbunden und hier habe ich von meinen Ausbildern ein fundiertes Rüstzeug an die Hand bekommen. Gerade in übergeordneter administrativer Verantwortung kann ich so unser oberstes Qualitätsziel, die möglichst umfängliche Erfüllung von Kundenanforderungen, mit den therapeutischen und pflegerischen Mitteln unserer Klinik gut verfolgen. Gerade die Werkzeuge des QM und das Anwenden eines grundsätzlichen Normenverständnisses unterstützen dabei, einerseits auf die sich ständig wechselnden Rahmenbedingungen zu reagieren und andererseits das Unternehmen proaktiv und gestaltend auf die Zukunft vorzubereiten. Wir werden in Göppingen 2025 eine der modernsten Kliniken Deutschlands in Betrieb nehmen – das erste GreenHospital in Baden-Württemberg; hier werden viele unserer Handlungsprinzipien aus Medizin, Betriebswirtschaft und QM erlebbar werden.

Seit 2006 sind Sie Mitglied der DGQ. Was hat Sie damals überzeugt, Mitglied zu werden?

Dr. Hüttner: Nach meiner Facharztausbildung am Klinikum Ludwigshafen wechselte ich in eine administrative Leitungsfunktion an der Berufsgenossenschaftlichen Unfallklinik Ludwigshafen. Dort übernahm ich umfangreiche Verantwortung für Prozesse und Strukturen. Um diesen Anforderungen gerecht zu werden, machte ich bei der DGQ meine Ausbildung bis zum Auditor und bin dann bei der DGQ „hängen“ geblieben.

Im Laufe der Zeit haben Sie sich in unterschiedlichen Rollen für die DGQ engagiert. Können Sie uns einen Einblick in die verschiedenen Stationen geben?

Dr. Hüttner: Nach der Ausbildung zum Auditor war ich nebenberuflich über viele Jahre als Trainer für QM im Gesundheitswesen für die DGQ tätig und habe auch eine Vielzahl von inhouse-Beratungsaufträgen für die DGQ bearbeitet.

Was ist das Spannende an einer Trainer-Tätigkeit für die DGQ? Welche Erfahrungen haben Sie in den Weiterbildungsveranstaltungen gemacht?

Dr. Hüttner: Die Trainertätigkeit bei der DGQ war für mich immer mit einem kontinuierlichen Lernen verbunden. Aufgrund der Vielzahl der unterschiedlichen Berufe und Unternehmen der Teilnehmer in den Kursen ist eine der wesentlichen Aufgaben des Trainers, mit konkreten Beispielen eine Übertragbarkeit der Lerninhalt auf das jeweilige Berufsumfeld sicherzustellen. Hier kann ich auf ein tiefes Verständnis von Gesundheitsdienstleistungen zurückgreifen und in den Feedbacks zu meinen Kursen wird gerade der intensive Praxisbezug immer wieder sehr betont.

Als Mitglied des Vorstands gestalten Sie seit 2021 den Weg der DGQ mit. Welche Schwerpunkte setzen Sie in dieser Funktion?

Dr. Hüttner: Natürlich liegen mir hier die Themenfelder der Gesundheitsdienstleistungen und hier natürlich die Pflege sehr am Herzen.

Wenn Sie heute zurückblicken, inwieweit konnten die unterschiedlichen Angebote der DGQ Sie bei Ihrer Karriere unterstützen? Welche Erfahrungen haben Sie weitergebracht?

Dr. Hüttner: Ich habe massiv von dem Prozess- und Normenverständnis, welches ich mir über die Kurse und das Netzwerk der DGQ aneignen durfte, profitiert. Viele meiner DGQ-Kontakte haben auch einen großen Einfluss auf meine beruflichen Prinzipien, mein Handeln und mein Verständnis der Rolle als medizinischer Geschäftsführer. Ich lerne in dem Netzwerk bei jedem Austausch und gerade die Zusammenarbeit in unserem Vorstandsteam bereichert mich sehr.

Seit 2017 sind Sie Vorsitzender der Geschäftsführung der ALB FILS KLINIKEN gGmbH. Welche Erfahrungen aus dem DGQ-Kontext beeinflussen Ihre derzeitige Arbeit?

Dr. Hüttner: Das ALB FILS KLINIKUM ist ein Schwerpunktversorger in kommunaler Trägerschaft. Die Verbindung von Verantwortung für Gesundheitsversorgung in einem Landkreis für einen pflichtbewussten, sorgfältigen Umgang mit Finanzmitteln (insbesondere Steuermitteln und Versichertenbeiträge von Krankenversicherungen), für die Gestaltung eines modernen und maximal zukunftsorientierten Gesundheitsunternehmens sowie für die attraktive Gestaltung von Arbeits- und Ausbildungsumfeld für rund 2.500 Menschen fordert sehr. Hier sind die Werkzeuge und Prinzipien, welche ich unter anderem im DGQ-Netzwerk erlernt habe, immens wichtig für mich.

Welchen Rat würden Sie Neu- oder Quereinsteigern in den QM-Bereich geben? Wo kann ihnen die DGQ helfen, ihre Karriere voranzutreiben?

Dr. Hüttner: QM-Arbeit ist tagtägliche Verbesserungsarbeit. Mittelfristig erfolgreich können QM’ler nur sein, wenn sie Menschen begeistern, bewegen, vernetzen, in ihrem Tun positiv beeinflussen; eine erfolgreiche Karriere im oder durch QM ist gekoppelt an positive Kommunikation, an eine tiefe Vernetzung in das Unternehmen. Ein erfolgreicher QM‘ler ist sich seiner Rolle als „KVP-Treiber-ohne-zu-bevormunden“ bewusst und arbeitet selbst täglich an seiner Wirksamkeit. Ein erfolgreicher QM‘ler lernt, sich an kleinen Fortschritten zu freuen und findet seine Zufriedenheit im Erreichen von Meilensteinen – das gilt auch für seine persönlichen Ziele.

Lean Management ist mehr als Aufräumen – die Bedeutung und Prinzipien

Lean Management hat in den letzten Jahrzehnten einen bemerkenswerten Aufschwung erlebt und ist zu einem integralen Bestandteil zahlreicher Unternehmensstrategien geworden. Doch oft wird Lean Management fälschlicherweise auf die schlichte Organisation und Sauberkeit am Arbeitsplatz reduziert. In Wahrheit ist Lean weit mehr als nur das.

Lean Management ist ein ganzheitlicher Ansatz zur Steigerung der Effizienz und Wertschöpfung in Unternehmen. Es geht dabei nicht nur um die Reduzierung von Verschwendung und die Schaffung von Ordnung am Arbeitsplatz, sondern um eine tiefgreifende Transformation der Unternehmenskultur und -prozesse.

Die Lean Prinzipien: Grundlagen einer schlanken Organisation

Die Prinzipien des Lean Management bilden das Fundament für eine effektive Umsetzung. Die Kernprinzipien lauten:

- Wertschöpfung aus Sicht des Kunden:

Das Hauptaugenmerk liegt darauf, den Wert aus Sicht des Kunden zu definieren und alle Aktivitäten darauf auszurichten, diesen Wert zu maximieren und Verschwendung zu minimieren. - Identifikation und Eliminierung von Verschwendung:

Wertstrom identifizieren. Der Ansatz zielt darauf ab, alle Arten von Verschwendung zu erkennen und zu beseitigen, sei es in Form von Überproduktion, Wartezeiten, unnötigen Bewegungen, Lagerbeständen oder Fehlern. - Schaffung von Fluss:

Die reibungslose Durchführung von Prozessen wird durch die Schaffung eines kontinuierlichen Flusses von Materialien, Informationen und Aktivitäten angestrebt, um Verzögerungen und Engpässe zu minimieren. - Pull-Prinzip:

Die Produktion wird durch die tatsächliche Nachfrage gesteuert, wodurch Überproduktion vermieden und eine Just-in-Time-Produktion ermöglicht wird. - Streben nach Perfektion:

Lean Management ist ein kontinuierlicher Verbesserungsprozess, bei dem ständig nach Möglichkeiten gesucht wird, Prozesse effizienter zu gestalten und die Qualität zu verbessern.

Sieben Arten der Verschwendung

Die sieben Arten der Verschwendung (Akronym TIMWOOD), auch bekannt als die “7 Muda” im Lean Management, sind grundlegende Kategorien von nicht-wertschöpfenden Aktivitäten oder Ressourcen, die die Effizienz von Prozessen verringern. Diese Konzepte wurden von Taiichi Ohno, einem Pionier des Toyota Production Systems, entwickelt.

Die sieben Arten der Verschwendung lassen sie wie folgt beschreiben:

- Überflüssige Transporte (Transportation):

Überflüssige Transporte beziehen sich auf unnötige Bewegungen von Materialien oder Produkten innerhalb eines Produktionsprozesses oder zwischen verschiedenen Standorten. Dies kann zu zusätzlichen Kosten, Zeitverlusten und Beschädigungen führen. - Bestände (Inventory):

Bestände entstehen, wenn mehr Materialien oder Produkte vorhanden sind als unmittelbar benötigt werden. Dies führt zu erhöhten Lagerkosten, versteckten Qualitätsproblemen und einem erhöhten Risiko für Überproduktion und Verschwendung. - Bewegung (Motion):

Verschwendung tritt auf, wenn Mitarbeitende unnötige Bewegungen ausführen, um eine Aufgabe abzuschließen, zum Beispiel längere Laufwege, unergonomische Arbeitsplatzgestaltung oder unnötige Auspack- oder Umräumvorgänge. Dies kann zu Ermüdung, Verletzungen und einer Verringerung der Effizienz führen. - Wartezeiten (Waiting):

Wartezeiten entstehen, wenn Produkte oder Mitarbeitende auf den Beginn einer nächsten Aktivität warten müssen. Dies kann durch ineffiziente Prozesse, unzureichende Ressourcenauslastung oder Engpässe in der Produktion verursacht werden. - Überproduktion (Overproduction):

Überproduktion tritt auf, wenn mehr produziert wird, als tatsächlich benötigt wird. Dies führt zu unnötigen Lagerbeständen, erhöhten Lagerkosten und verdeckt oft andere Probleme in der Produktion, wie Engpässe und Qualitätsprobleme. Zudem sind Überproduktionen die Ursache für zwei bereits genannte Lean Verschwendungsarten, nämlich Transport und Bestände. - Überbearbeitung (Overprocessing):

Overprocessing oder auch overengineering bezieht sich auf unnötige oder übermäßige Arbeitsschritte oder Aktivitäten, die über die Anforderungen des Kunden hinausgehen oder keinen zusätzlichen Wert für das Endprodukt oder die Dienstleistung bieten. Dies führt zu einer ineffizienten Nutzung von Ressourcen und erhöhten Kosten, ohne einen entsprechenden Nutzen zu erzielen. - Defekte (Defects):

Defekte oder Ausschuss bezieht sich auf fehlerhafte Produkte oder Dienstleistungen, die nicht den Qualitätsstandards entsprechen und daher nachgearbeitet oder aussortiert werden müssen.

Ergänzend wird häufig noch das ungenutzte Talent beziehungsweise die ungenutzte Kreativität der Mitarbeiter sowie das Ungleichgewicht („Mura“) und die Überbeanspruchung („Muri“) aufgenommen. Diese beiden Begriffen lassen sich wie folgt beschreiben:

| Begriffsdefinition Muri Muri bezeichnet Überlastung oder Überbeanspruchung. Es tritt auf, wenn Mitarbeiter, Maschinen oder Prozesse über ihre Kapazitätsgrenzen hinaus belastet werden. Dies kann zu übermäßiger Anstrengung, Erschöpfung, Qualitätsproblemen und ineffizienten Abläufen führen. Beispiele für Muri sind übermäßige Arbeitsbelastung für Mitarbeiter, unzureichende Kapazität von Maschinen oder unnötig komplexe Arbeitsabläufe. |

| Begriffsdefinition Mura Mura bezeichnet Ungleichgewicht oder Unausgeglichenheit. Es tritt auf, wenn es Unregelmäßigkeiten oder Schwankungen in einem Prozess gibt, die zu Instabilität und Ineffizienz führen. Dies kann zu Engpässen, Wartezeiten, Überproduktion oder unvorhersehbaren Ergebnissen führen. Beispiele für Mura sind ungleichmäßige Arbeitsbelastung, unregelmäßige Produktionsplanung oder unvorhersehbare Schwankungen in der Nachfrage. |

In einem Lean-Produktionssystem strebt man danach, Muri und Mura zu reduzieren oder zu beseitigen, um einen gleichmäßigen, stabilen und effizienten Produktionsfluss zu erreichen. Durch die Eliminierung von Muri und Mura kann die Produktivität gesteigert, die Qualität verbessert und die Verschwendung reduziert werden.

Die sieben Verschwendungsarten werden besonders interessant, wenn man sie genauer analysiert und dabei möglicherweise feststellt, dass eine Verschwendung nur durch eine andere vermieden werden kann. Dadurch entwickeln sich die sieben Muda, insbesondere im Zusammenspiel mit Mura und Muri, zu einem umfassenden Denkmodell, das bei der Gestaltung von Organisationen, der Prozessoptimierung und der Digitalisierung äußerst nützlich ist.

Grundlegende Philosophie für mehr Wettbewerbsfähigkeit

Die Prinzipien des Lean, wenn sie konsequent angewendet werden, führen zu einer schlanken Organisation, die in der Lage ist, sich schnell an Veränderungen anzupassen, Verschwendung zu minimieren und höchste Qualität zu liefern. Es ist eine Philosophie, die die gesamte Organisation durchdringt und einen nachhaltigen Wettbewerbsvorteil schafft.

In der heutigen schnelllebigen Geschäftswelt ist es entscheidend, dass Unternehmen über die traditionellen Grenzen des Lean Managements hinausblicken und die tieferen Prinzipien verstehen, um ihre Wettbewerbsfähigkeit zu erhalten und zu verbessern. Lean Management zielt auf eine grundlegende Veränderung der Art und Weise ab, wie Unternehmen betrieben werden.

Mehr Prozesseffizienz durch Lean-Management-Methoden

Lean Management-Methoden können im Qualitätsmanagement dazu beitragen, Prozesse effizienter zu gestalten, indem sie Verschwendung reduzieren, kontinuierliche Verbesserungen fördern und eine stärkere Kundenorientierung ermöglichen. Hier sind einige Beispiele aus der Praxis:

Identifizierung und Eliminierung von Verschwendung:

Lean-Methoden wie Value Stream Mapping helfen dabei, den Fluss von Materialien und Informationen durch den gesamten Produktions- oder Dienstleistungsprozess zu visualisieren. Durch die Analyse dieses Flusses können Unternehmen nicht wertschöpfende Aktivitäten identifizieren und eliminieren, die die Qualität beeinträchtigen könnten.

Kontinuierliche Verbesserung:

Durch die Einführung von Methoden wie Kaizen-Veranstaltungen oder PDCA-Zyklen (Plan-Do-Check-Act) können Organisationen kontinuierlich nach Möglichkeiten zur Verbesserung ihrer Qualitätsprozesse suchen. Zum Beispiel könnte ein Unternehmen regelmäßige Kaizen-Veranstaltungen durchführen, um potenzielle Qualitätsprobleme zu identifizieren und zu lösen, bevor sie sich auf die Endprodukte auswirken.

Kundenorientierung:

Durch die Anwendung von Methoden wie Kundenfeedback-Analysen oder Voice of Customer (VOC)-Studien können Unternehmen ein besseres Verständnis für die Anforderungen ihrer Kunden entwickeln und sicherstellen, dass ihre Qualitätsprozesse diese Anforderungen erfüllen. Zum Beispiel könnte ein Unternehmen VOC-Studien verwenden, um direktes Feedback von Kunden über die Qualität seiner Produkte oder Dienstleistungen zu erhalten und Verbesserungen vorzunehmen, um ihre Zufriedenheit zu steigern.

Just-in-Time-Produktion:

Durch die Implementierung von Just-in-Time-Prinzipien können Unternehmen die Effizienz ihrer Produktionsprozesse steigern und gleichzeitig die Qualität verbessern. Indem Materialien und Ressourcen nur dann bereitgestellt werden, wenn sie benötigt werden, können Unternehmen Überproduktion und Lagerbestände reduzieren, die die Qualität beeinträchtigen könnten. Zum Beispiel könnte ein Unternehmen Kanban-Systeme verwenden, um den Materialfluss zu steuern und sicherzustellen, dass Materialien nur dann nachgeliefert werden, wenn sie tatsächlich benötigt werden.

Auch wenn der Ursprung aus dem produzierenden Umfeld stammt, ist die die Anwendung von Lean Management auch bei Dienstleistungen problemlos möglich:

Ein Callcenter analysiert beispielsweise gezielt Kundenfeedback, um die wichtigsten Bedürfnisse und Erwartungen der Kunden zu identifizieren. Dabei stellt sich heraus, dass die Kunden vor allem schnelle und präzise Antworten auf ihre Fragen erwarten und keinen Wechsel der Ansprechpersonen wünschen.

Durch die Anwendung von Lean-Tools wie Value Stream Mapping wird der Kundenserviceprozess visualisiert, von der Annahme des Anrufs bis zur Lösung des Kundenproblems. Dabei werden nicht-wertschöpfende Aktivitäten wie unnötige Übertragungen zwischen Abteilungen oder wiederholte Dateneingaben identifiziert und beseitigt.

Über den Autor:

Oliver Schneider studierte Ernährungswissenschaften (M.Sc.) in Gießen und war danach als wissenschaftlicher Mitarbeiter und Projektassistent tätig. Seit 2015 ist er als Produktmanager bei der DGQ und verantwortet aktuell das Weiterbildungsportfolio zum Thema Qualitätsmanagement und Lean Six Sigma. Seine Qualifizierungen zum Qualitätsmanager und Lean Six Sigma Green Belt helfen ihm bei der Weiterentwicklung und Beratung seiner Themenbereiche.

Künstliche Intelligenz in der Qualität – Bestehendes Know-how effektiv nutzen

Viele Branchen sind heute mit stetig steigenden Qualitätsanforderungen konfrontiert. Zusätzlich erfordern komplexere Produkte erweiterte Absicherungen im Herstellungsprozess. Gleichzeitig stehen viele Hersteller vor der Herausforderung, Kostenoptimierungen umzusetzen, um langfristig wirtschaftlich zu bleiben. Wie kann Qualität diesen Spagat schaffen?

Neue Methoden im Bereich der künstlichen Intelligenz (KI), insbesondere des Machine Learnings bieten Möglichkeiten, um Verbesserungspotenziale auf Basis bestehender Daten zu heben. Besonders bei komplexen Produktionsabläufen kann Machine Learning zu neuen Erkenntnissen führen. Für Praktiker stellt sich allerdings die Frage, wie sich neue Methoden sinnvoll in bestehende Arbeitsabläufe integrieren lassen.

Dieser Beitrag zeigt auf, dass es große Überschneidungen zwischen klassischen Q-Werkzeugen und modernen KI Methoden gibt. Machine Learning, als Unterdisziplin der KI, wird den Methodenkoffer der Qualität langfristig erweitern. Der Beitrag nennt darüber hinaus Erfolgsfaktoren für Mitarbeiter und Führungskräfte, die Machine Learning in ihrer Firma einsetzen wollen, um ihre Prozesse effizienter zu gestalten.

Machine Learning als Prozess und Methode

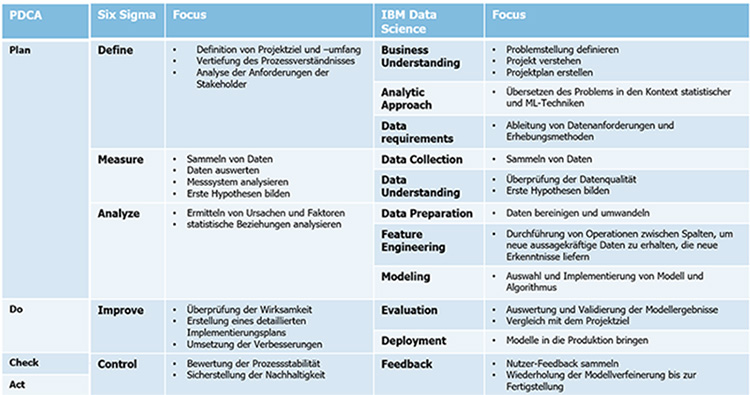

Der Einstieg in den Bereich des Machine Learnings gestaltet sich in der Qualität wesentlich einfacher als in anderen Ressorts. In Abbildung 1 ist ein Vergleich der Methoden des PDCA-Zyklus, der Six Sigma DMAIC Methode und der IBM Data Science Methode dargestellt. Die Abbildung zeigt die Parallelen der Ansätze.

Alle drei Methoden verfolgen das gleiche Ziel: Nachhaltige Lösung eines bestimmten Problems.

Machine Learning und klassische Qualitätswerkzeuge basieren grundsätzlich auf Methoden der Statistik (induktive, deskriptive und explorative Statistik). Hier zeigen sich ebenfalls große Überschneidungen zwischen den beiden Ansätzen. Somit ist das Grundwissen für Machine Learning in vielen Qualitätsbereichen bereits vorhanden.

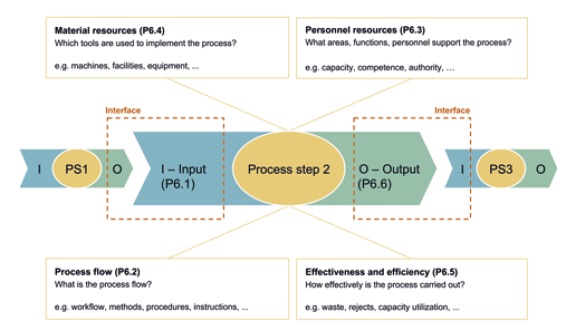

Auch prozessseitig gibt es große Parallelen zwischen KI-Projekten und dem klassischen Qualitätswesen. KI-Anwendungen lassen sich durch das Turtle Modell beschreiben (vergleiche Abbildung 2). In diesem Fall liegt der Fokus auf Dateneingabe, Verarbeitung mit Generierung der wertschöpfenden Informationen und Datenausgabe. Der Ansatz ist jedoch gleich.

Was bleibt ist die Frage, wie eine gute Umsetzungsstrategie aussehen kann, um die neuen Machine Learning Werkzeuge im Unternehmen einzuführen. Eine der größten Hürden bei der Nutzung von Machine Learning besteht darin, Daten in geeigneter Art und Weise für die Mitarbeiter bereitzustellen. Hierbei kommt den Führungskräften eine Schlüsselrolle zu.

Datenverfügbarkeit und Dokumentation

Führungskräfte haben großen Einfluss darauf, wie und in welcher Form Daten abgelegt werden. Es gilt darauf achten, dass von vornherein möglichst nur maschinenlesbare Daten erzeugt werden.

Folgende Prinzipien helfen dabei, dieses Ziel zu erreichen:

- Standardisierung der Daten mit einem einheitlichen Datenmodell

- Nutzung von Datenbanken als Datenablage

- Wenn keine Datenbank verwendet werden, sind einfach interpretierbare Dateiformate (z.B. csv oder xml) sinnvoll

- Für Prozessdokumentation sollten feste Formulare mit möglichst wenig Freitext gewählt werden.

Die zweite Aufgabe für Führungskräfte besteht darin die Daten verfügbar zu machen. Es müssen Schnittstellen geschaffen werden, über die die Mitarbeiter sicher auf Daten zugreifen können. Dabei muss sichergestellt sein, dass eine fehlerhafte Abfrage nicht zu ungewolltem Datenverlust führen kann. Dies ermöglicht einen spielerischen Umgang mit Daten ohne Risiko. Anschließend sind die Mitarbeiter an der Reihe diese Daten gewinnbringend zu nutzen.

Auswahl geeigneter Anwendungen

Eine wichtige Aufgabe der Qualität war es seit jeher Transparenz zu schaffen und Optimierungspotenziale aufzudecken. Diese Aufgabe wird im Datenzeitalter noch wichtiger. Der Umgang mit Daten wird in Zukunft eine grundlegende Anforderung an Mitarbeiter im Qualitätswesen sein. Es ist jedoch nicht realistisch, alle Qualitätsmitarbeiter auf das Qualifikationsniveau von Datenspezialisten zu heben. Dies ist aber auch nicht nötig. Der Schlüssel zum Erfolg liegt in einer geeigneten Auswahl von Softwarewerkzeugen.

No-Code/Low-Code Lösungen, wie KNIME oder Tableau, bieten einfache Möglichkeiten, die Einstiegsschwelle für Mitarbeiter zu senken und schnellen Mehrwert zu schaffen. Grafische Visualisierungen und Dashboards stellen dabei einen guten Einstieg in die Welt des Machine Learnings dar. Dashboards können beispielswese gleichzeitig Auskunft über verschiedene Kennzahlen (z.B. Stillstandszeiten, OEE oder Ausschuss) geben und lassen sich gut in tägliche Shopfloormeetings einbinden. Es werden keine Programmierkenntnisse benötigt, um einfache Dashboards zu erstellen. Die Anleitungen sind meist frei im Internet verfügbar und viele Werkzeuge können kostenlos verwendet werden. Entscheidend für den erfolgreichen Einsatz von Dashboards ist, dass die Daten nicht mehr von Hand eingepflegt werden. So können die Mitarbeiter sich auf die Lösung der Probleme konzentrieren. Dies erhöht die Akzeptanz und motiviert die Mitarbeiter nach weiteren Anwendungen zu suchen. Der Übergang zum tatsächlichen Machine Learning (zum Beispiel durch Erweiterung von Dashboards für Klassifikation und Prognosen) ist fließend.

Ein weiteres Themenfeld für einen einfachen Einstieg sind Sprachmodelle. KI-Werkzeuge wie ChatGPT können Daten und Texte schnell zusammenfassen oder Fragen zu den Eingangsdaten beantworten. Sprachmodelle benötigen ebenfalls keine Programmiererfahrung und eignen sich hervorragend für Einsteiger. Interessant sind Sprachmodelle auch deshalb, weil sie sich einfach anpassen und mit anderen Systemen verknüpfen lassen (zum Beispiel automatische Terminbuchungen im Kalender oder Erfassung von Kundenreklamationen). Folgender Link zeigt ein angepasstes Sprachmodell, welches Fragen zu ISO 9001 oder IATF 16949 beantwortet. Sprachmodelle und Datenverarbeitung werden in den nächsten Jahren noch sehr viel enger zusammenwachsen. Beispiele hierfür sind Copilotfunktionen, die den Benutzer bei seiner Arbeit unterstützen und für Microsoft Windows und Office bereits erprobt werden.

Was die Zukunft bringt

Wir gehen davon aus, dass Programmierkenntnisse durch weitere Verbreitung von Copiloten und Low-Code/No-Code Werkzeugen an Bedeutung verlieren werden. Machine Learning wird damit für mehr Mitarbeiter ohne Programmierkenntnisse einsetzbar.

Im Zuge dieser Entwicklung werden immer mehr Methoden des Machine Learnings (Clustern, Klassifikation, Regression oder Prognosen auf Basis von Modellen) in den Methodenkoffer des Qualitätswesens integriert werden. Die grundlegende Arbeitsweise des Qualiätswesens nach PDCA und DMAIC bleibt dabei erhalten. Die neuen Werkzeuge aus dem Bereich Machine Learning versprechen schnellere Problemlösung und hohe Transparenz. Mitarbeiter, die heute noch händisch Daten erfassen und verarbeiten, werden entlastet und können so weitere Verbesserungen für das Unternehmen erzielen.

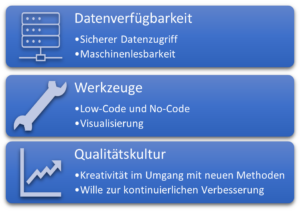

Unternehmen können diese Entwicklung aktiv fördern, indem sie die Datenqualität und Datenverfügbarkeit verbessern (siehe Abbildung 3). Mitarbeiter sollten spielerisch an Datenverarbeitung und Machine Learning herangeführt werden und ihre intrinsische Motivation sollte durch geeignete Schulungen aktiv unterstützt werden. Der Fokus für Qualifikation sollte dabei darauf liegen die Methoden des Machine Learnings zu kennen und diese Methoden mittels Low Code / No Code Lösungen im Unternehmenskontext einzusetzen.

Lesen Sie auch die beiden anderen Teile der Reihe “Künstliche Intelligenz in der Qualität“:

- Teil 2: Künstliche Intelligenz in der Qualität – Welche Qualifikationen werden benötigt? – zum Beitrag »

- Teil 3: Künstliche Intelligenz in der Qualität – Praktische Einführung durch iteratives Vorgehen – zum Beitrag »

Über die Autoren:

Dipl.-Ing. Waldemar Fahrenbruch ist Head of Q-Technology Division E-Mobility bei der ZF Friedrichshafen AG. Er ist verantwortlich für die Qualitätskostensenkung bei gleichzeitiger Optimierung von Qualitätskonzepten in den Werken der Division E (TCU, Power Electronics und E-Motoren Fertigung) durch Methodenkompetenz der Qualität, künstlicher Intelligenz und digitaler Transformation.

Dr.-Ing. Stefan Prorok ist Geschäftsführer der Prophet Analytics GmbH und DGQ-Trainer für Qualitätssicherung und Künstliche Intelligenz. Prophet Analytics unterstützt Unternehmen in allen Phasen Ihrer KI-Umsetzung mit Trainings- und Beratungsangeboten. Kontakt: ki@prophet-analytics.de

Rollins, John. “Why we need a methodology for data science.”, IBM Analytics Whitepaper (2015). https://tdwi.org/~/media/64511A895D86457E964174EDC5C4C7B1.PDF

Literaturverzeichnis

Al-Sai, Zaher Ali, Rosni Abdullah, and Mohd Heikal Husin. “Critical success factors for big data: a systematic literature review.” IEEE Access 8 (2020): 118940-118956.

Ahmad, Norita, and Areeba Hamid. “Will Data Science Outrun the Data Scientist?.” Computer 56.2 (2023): 121-128.

https://www.knime.com/blog/anomaly-detection-predictive-maintenance-control-chart

https://prophet-analytics.de/norma_ai/

Zehn Jahre DGQ-Fachkreis „QM als Organisationsentwicklung“

Im September 2023 feiert der DGQ-Fachkreis „QM als Organisationsentwicklung“ sein zehnjähriges Bestehen. Eine kontinuierlich wachsende Mitgliederzahl hat die Arbeit an Themen rund um Wechselwirkungen und Zusammenhänge zwischen Organisationsentwicklung und Qualitätsmanagement (QM) vorangetrieben. Mittlerweile zählt der Fachkreis über 900 Mitglieder.

Ziel der Fachkreisarbeit ist es, ein ganzheitliches Verständnis von Qualitätssicherung, Qualitätsmanagement und Organisationsentwicklung zu fördern. Zu den konkreten Fragen, mit denen sich die Fachkreismitglieder beschäftigen, zählt unter anderem, inwiefern modernes QM eine Teilmenge der Organisationsentwicklung darstellt oder wie Unternehmen QM und Organisationsentwicklung als Führungsaufgaben in der Praxis umsetzen. Auch die Überlegung, inwiefern QM-Werkzeuge für die Organisationsentwicklung zum Einsatz kommen – und umgekehrt – ist Gegenstand der Fachkreisarbeit.

Q-Kultur und Q-Leadership

Eng verbunden mit Organisationsentwicklung ist das Thema Q-Kultur, dem ein hoher Stellenwert in der Fachkreisarbeit zukommt: So beschäftigen sich die Mitglieder etwa mit der organisationsweiten Wahrnehmung des QM und nehmen dabei unter anderem die Rolle des Qualitätsmanagers beziehungsweise der Qualitätsmanagerin in den Blick. Eine der aktuellen Erarbeitungen in diesem Kontext betrifft das Thema Q-Leadership: die Entwicklung eines neues Führungsleitbildes im QM, das zum Ziel hat, das System und nicht den Menschen zu optimieren. Voraussetzung ist die auf Vertrauen gestützte Zusammenarbeit der Führungskräfte mit den eigenen Mitarbeiter:innen und die Etablierung einer entsprechenden Q-Kultur in der Organisation. Interessierte können ihre dahingehenden Fähigkeiten über das vom Fachkreis entwickelte Q-Leader-Self-Assessment einstufen. Auch bei Workshops auf dem DGQ-Qualitätstag 2022 und beim Süddeutschen Qualitätstag 2023 wurde das Thema intensiv diskutiert.

Umgang mit agilen Methoden

Daneben spielen auch Q-Methoden für den Fachkreis „QM und Organisationsentwicklung“ eine zentrale Rolle. Insbesondere Agilität und agile Vorgehensweisen sind für die Fachkreisarbeit von hoher Bedeutung und stehen entsprechend auch im Zentrum zahlreicher Veröffentlichungen. Zudem hat der Fachkreis mit dem sogenannten Methodenkompass ein praxisnahes Tool entwickelt, das Interessierten einen umfassenden Überblick über organisationsentwicklerische QM-Methoden ermöglicht.

Aktuell legt der Fachkreis den Fokus darüber hinaus besonders auf die Megathemen „Digitalisierung“ und „Künstliche Intelligenz“. Beides soll daher – neben vielen weiteren spannenden Themen – unter anderem in Kürze im Rahmen des neugeschaffenen Fachkreis-Veranstaltungsformats „Lunch Break“ diskutiert werden, bei dem DGQ-Mitglieder fachkreisübergreifend ihre Mittagspause mit dem fachlichen Austausch zu aktuellen Themen aus dem Qualitätsumfeld verbinden können.

Kontakt:

Fachkreis QM und Organisationsentwicklung

fk-oe@dgqaktiv.de

Agile und Lean Six Sigma – wie passt das zusammen?

Immer mehr Unternehmen wenden Ansätze wie Six Sigma und agile Arbeitsweisen in ihrem Unternehmen an. Und das ist keine Überraschung. In den letzten zehn Jahren ist zunehmend die Technologie in vielen Bereichen in den Vordergrund gerückt. Wir nutzen Technologie in unserem täglichen Leben, sei es zu Hause oder bei der Arbeit. Ganz gleich, um welche Aufgabe es sich handelt. Das Kundenverhalten wird stark von der Technologie beeinflusst, und wenn die Unternehmen nicht ständig am Ball bleiben, ist es nur eine Frage der Zeit, bis Ihre Kunden einen anderen Anbieter finden, der die Lücke füllt. Verbraucher erwarten heutzutage von Unternehmen zunehmend auch eine schnelle Lieferung, bei gleichbleibend hohem Qualitätsanspruch.

Ansätze wie Six Sigma, Lean Management und Agilität ermöglichen es Unternehmen, dem Druck und den Anforderungen des Verbrauchermarktes zu begegnen. Diese Methoden unterscheiden sich jedoch in ihrer Umsetzung. Klassischerweise werden sie selten gleichzeitig angewandt, da oftmals das Methodenwissen fehlt. Dabei können Unternehmen Lean Six Sigma und Agile gleichzeitig anwenden.

Vergleich zwischen Agile und Six Sigma

Was ist Agile bzw. agiles Projektmanagement?

Das agile Projektmanagement ist durch hohe Flexibilität, schnelle Handlungsfähigkeit und optimale Produktivität geprägt. Es ist die unternehmerische Antwort auf die steigende Komplexität und Dynamik ausgelöst durch die Digitalisierung.

Bereits im Jahr 2001 wurde das agile Manifest der Softwareentwicklung mit seinen 12 Prinzipien veröffentlicht. „Agile“ war der neue Weg, bei dem Veränderungen angenommen werden und auf sie reagiert wird, während Produkte schnell und mit hoher Qualität entstehen. Agil ist nicht nur eine Methode, sondern eine Reihe von Werten und Prinzipien, die Softwareentwicklungsteams bei ihrer Arbeit leiten. Agilität betont die Zusammenarbeit, das Engagement für den Kunden und das Reagieren auf Veränderungen im Vergleich zur strikten Prozessimplementierung, Dokumentation und Planung, wie das beim „Wasserfallmodell“ typischerweise üblich ist.

Was ist Lean Six Sigma?

Six Sigma ist eine Methode zur Prozessverbesserung, die in den 1980er Jahren entstand und durch Motorola bekannt wurde. Dabei wurden Methoden der statistischen Qualitätskontrolle eingesetzt, um Fehler und Qualitätsprobleme in der Fertigung zu verringern und so den Umsatz zu steigern. Dies war die Geburtsstunde des Six Sigma-Phasenmodells namens DMAIC, das für Definieren, Messen, Analysieren, Verbessern und Kontrollieren steht. Der Schwerpunkt von Six Sigma, ergänzt um Methoden des Lean Managements, liegt auf der Kontrolle von Abweichungen und der Reduzierung von Mängeln. Dies bedeutet, dass die Kernursachen von Problemen aufgespürt und die Gründe für Qualitätsprobleme beseitigt werden müssen. Durch die Gewährleistung von Konsistenz und Qualität können Six Sigma-Unternehmen ein höheres Maß an Kundenzufriedenheit erreichen.

Der DMAIC-Rahmen ist ein genau definierter Prozess, der die Teams bei Durchführung ihrer Six Sigma-Projekte anleitet. Lean Six Sigma-Verbesserungsprojekte werden von den „Lean Six Sigma-Belts“ durchgeführt. Green Belts und Black Belts sind in der Regel diejenigen, die je nach Umfang und Komplexität die Projekte zur Prozessverbesserung leiten.

Kombination von Six Sigma und Agile

Sowohl Agile als auch Six Sigma zielen darauf ab, den Kunden den besten Nutzen zu bieten. Der Schlüssel für den Erfolg bei der Kombination der Ansätze liegt in der Fähigkeit, beide aus einer anderen Perspektive zu betrachten. Diese Ansätze sind für sich allein nicht das A und O, sondern Werkzeuge, die Unternehmen helfen, ihre Prozesse zu verbessern, damit sie ihren Kunden einen größeren Nutzen bieten können.

Die Kombination von Lean Six Sigma und agilen Methoden erfordert ein tieferes Verständnis und Erfahrung in der Anwendung der beiden Ansätze. Weniger erfolgreiche Teams, die Six Sigma oder agiles Arbeiten einsetzen, kümmern sich oft mehr um die Methoden und den festgelegten Rahmen und weniger um die grundlegenden Prinzipien der einzelnen Ansätze. Nur weil Sie DMAIC anwenden, heißt das noch lange nicht, dass Sie Lean Six Sigma erfolgreich anwenden. Eine der häufig angewendeten Agile-Methoden, Scrum, schreibt eine Reihe von Rollen vor, beispielsweise einen Scrum Master, und Scrum Meetings, die durchzuführen sind. Nur weil ein Team einen Scrum Master hat und tägliche Standup-Meetings durchführt, heißt das noch lange nicht, dass es Scrum richtig durchführt. Es bedeutet auch nicht, dass es agil ist. Um Lean Six Sigma und „Agile“ erfolgreich zu kombinieren, müssen sich Unternehmen zunächst fragen, wie der Einsatz von Lean Six Sigma und ‚Agile‘ ihnen dabei helfen kann, ein definiertes Ziel zu erreichen oder ein bestimmtes Problem zu lösen.

Agile Teams können Lean Six Sigma als Prozessverbesserungsinstrument nutzen, um ihre Leistung weiter zu verbessern. Lean Six Sigma verbindet quantitative und qualitative Analysen der Prozessleistung und deckt Probleme auf, die bei der Umsetzung eines weniger rigorosen Ansatzes wie beim agilen Arbeiten möglicherweise unbemerkt bleiben würden.

| Berufsbild Prozessmanager Wir leben in einer Zeit geprägt von Digitalisierung und Schnelllebigkeit. Umso wichtiger ist es, dass Unternehmen anpassungsfähig sind und auf veränderte Marktbedingungen eingehen können. Eine kontinuierliche Analyse und Optimierung von bestehenden Geschäftsprozessen ist sowohl für die Kosteneffizienz und Wirtschaftlichkeit, aber auch für die Kundenzufriedenheit von zentraler Bedeutung. Prozessmanager sind also gefragte Arbeitskräfte mit guten Zukunftsaussichten. Antworten auf die wichtigsten Fragen finden Sie in unserem Berufsbild zum Prozessmanager:

|

Agile und Lean Six Sigma Hand in Hand

Six Sigma und Agile sollten als ergänzende Ansätze betrachtet werden. Der Schlüssel liegt darin, ein Gleichgewicht zwischen Exaktheit und Flexibilität zu finden. Agile ist keineswegs ein Laissez-faire-Ansatz. Die Kombination mit der umfangreichen DMAIC-Vorgehensweise kann jedoch dazu beitragen, einen strukturierteren Rahmen für Problemlösungen, Ideenfindung und Prozessoptimierung zu schaffen. Die gilt insbesondere in Bereichen, in denen eine Prozessverbesserung angestrebt wird.

Bei der Anwendung der DMAIC-Methode können agile Methoden wie Scrum, Kanban und Sprints helfen, die Prozesseffizienz zu optimieren:

- Scrum hilft bei der Strukturierung, Planung und Umsetzung von Projekten

- Kanban hilft bei der Visualisierung und Verfolgung von Aufgaben

- Sprints unterstützen bei der Beschleunigung der Prozessumsetzung

Trotz der vordefinierten Ziele der DMAIC-Phasen können Teams mit mehr Eigenverantwortung eingebunden und durch stetige Reflektion und Verbesserung der Arbeit in den Verbesserungsprozess integriert werden, was wiederum den agilen Prinzipien entspricht. Die inkrementelle Werterstellung als agiles Prinzip muss viel stärker im gesamten DMAIC-Zyklus verankert sein, statt wie in vielen Organisationen üblich erst lange an der Erstellung von Konzepten und Umsetzungsplänen zu sitzen. Im Phasenabschluss sollte ein zeitgemäßes Gate Review analog einem Sprint Review funktionieren – offen und zugänglich für alle Stakeholder, zudem werden Ergebnisse und Learnings im Team geteilt. Auf der anderen Seite hilft die stringente Logik aus der Six Sigma-Philosophie auch den agilen Teams, um nicht den Fokus zu verlieren.

Um Lean Six Sigma und Agile gemeinsam erfolgreich zu implementieren, müssen sich die Teams nicht auf die Mechanismen der Methoden konzentrieren. Stattdessen müssen die Projektteams das Vorhaben als Ganzes betrachten und herausfinden, wie die agilen und Six-Sigma-Prinzipien effektiv eingesetzt werden können, um ein Produkt oder eine Dienstleistung zu schaffen, die den Kunden einen großen Nutzen bieten.

Mit dem Training „Lean Six Sigma: Agile for Belts“ erfahren die Teilnehmenden konkret, wie sich die agile Denkweise mit der DMAIC-Vorgehensweise vereinheitlichen und kombinieren lässt. Voraussetzung hierfür ist eine bereits absolvierte Lean Six Sigma Weiterbildung zum Green Belt, Black Belt oder Master Black Belt.

Über den Autor:

Oliver Schneider studierte Ernährungswissenschaften (M.Sc.) in Gießen und war danach als wissenschaftlicher Mitarbeiter und Projektassistent tätig. Seit 2015 ist er als Produktmanager bei der DGQ und verantwortet aktuell das Weiterbildungsportfolio zum Thema Qualitätsmanagement und Lean Six Sigma. Seine Qualifizierungen zum Qualitätsmanager und Lean Six Sigma Green Belt helfen ihm bei der Weiterentwicklung und Beratung seiner Themenbereiche.

„Ein Managementsystem ist das Betriebssystem der Organisation“

Jede Organisation hat ein Managementsystem, doch häufig ist dieses nicht so gut, wie es sein könnte. Dr. Wilhelm Griga, Senior Quality Manager bei Siemens, erklärt, woran das liegt, wie Unternehmen die Herausforderungen bewältigen können und warum Normen dabei manchmal hinderlich sind.

Herr Griga, Sie haben gemeinsam mit Benedikt Sommerhoff von der DGQ-Ansätze zur effektiveren Gestaltung von Managementsystemen erarbeitet. Was sehen Sie als Herausforderung in der Praxis in Bezug auf Managementsysteme?

Dr. Wilhelm Griga: Oft wird als Managementsystem nur das gezählt, was mindestens so heißt, was sich besser noch auf eine Managementsystemnorm bezieht oder idealerweise gegen eine solche zertifiziert ist. Dieses Missverständnis stellt eine der Herausforderungen dar. Denn in jeder Organisation gibt es ein Managementsystem. Die Menschen kommen schnell an den Punkt, dass sie einige Dinge – etwa ihre Kooperation oder die Abläufe – informal oder formal regeln müssen. Schon beginnt die Existenz eines Managementsystems. Ob dieses effektiv ist, ist dann die Frage. Wir dürfen beispielsweise nicht den Fehler machen, die schriftliche Systembeschreibung für das Managementsystem selbst zu halten. Gleichwohl darf die Managementsystembeschreibung auch kein Zerr- oder gar Trugbild der Wirklichkeit darstellen.

Welche Probleme können sich durch einen durch Managementsystemnormen gefilterten oder sogar verengten Blick in der Praxis ergeben?

Griga: Es sind zwei Probleme, die so entstehen. Der gefilterte Blick übersieht weitere relevante Anforderungen sowie Dimensionen des Managementsystems. Und dieser Blick begünstigt, dass Qualitätsmanagementverantwortliche einerseits, sowie Leitungs- und Führungskräfte, unterschiedliche Organisationsentwicklerinnen und -entwickler andererseits bei diesem Thema aneinander vorbeireden und -handeln. Das ist eine bedeutende Quelle von Verdruss für viele im Qualitätsmanagement. Dies äußert sich immer wieder in Klagen über ein geringes Interesse und über mangelnde Mitwirkung der Leitung an der Managementsystemgestaltung und -nutzung. Manches Managementsystem ist deshalb nicht so gut, wie es sein könnte. Das Qualitätsmanagement benötigt deshalb neue Perspektiven auf das Managementsystem, um in eine bessere, interdisziplinäre Zusammenarbeit bei dessen Gestaltung zu kommen, Systemweiterentwicklungen zu leisten und signifikante Lücken zwischen Anspruch und Wirklichkeit zu schließen.

Warum ist ein effektives Managementsystem für ein Unternehmen erfolgsentscheidend?

Griga: Wie schnell und wie gut ein Unternehmen in der Lage ist, zu agieren und zu reagieren, ist im Wettbewerb erfolgsentscheidend. Es hat seine Mission zu erfüllen und gesetzte Ziele zu erreichen. Die Mission besteht zumeist darin einen konkreten Kundennutzen zu generieren. Bei all dem muss es in der Lage sein, gesetzliche, vertragliche und weitere Anforderungen seiner Interessengruppen zu erfüllen. Es muss somit effektiv sein und nach und nach immer effizienter werden, die Relation von Aufwand und Effekt kontinuierlich weiter verbessern. Für all dies ist ein Managementsystem zwingend erforderlich, es bildet quasi das Betriebssystem der Organisation.

Und in der Praxis erfüllt das Managementsystem häufig diese Aufgaben nicht?

Griga: In der Praxis erfolgt oft keine reine Konstruktion nach Plan, es entsteht eher eine Mischung aus bewusster Ausgestaltung und organischem Wachstum des Systems. Somit gleicht die Weiterentwicklung des Managementsystems eher einem Gärtnern, bei dem zum Teil gezielt neue Pflanzen und Beete angelegt werden, die dann aber Hege und Pflege benötigen.

Wie sieht es mit der notwendigen Weiterentwicklung von Managementsystemen in einem Unternehmen aus?

Griga: Ändern sich bedeutende Umfeldfaktoren des Unternehmens oder verfolgen dessen Entscheiderinnen und Entscheider neue Missionen, Ziele oder Strategien, erfordert dies auch eine Anpassung des Managementsystems. Je gravierender die Änderungen sind, desto stärker wird diese Anpassung ausfallen müssen – bis hin zu ganz neuartigen Ausprägungen, beispielsweise im Hinblick auf eine agile Organisation. Nachdem Umfeldveränderungen heute global sehr schnell voranschreiten und Strategiewechsel das Unternehmen in der Übergangsphase zunächst schwächen, sind bei den resultierenden Managementsystemanpassungen Qualität und Schnelligkeit geboten. Hier kann das Qualitätsmanagement einen entscheidenden Beitrag leisten.

Das Wort Managementsystem setzt sich aus zwei Begriffen zusammen. Wie ist der erste – nämlich Management – hierbei zu verstehen?

Griga: Der Begriff Management ist doppeldeutig. Er bezeichnet zum einen die Tätigkeit des Managens und zum anderen die Personen der Organisation, die managen. Ausgehend von dem Anspruch, dass das Management über mehrere Hierarchieebenen strategische Führung ausübt und allen in der Organisation Orientierung gibt, sind zwei Aspekte beim Managen von besonderer Bedeutung: Der erste Aspekt ist das Gestalten des Rahmens für das Entscheiden und Handeln von Mitarbeiterinnen und Mitarbeitern im eigenen Managementbereich. Dabei ist es wichtig zu erkennen, dass dieser Rahmen nicht allein durch bewusste, formale Festlegungen entsteht, sondern zudem auch kulturell gewachsene Prämissen den Rahmen bestimmen. Ein Managementsystem existiert nie ohne die ständige Interaktion mit der informalen Seite und es prägt diese auch. Das bedeutet, dass das Gestalten des Managementsystems kulturprägend ist, oft mit einem gewissen Zeitverzug und mit gewollten und aber manchmal auch mit ungewollten Effekten.

Und der zweite Aspekt?

Der zweite Aspekt ist das Treffen von Managemententscheidungen für den eigenen Managementbereich. Legitim sind die Entscheidungen dann, wenn sie sich im gesetzten Rahmen bewegen und erlaubt sind. Dazu gehört, dass sie beitragen, geltende Anforderungen zu erfüllen und nicht gegen sie zu verstoßen. Das Managementsystem soll deshalb die Umsetzung gesetzlicher und vertraglicher Pflichten unterstützen und den Verstoß gegen Verbote unterbinden helfen. Viele Organisationen haben erkannt, dass es sehr sinnvoll ist, Mitarbeiterinnen und Mitarbeitern möglichst weitreichende Entscheidungsbefugnisse zu geben. Dieser Ansatz ist fundamental für die vielerorts angestrebte Agilität.

Wie ist der zweite Begriff im Wort Managementsystem zu verstehen?

Griga: Ein System besteht nach der gängigen Definition der Systemtheorie aus Elementen und ihren Beziehungen. Bei einem technischen System wie zum Beispiel einer Maschine stehen technische Komponenten in Wirkbeziehungen zueinander. Ein soziales System umfasst Menschen und deren Beziehungen zueinander. Die Mischung technischer und sozialer Systemarten nennt man sozio-technisches System. Dort stehen Menschen in Beziehungen mit anderen Menschen und Dingen und diese wiederum auch mit anderen Dingen. Organisationen sind solche sozio-technischen Systeme. Auch Teilmengen des Systems Organisation lassen sich wieder als Systeme betrachten. Ein solches Subsystem ist das Managementsystem und auch dieses ist in Teile zerlegbar – zum Beispiel: Qualitätsmanagementsystem, Umweltmanagementsystem oder Risikomanagementsystem. Interessanterweise gibt es vor allem im Qualitätsmanagement unter dem Begriff Integriertes Management seit Jahrzehnten Initiativen, verschiedene Teilmanagementsysteme zusammenzuführen. Das zeigt, dass das Selbstverständnis, ein einziges Managementsystem zu haben, zu dem nur neue Elemente und Beziehungen ergänzt wurden, oft nicht ausgeprägt war oder die Einführung neuer Systeme ohne angemessene Berücksichtigung des bestehenden Managementsystems erfolgte.

Inwiefern können Normen die Effektivität von Managementsystemen beeinträchtigen?

Griga: Managementsystemnormen nehmen im Qualitätsmanagement einen sehr großen, vielleicht zu großen Raum ein. Sie erzeugen einen gefilterten Blick des Qualitätsmanagements auf das Managementsystem. In Audits, Trainings und Fachliteratur wird diese Prägung erzeugt und diese Dominanz gefestigt. Dies birgt jedoch Gefahren.

Wie sehen diese aus?

Dazu zählt etwa, dass Managementsystemnormen überhöht und als einzige oder wichtigste Basis für Managementsystemgestaltung angesehen werden. Oft werden auch wichtige Managementsystemkomponenten außerhalb der Norm nicht betrachtet. Managementsystem-Wissen außerhalb der Normen fehlt dann. Zudem besteht die Gefahr, dass Kommunikation beeinträchtigt wird. Qualitätsmanager, Leitung sowie andere Führungskräfte reden und handeln dann aneinander vorbei.

Wofür braucht man dann überhaupt noch Normen?

Griga: Managementsystemnormen sind trotzdem nützlich. Jedes System eines Unternehmens, das ein Glied einer Lieferkette ist, ist somit auch Teils des Systems Lieferkette. Dieses System hat die Besonderheit, über Unternehmensgrenzen hinweg zu bestehen. Der originäre Zweck, der am weitesten verbreiteten Managementsystemnorm ISO 9001 Qualitätsmanagementsystem ist beispielsweise, in Lieferketten die Kompatibilität der übergreifenden Produktentstehungsprozesse, Systeme und Methoden zu ermöglichen und zu verbessern. Systeme oder Prozesse müssen nicht standardisiert oder nach jedem einzelnen Kunden ausgerichtet werden, sondern es werden Anforderungen daran benannt, die für alle in einer Lieferkette gelten sollen. Eine wesentliche Funktion von Managementsystemnormen liegt in der Herstellung, Darlegung und dem Nachweis von Konformität im Hinblick auf Anforderungen, die auf breitem Konsens beruhen. Die von Kundenbedürfnissen oder Erwartungen der Gesellschaft abgeleiteten Anforderungen sind nicht nur an gesetzlichen Vorgaben orientiert, sondern übertreffen diese oft. Durch Managementsystemnormen und deren Zertifizierung kann dann Konformität mit diesen Anforderungen systematisch hergestellt und nachgewiesen werden.

In Firmen mit einem hohen Reifegrad wird der Zusatznutzen beispielsweise der ISO 9001 teilweise in Frage gestellt. Was kann dem entgegnet werden?

Griga: Die Qualitätsmanagementsystemnorm ISO 9001 wird in der Tat in reifen Gesellschaften vielmals nur als simpler Nachweis der Konformität mit einem Mindeststandard ohne weiteren Zusatznutzen betrachtet. Unternehmen in diesen Gesellschaften die Norm als Ansatz zur Reifegradsteigerung und Systemverbesserung anzupreisen, läuft deshalb oft ins Leere. Es bestehen trotzdem vielfach Potenziale zur Steigerung der Managementsystemeffektivität, die mit Unterstützung des Qualitätsmanagements gehoben werden können.

Welche Potenziale sind das?

Griga: Zum Beispiel die Integration und Verschlankung von verschiedenen Managementsystemen im Unternehmen oder die Steigerung der Wirksamkeit von Managementsystemkomponenten. Insbesondere wenn Teile einer Managementsystemnorm intern nur Lippenbekenntnisse sind, ist Handlungsbedarf vorhanden, um Konformität und die Leistung des Managementsystems zu verbessern. Darüber hinaus ist grundsätzlich der Reifegrad in Bezug auf einzelne Managementsystemnormen in Unternehmen sehr unterschiedlich. Während weltweit über eine Million von Unternehmen nach ISO 9001 zertifiziert sind, verfügen nur wenige beispielsweise über eine nach ISO 27001 zertifizierte Informationssicherheit. Dieses Thema und auch andere gewinnen jedoch zunehmend an Bedeutung. Durch einen proaktiven, breiteren Blick auf die Normenlandschaft und die zukünftigen Marktanforderungen ergeben sich somit zusätzliche Möglichkeiten für das Qualitätsmanagement die Managementsystementwicklung des Unternehmens zu unterstützen.

Welche Praxistipps können Sie zur effektiven Managementsystemgestaltung geben?

Griga: Strategiefehler zu diagnostizieren oder zu heilen, ist nicht originäre Aufgabe der Managementsystemnormen oder gar von Qualitätsmanagern. Genauso wenig ist es die Aufgabe des Qualitätsmanagements oder anderer Funktionen oberflächlich Konformität mit einer Managementsystemnorm vorzuweisen. Sprech-, Disput- und Handlungsfähigkeit zur effektiven Gestaltung von Managementsystemen sind stattdessen zu erlangen. Die manchmal von Qualitätsmanagerinnen und -managern beklagte Nichtbeachtung von Managementsystemnormen durch Führungskräfte hat oft andere Gründe als beispielsweise Unwissen oder Unwillen. Für erfolgreiches Qualitätsmanagement ist es ein Erfolgsfaktor, das zu erkennen, mögliche Gründe zu verstehen und diesen zu begegnen.

Wie sieht Ihr Fazit aus?

Griga: Organisationen erreichen schnell eine enorme Komplexität, die sich unter anderem in Zielkonflikten und Dysfunktionalitäten äußert. Führungskräfte müssen diese oft managen, ohne sie gänzlich auflösen zu können. Entscheidend ist es, miteinander darüber zu sprechen, welche Lücken, Stärken und Schwächen das Managementsystem hat und wie man es wirksamer machen kann. Der Anspruch der Kundenausrichtung sowie der Erfüllung gesetzlicher und gesellschaftlicher Anforderungen aber auch ein breites Wissen über Management, Systeme, Managementsysteme und Normen stellen dabei die Ausgangsbasis dar, um gemeinsam die Effektivität von Managementsystemen zu verbessern.

Über den Autor

Dr. Wilhelm Griga ist Senior Quality Manager bei Siemens Digital Industries. Er ist dort unter anderem für die Themen internationale Organisationsentwicklung, digitale Transformation und agiles Managementsystem zuständig. Daneben gehört er zur DGQ-Regionalkreisleitung Nürnberg.

Dieses Interview ist ursprünglich in Quality Engineering erschienen.

QM Executive: Kritischer Faktor Change Management und Organisationsentwicklung

Der Trend ist eindeutig: Das betriebliche Umfeld in den meisten Branchen wird internationaler, vernetzter, IT-basierter, anspruchsvoller – die Geschwindigkeit und das Ausmaß des Wandels nehmen entsprechend zu. Bei der Bewältigung dieser komplexen Veränderungen stoßen viele Organisationen zunehmend an Grenzen. Klassische Organisationsstrukturen, -systeme und -kulturen erweisen sich oft als hinderlich dabei, schnell und flexibel genug auf Veränderungen im Umfeld zu reagieren. „Zu langsame Anpassung geht mit der Gefahr einher, von Mitbewerbern abgehängt zu werden“, sagt Dr. Marcus Majumdar. Daher seien Führungskräfte in einer solchen Situation gehalten, Veränderungen auf allen Ebenen des Betriebes bestmöglich zu managen, so der Organisationspsychologe und interne Berater im Regierungspräsidium Freiburg, „das betrifft sowohl tiefgreifende Transformationen als auch kontinuierliche Verbesserungen“. Change Management und Organisationsentwicklung würden daher für die meisten Betriebe zum kritischen Erfolgsfaktor.

In einem Qualitätsmanagementsystem (QMS) sieht Majumdar eine wichtige, aber keine hinreichende Voraussetzung, um derart umfassende Transformationsprozesse zu managen. Die Einbettung in ein kompatibles strategisches Managementsystem erscheine nötig, um sowohl Effizienzsteigerung als auch eine Steigerung der Effektivität ins Managementsystem einzubauen: „Das TQM-basierte EFQM-Modell hat sich dafür vielfach bewährt und bietet im klassischen QM beheimateten Organisationen einen geeigneten Rahmen, um ihre Verbesserungsaktivitäten in Richtung eines TQM-basierten Ansatzes der Organisationsentwicklung auszubauen“, so der langjährige Dozent der Polizeiakademie Baden-Württemberg.