Qualitätsmanagement für Startups und Kleinstunternehmen agil aufbauen: Neues Projektvideo zeigt Ergebnisse des FQS-Forschungsprojekts „Startups“

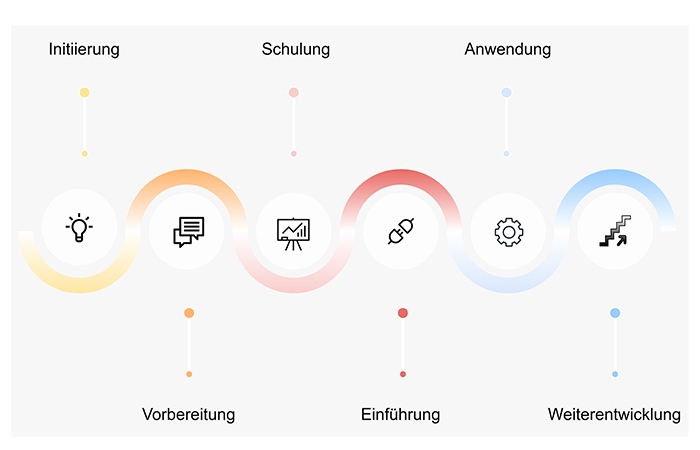

Etablierte Konzepte und Ansätze zur Einführung eines Qualitätsmanagements und die formelle Anwendung der DIN EN ISO 9001 sind für Startups und Kleinstunternehmen meist wenig geeignet: Prozesse sind oftmals noch nicht ausreichend definiert und dokumentiert, Anforderungen können sich schnell ändern oder neu hinzukommen. Vielmehr ist ein agiles Vorgehen sinnvoll, bei dem die Beteiligten flexibel und iterativ agieren können und bei dem der Nutzen für das Unternehmen im Vordergrund steht. Im Rahmen des FQS-Forschungsprojekts „Startups“ haben sich Wissenschaftler:innen des RIF – Institut für Forschung und Transfer e.V. mit der Nutzung von agilen Methoden zum Aufbau eines Qualitätsmanagementsystems beschäftigt.

In einem Zeitraum von zwei Jahren ist ein Vorgehensmodell entstanden, das Startups und Kleinstunternehmen darin unterstützt, modular ein bedarfsgerechtes Qualitätsmanagement aufzubauen. Das in einem IT-Tool umgesetzte Konzept sieht unter anderem die Definition von User Stories zur Erhebung von Anforderungen vor, die über Sprints umgesetzt werden. Durch einen Auswahlassistenten können anschließend passende Softwarelösungen identifiziert werden, die das agile Arbeiten unterstützen.

In einem neu veröffentlichten Projektvideo aus der FQS-Videoreihe stellen die Forschungspartner des RIF e.V. die Projektarbeiten vor und zeigen, wie Unternehmen von den vorgestellten Lösungen profitieren können. Ergänzt werden die Einblicke durch eine Praxisstimme des am Projekt beteiligten Startups IPS Engineers GmbH:

Videoreihe der FQS – Forschungsgemeinschaft Qualität e. V.

Das Projektvideo „Startups“ ist Teil einer neuen Videoreihe der FQS – Forschungsgemeinschaft Qualität e.V., die die Arbeit und Themen der FQS als Forschungsarm der DGQ vorstellt und Einblicke in aktuelle Forschungsprojekte gibt. Zur Videoreihe »

Weitere Informationen zum Projekt und Kontakt:

FQS – Forschungsgemeinschaft Qualität e. V.

August-Schanz-Straße 21A

60433 Frankfurt am Main

infofqs@dgq.de

Über die FQS:

Die FQS – Forschungsgemeinschaft Qualität e. V. (FQS) unterstützt seit 1989 die anwendungsorientierte Forschung rund um das Thema Qualität in Deutschland. Sie versteht sich selbst als Forschungsbereich der Deutschen Gesellschaft für Qualität e. V. (DGQ) und wird von ihr getragen. Die FQS fördert innovative Forschungsideen über das Instrument der Industriellen Gemeinschaftsforschung (IGF) und des Forschungsnetzwerks CORNET des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK). Ziele der Förderung sind möglichst anwendungsnahe Forschungsideen, die einen unmittelbaren Nutzen für die Wirtschaft, insbesondere für kleine und mittelständische Unternehmen (KMU), erbringen.

Ein Video mit weiteren Informationen über die FQS – Forschungsgemeinschaft Qualität e.V. findet sich hier.

FQS – Forschungsgemeinschaft Qualität e. V.

August-Schanz-Straße 21A

60433 Frankfurt am Main

infofqs@dgq.de

Neuer FQS-Band zur gezielten Auswahl und Einführung von Traceability-Lösungen in KMU ab sofort verfügbar

Fehlerhaft gefertigte und an den Kunden gelieferte Produkte verursachen erhebliche Kosten und können in den betroffenen Unternehmen zu einem massiven Imageverlust führen. Traceability-Systeme besitzen das Potenzial, derartige Qualitäts- und Kostenrisiken zu beherrschen, indem sie eine Rückverfolgbarkeit des kompletten Fertigungsprozesses ermöglichen und Erkenntnisse zur Prozessoptimierung liefern. In kleinen und mittleren Unternehmen (KMU) werden solche Systeme jedoch bisher nur zögerlich eingesetzt. Gründe für die geringe Verbreitung sind insbesondere Kostenbarrieren, technische Herausforderungen und mangelhafte Markttransparenz zu verfügbaren Lösungskonzepten.

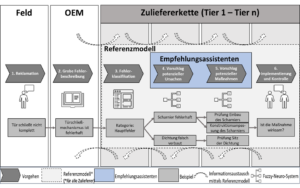

Im FQS-Forschungsprojekt Traceability, durchgeführt von den Fachgebieten Qualitäts- und Prozessmanagement sowie Produktionsorganisation der Universität Kassel, wurde eine Methodik entwickelt, die insbesondere KMU bei der bedarfsgerechten Auswahl eines leistungsfähigen Rückverfolgbarkeitssystems unterstützt. Mithilfe der Methodik können Unternehmen ein unternehmensspezifisches Rückverfolgbarkeitsprofil generieren, das anschließend mit den Informationen aus einem im Rahmen des Projektes entstandenen Leistungskatalog für Traceability-Systeme abgeglichen wird. Das Instrumentarium gibt zudem Hilfestellung im Hinblick auf die spätere Implementierung des ausgewählten Systems und zeigt auf, wie dieses in den kontinuierlichen Verbesserungsprozess (KVP) des Unternehmens eingebunden werden kann.

In Zusammenarbeit mit der Forschungseinrichtung ist ein FQS-Band im Rahmen der FQS-DGQ-Schriftenreihe erschienen, der Unternehmen in der Anwendung und Nutzung der erarbeiteten Ergebnisse unterstützen soll.

Projektwebseite (Universität Kassel):

https://www.uni-kassel.de/forschung/trace-track/startseite

Über die FQS:

Die FQS – Forschungsgemeinschaft Qualität e. V. (FQS) unterstützt seit 1989 die anwendungsorientierte Forschung rund um das Thema Qualität in Deutschland. Sie versteht sich selbst als Forschungsbereich der Deutschen Gesellschaft für Qualität e. V. (DGQ) und wird von ihr getragen. Die FQS fördert innovative Forschungsideen über das Instrument der Industriellen Gemeinschaftsforschung (IGF) und des Forschungsnetzwerks CORNET des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK). Ziele der Förderung sind möglichst anwendungsnahe Forschungsideen, die einen unmittelbaren Nutzen für die Wirtschaft, insbesondere für kleine und mittelständische Unternehmen (KMU), erbringen.

Ein Video mit weiteren Informationen über die FQS – Forschungsgemeinschaft Qualität e.V. findet sich hier.

Umfrage für FQS-Forschungsprojekt: Anforderungen und Erwartungen an Fehlermanagementsysteme

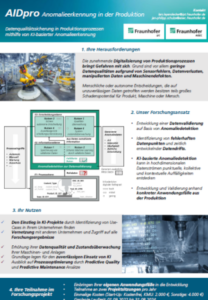

Fehlerwissen systematisch nutzbar machen – das ist Ziel des Anfang 2023 gestarteten FQS-Forschungsprojektes MIQFEM (Mitarbeiterorientierte Qualitätsregelkreise in der Produktion zum smarten Fehlermanagement). Dazu entwickeln Wissenschaftler:innen des Fachgebiets Qualitätswissenschaft der TU Berlin ein smartes Fehlermanagementsystem. Es soll insbesondere kleine und mittlere Unternehmen (KMU) unterstützen soll, Fehlerzusammenhänge effektiver und schneller zu erkennen, zukünftige Fehlerereignisse frühzeitig vorherzusagen und Mitarbeitende dialogbasiert durch den Problemlösungsprozess zu führen.

Das Forschungsprojekt hat eine Onlineumfrage gestartet, um die Anforderungen und Erwartungen an ein solches Fehlermanagementsystem zu ermitteln. Ziel der Erhebung ist es, Erkenntnisse über den aktuellen Stand der Erfassung von Fehlerdaten und Nutzung von Problemlösungsmethoden aus der Qualitätswissenschaft in deutschen Unternehmen zu liefern und Aufschluss darüber zu geben, welche Bestandteile ein Assistenzsystem für das Fehlermanagement enthalten sollte. Dafür wird insbesondere Input von produzierenden KMU benötigt.

Um den notwendigen Praxisbezug herzustellen wird um rege Teilnahme gebeten.

Zur Umfrage »

Die Ergebnisse werden nach Abschluss der Umfrage auf Wunsch allen Interessenten zur Verfügung gestellt.

Über das Forschungsprojekt:

Das IGF-Vorhaben 22530 N der FQS – Forschungsgemeinschaft Qualität e. V., August-Schanz-Straße 21A, 60433 Frankfurt am Main wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Über die FQS:

Die FQS – Forschungsgemeinschaft Qualität e. V. (FQS) unterstützt seit 1989 die anwendungsorientierte Forschung rund um das Thema Qualität in Deutschland. Sie versteht sich selbst als Forschungsbereich der Deutschen Gesellschaft für Qualität e. V. (DGQ) und wird von ihr getragen. Die FQS fördert innovative Forschungsideen über das Instrument der Industriellen Gemeinschaftsforschung (IGF) und des Forschungsnetzwerks CORNET des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK). Ziele der Förderung sind möglichst anwendungsnahe Forschungsideen, die einen unmittelbaren Nutzen für die Wirtschaft, insbesondere für kleine und mittelständische Unternehmen (KMU), erbringen.

Ein Video mit weiteren Informationen über die FQS – Forschungsgemeinschaft Qualität e.V. findet sich hier.

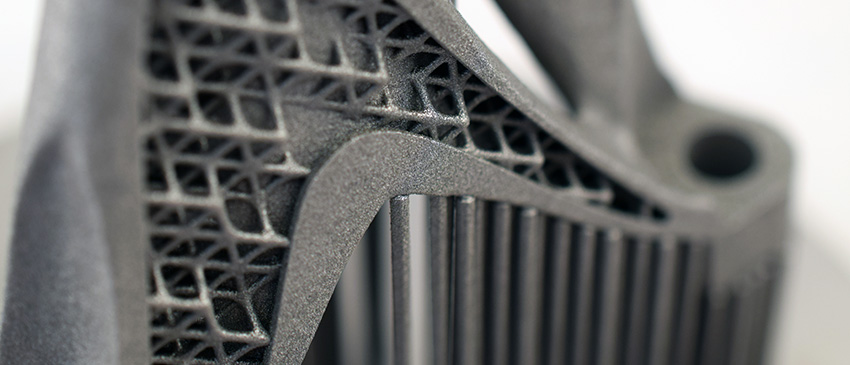

Industriepartner für internationales FQS-Forschungsvorhaben gesucht: Qualitätssicherung in der additiven Fertigung von Metallen

Die additive Fertigung von Metallen gewinnt zunehmend an industrieller Bedeutung. Vorteile dieser Fertigungsmethode sind unter anderem digitale Bestände, flexible und dezentrale Herstellungsmöglichkeiten sowie die maßgeschneiderte Anpassung von Bauteilen an individuelle Anforderungen. Eine hohe Anzahl an Prozessvariablen sowie die Komplexität der Prozesssimulation erschweren jedoch den breiten Einsatz in industriellen Anwendungen. Anwender additiver Fertigungsverfahren für die Herstellung von Metallteilen sind derzeit nicht in der Lage, aus Prozessdaten auf die endgültige Qualität der Teile zu schließen. Daher ist bei vielen Anwendungen eine 100 %ige Nachkontrolle obligatorisch, was die Kosten und die Komplexität erhöht und neue Geschäftsmöglichkeiten verhindert.

Ziel des geplanten internationalen FQS-Forschungsprojektes AQuaPro ist es, die entlang der additiven Fertigungskette von Metallteilen gewonnenen Daten in verwertbare Qualitätsinformationen umzuwandeln. Im Rahmen des Projektes werden dafür drei Strategien zur Qualitätsüberwachung untersucht, die dazu beitragen sollen, die aktuellen technologischen Herausforderungen der additiven Fertigung sicherheitskritischer und hochzuverlässiger Metallteile zu bewältigen. Als Anwendungsfall werden Unterwasserbauteile betrachtet. Diese bieten ein hohes Optimierungspotenzial (zum Beispiel Leichtbauweise für eine nachhaltigere Transport- und Installationslogistik). Zudem kann ihr Versagen mit hohen Umweltauswirkungen verbunden sein. Die Projektergebnisse sollen jedoch auch für andere Bereiche von Nutzen sein, in denen Qualitätssicherung eine zentrale Rolle spielt, zum Beispiel in der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik.

Bei dem geplanten Forschungsvorhaben handelt es sich um ein deutsch-brasilianisches Kooperationsprojekt des internationalen Forschungsnetzwerks »CORNET – Collective Research Networking«, das durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) gefördert wird. Es ermöglicht transnationale Vorhaben der Gemeinschaftsforschung, um internationale Forschungsprojekte zugunsten kleiner und mittelständischer Unternehmen zu fördern. Interessierte Unternehmen haben die Möglichkeit, sich als Mitglied des Projektbegleitenden Ausschusses zu beteiligen. Hierbei bringen sie Ihre Anforderungen aus der Praxis ein, gestalten das Forschungsvorhaben mit und profitieren frühzeitig von den erzielten Ergebnissen. Hierzu kann auch eine prototypische Umsetzung im Unternehmen durch die Forschungseinrichtung gehören.

Die Projektlaufzeit ist ab Mitte 2024 für zwei Jahre geplant. Für weitere Informationen steht Gustavo Reis de Ascencao (gustavo.reis.de.ascencao@ipk.fraunhofer.de) sowie die Geschäftsstelle der FQS (infofqs@dgq.de) zur Verfügung.

Zur Projektankündigung (PDF) geht es hier.

Ein Video mit Informationen zu Beteiligungsmöglichkeiten und der Projektarbeit in der FQS – Forschungsgemeinschaft Qualität e.V. findet sich hier.

Über die FQS:

Die FQS – Forschungsgemeinschaft Qualität e. V. (FQS) unterstützt seit 1989 die anwendungsorientierte Forschung rund um das Thema Qualität in Deutschland. Sie versteht sich selbst als Forschungsbereich der Deutschen Gesellschaft für Qualität e. V. (DGQ) und wird von ihr getragen. Die FQS fördert innovative Forschungsideen über das Instrument der Industriellen Gemeinschaftsforschung (IGF) und des Forschungsnetzwerks CORNET des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK). Ziele der Förderung sind möglichst anwendungsnahe Forschungsideen, die einen unmittelbaren Nutzen für die Wirtschaft, insbesondere für kleine und mittelständische Unternehmen (KMU), erbringen.

Ein Video mit weiteren Informationen über die FQS – Forschungsgemeinschaft Qualität e.V. findet sich hier.

Nachhaltigkeitsbewertung und -verbesserung für KMU: Industriepartner für geplantes FQS-Forschungsvorhaben gesucht

Insbesondere kleine und mittlere Unternehmen (KMU) stehen aufgrund begrenzter finanzieller und personeller Ressourcen vor der Herausforderung, ihre Nachhaltigkeitsausrichtung im Vergleich zu anderen Unternehmen zu bestimmen und gezielte Maßnahmen zur systematischen Nachhaltigkeitssteigerung auszuwählen.

KMU bei Nachhaltigkeitssteigerung unterstützen

Das geplante FQS-Forschungsvorhaben Dynamic SusMaX zielt darauf ab, einen Nachhaltigkeitsindex (Sustainability Maturity Index) zu entwickeln. Dadurch werden produzierende KMU dabei unterstützt, ihren Nachhaltigkeitsreifegrad zu bestimmen sowie Maßnahmen zur Nachhaltigkeitssteigerung abzuleiten und zu priorisieren. Ergebnis soll eine unternehmensindividuelle Roadmap zur Steigerung der Nachhaltigkeit sein. Diese trägt dazu bei, Risiken und Hürden bei der Nachhaltigkeitstransformation zu reduzieren.

Geplant ist ein Vorgehen in sieben Teilschritten: Zunächst werden die Anforderungen für Nachhaltigkeit in Unternehmen analysiert (1) und in Nachhaltigkeitsdimensionen überführt (2). Als Informationsbasis werden Normen und Richtlinien sowie Herausforderungen und Best-Practice-Ansätze aus der Industrie herangezogen. Hieraus wird dann ein detaillierter Fragenkatalog mit Bewertungskriterien abgeleitet (3), der als Grundlage für den unternehmensindividuellen Sustainability Maturity Index dient (4). Dieser wird auch für den übergreifenden Vergleich der erzielten Werte im Rahmen eines Nachhaltigkeits-Benchmarkings genutzt (6). Anhand einer entwickelten Maßnahmenpriorisierung (5) wird anschließend eine unternehmensindividuelle Maßnahmenroadmap nach einem standardisierten Prozess abgeleitet (7).

Die Ergebnisse bereitet das Projekt in einer dynamischen Benchmarking-Datenbank auf, sodass das Bewertungstool und die Benchmarking-Ziele kontinuierlich mit der fortschreitenden Nachhaltigkeitstransformation weiterentwickelt werden.

Beteiligung als Industriepartner – Vorteile für Unternehmen

Interessierte Unternehmen, insbesondere KMU, haben die Möglichkeit sich als Mitglied des Projektbegleitenden Ausschusses am Forschungsvorhaben zu beteiligen. Hierbei wirken sie bei der Steuerung des Projektes und bei der Beratung der Forschungseinrichtung mit. Sie bringen ihre Anforderungen an einen Nachhaltigkeitsreifegrad aus Perspektive der Industrie ein und profitieren frühzeitig von den erzielten Ergebnissen. Durch die Beteiligung am Projekt haben Unternehmen somit die Möglichkeit Transparenz über nachhaltigkeitsbezogene Kennzahlen und zukünftige Anforderungen zu etablieren. Der Zugriff auf die Methodik zur Reifegradbestimmung bleibt zur wiederkehrenden Nutzung bei den beteiligten Industriepartnern. Darüber hinaus bietet das geplante Forschungsprojekt die Möglichkeit, sich mit anderen beteiligten Unternehmen branchenübergreifend über unternehmerische Nachhaltigkeit zu vernetzen und auszutauschen.

Die Projektlaufzeit ist ab Anfang 2024 für zwei Jahre geplant. Für weitere Informationen stehen Ihnen Juliane Elsner (j.elsner@wzl-mq.rwth-aachen.de) sowie die Geschäftsstelle der FQS (infofqs@dgq.de) zur Verfügung.

Zum Projektflyer geht es hier.

Ein Video mit Informationen zu Beteiligungsmöglichkeiten und der Projektarbeit in der FQS – Forschungsgemeinschaft Qualität e.V. findet sich hier.

Über die FQS:

Die FQS – Forschungsgemeinschaft Qualität e. V. (FQS) unterstützt seit 1989 die anwendungsorientierte Forschung rund um das Thema Qualität in Deutschland. Sie versteht sich selbst als Forschungsbereich der Deutschen Gesellschaft für Qualität e. V. (DGQ) und wird von ihr getragen. Die FQS fördert innovative Forschungsideen über das Instrument der Industriellen Gemeinschaftsforschung (IGF) und des Forschungsnetzwerks CORNET des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK). Ziele der Förderung sind möglichst anwendungsnahe Forschungsideen, die einen unmittelbaren Nutzen für die Wirtschaft, insbesondere für kleine und mittelständische Unternehmen (KMU), erbringen.

Ein Video mit weiteren Informationen über die FQS – Forschungsgemeinschaft Qualität e.V. findet sich hier.

Forschungsarm der DGQ: Dr. Paul Kübler verstärkt Vorstand der FQS – Forschungsgemeinschaft Qualität e. V.

Dr. Paul Kübler ist neuer Vorstand der Forschungsgemeinschaft Qualität: Mit Beschluss der FQS-Mitgliederversammlung vom 5. September 2023 wird er zukünftig gemeinsam mit Klaus Schmieder, Vorstandsvorsitzender der FQS, sowie Prof. Dr. Tilo Pfeifer Impulse für die strategische Ausrichtung des Vereins setzen. Er folgt auf Prof. Dr. Robert Schmitt, der sein Vorstandsamt in der FQS zum Jahresende 2022 niedergelegt hat.

Neben dem Aufbau eines starken Kooperationsnetzwerks mit anderen Forschungsvereinigungen und wissenschaftlichen Institutionen, hat sich der promovierte Chemiker die weitere Verzahnung von DGQ und FQS als Schwerpunkt gesetzt. Als gleichzeitiges Vorstandsmitglied der DGQ möchte er insbesondere „dabei unterstützen, dass Mitglieder der DGQ und FQS das vorhandene Potential heben können“.

Nach dem Chemiestudium und Promotion absolvierte Dr. Paul Kübler Stationen als Projektmanager, Total Quality Manager und Qualitätsmanager Automotive Europe in mittelständischen Unternehmen sowie im Konzern. Er ist Mitglied im Leitungsteam des DGQ-Fachkreises „QM als Organisationsentwicklung“ und des Regionalkreises Münsterland. Seit 2022 ist er Vorstandsmitglied der DGQ.

Als Forschungsarm der DGQ initiiert und begleitet die FQS industrienahe und anwendungsorientierte Forschungsprojekte rund um das Thema Qualität. Hierzu fördert sie Forschungsprojekte über die Industrielle Gemeinschaftsforschung (IGF) und das Forschungsnetzwerk CORNET des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK), die als Förderinstrumente die Brücke zwischen Grundlagenforschung und wirtschaftlicher Anwendung schlagen.

Ein Interview mit Dr. Paul Kübler findet sich hier.

Interview zum FQS-Forschungsprojekt „METIS“: Effektive Bewertung von IT-Werkzeugen für die kollaborative Produktentwicklung

In der Industrie 4.0 ist die Zusammenarbeit in und von Unternehmen mehr denn je entscheidend für den Unternehmenserfolg. Sie umfasst gemeinsame Aktivitäten, Prozesse und Entscheidungen, die intensive Koordination und Datenaustausch erfordern, insbesondere für kleine und mittlere Unternehmen (KMU). Die Konfiguration und Optimierung der IT-Infrastruktur und -Tools sind daher entscheidend für effiziente Zusammenarbeit. Dies stellt jedoch für viele KMU eine bedeutende Herausforderung dar.

Im FQS-Forschungsprojekt „METIS – Methodische Konfiguration von Informationstechnik zur Steigerung der Kollaborationsfähigkeit von KMU in der verteilten Produktentstehung“ arbeiten die Wissenschaftler:innen Can Çağıncan (Fachgebiet Qualitätswissenschaft) und Juliane Balder (Fachgebiet Industrielle Informationstechnik) der TU Berlin gemeinsam daran, diese Herausforderungen zu lösen.

Im Interview gewährt Can Çağıncan einen Einblick in die Projektarbeit und zeigt auf, welche Lösungen das Projekt für KMU bereithält.

Was ist das Forschungsprojekt METIS und worum geht es in Ihrem Projekt?

Can Çağıncan: Das Forschungsprojekt METIS hat das Ziel, Unternehmen eine Methode zur Analyse, Bewertung und Konfiguration von IT-Tool-Stacks für die kollaborative Produktentwicklung an die Hand zu geben. Ein IT-Tool-Stack ist die Summe aller informationstechnischen Anwendungen eines Bereichs. Wir konzentrieren uns dabei auf KMU und nutzen Software-as-a-Service (SaaS)-Technologien, um maßgeschneiderte IT-Lösungen für eine effektive Zusammenarbeit zu ermöglichen.

Was hat Sie zu der Entwicklung dieser Methode motiviert? Welche Problemstellung liegt dem Forschungsprojekt zugrunde?

Can Çağıncan: Unsere Motivation entstand aus den Herausforderungen, denen Unternehmen in der Kollaboration in der Industrie 4.0 gegenüberstehen. Aus den Ergebnissen des vorausgegangenen FQS-Forschungsprojektes DIP – Dynamisches Referenzmodell der IT- und Prozessqualität in der digitalen vernetzten Produktentwicklung hat sich gezeigt, dass die zunehmende Digitalisierung und steigende Komplexität von Produkten eine flexible Anpassung der IT-Tool-Stacks erfordern, um erfolgreich mit anderen Unternehmen zusammenzuarbeiten. Dabei spielen SaaS-Technologien eine wichtige Rolle, da sie eine schnelle und kosteneffiziente Anpassung der IT-Systeme und neue Arbeitsweisen in der Produktentwicklung ermöglichen.

Welche Lösung wird im Forschungsprojekt METIS entwickelt, um die genannten Herausforderungen zu bewältigen?

Can Çağıncan: Im Rahmen des Projektes entwickeln wir eine systematische Methode zur kontextabhängigen Analyse, Bewertung und Konfiguration von IT-Tool-Stacks für die kollaborative Produktentstehung. Unsere Methode soll auf einem heuristischen Bewertungsmodell basieren, das Unternehmen eine Bewertung der notwendigen IT-Tool-Stacks ermöglicht.

Welche Zielgruppe soll von den Ergebnissen des Projekts profitieren und welcher konkrete Nutzen ergibt sich für Unternehmen?

Can Çağıncan: Die Ergebnisse werden sowohl den beteiligten Unternehmen als auch KMU zugutekommen. Insbesondere für KMU ergeben sich konkrete Vorteile, da sie durch maßgeschneiderte IT-Lösungen ihre Kollaborationsfähigkeit steigern können, ohne ein eigenes kollaboratives System aufbauen zu müssen.

Können Sie uns einen Einblick in das weitere Vorgehen im Projekt geben?

Can Çağıncan: Das Projekt wird zunächst die gegenwärtige Situation der IT-Tool-Stacks und die maßgebenden Gestaltungstreiber, die zu typischen Projektarchetypen führen, untersuchen. Anschließend werden wir die spezifischen Einflüsse dieser IT-Tool-Stacks sowie möglicher SaaS-Technologien auf die Kollaborationsfähigkeit von KMU analysieren. Das Projekt entwickelt eine Bewertungsheuristik, die auf maschinellem Lernen basiert. Diese Methode wird in Form eines Assistenzsystems als Dashboard implementiert, um den Unternehmen einen niederschwelligen Zugang zu bieten.

Wir laden alle KMU ein, uns in den sozialen Medien zu folgen und an unserer bevorstehenden Umfrage teilzunehmen. Auf diese Weise können KMU maßgeschneiderte Lösungen für sich selbst erhalten und das Projekt unterstützen.

Stimmen aus dem Projektbegleitenden Ausschuss:

Dr. Marvin Hubl, IT-Innovation, SSC-Services GmbH

Die unternehmensübergreifende Kollaboration informationstechnisch zu ermöglichen, ist eine wichtige Voraussetzung für die effektive und effiziente gemeinschaftliche Produktentwicklung. Als eigentümergeführter IT-Dienstleister unterstützen wir insbesondere KMU umfassend bei der Befähigung zur reibungslosen digitalen Kollaboration, hauptsächlich im Automotive- und Aerospace-Sektor. Ich bin überzeugt, dass die kniffligen Herausforderungen unserer Zeit nur gemeinschaftlich und mit innovativen Ansätzen zu lösen sind.

Das Projekt METIS untersucht solche innovativen Lösungsansätze zur digital befähigten Kollaboration. Mit unserer langjährigen Erfahrung sind wir Experten für die täglichen Herausforderungen von KMU bei digitalen Kollaborationsprojekten. Als Mitglied des Projektbegleitenden Ausschusses freue ich mich sehr, dass wir unser Know-how einbringen können. Zugleich sind wir dafür dankbar, dass wir durch das Projekt aktiv an neuen, innovativen Lösungen mitwirken können.

Über den Interviewpartner:

Can Çağıncan, wissenschaftlicher Mitarbeiter am Fachgebiet Qualitätswissenschaft der TU Berlin, Ansprechpartner Forschungsprojekt METIS

Über das Forschungsprojekt: Weitere Informationen finden Sie auf der Projektwebsite der TU Berlin und auf LinkedIn » Kontakt: Über die FQS: Vorstellung der FQS Forschungsgemeinschaft Qualität e.V. Kontakt:

Das IGF-Vorhaben 22534 N der FQS – Forschungsgemeinschaft Qualität e.V. (FQS), August-Schanz-Straße 21A, 60433 Frankfurt am Main wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Can Çağıncan

Technische Universität Berlin

Institut für Werkzeugmaschinen und Fabrikbetrieb

Fachgebiet Qualitätswissenschaft

Pascalstr. 8-9 – 10587 Berlin

E-Mail: cagincan@tu-berlin.de

Die FQS – Forschungsgemeinschaft Qualität e. V. (FQS) unterstützt seit 1989 die anwendungsorientierte Forschung rund um das Thema Qualität in Deutschland. Sie versteht sich selbst als Forschungsbereich der Deutschen Gesellschaft für Qualität e. V. (DGQ) und wird von ihr getragen. Die FQS fördert innovative Forschungsideen über das Instrument der Industriellen Gemeinschaftsforschung (IGF) und des Forschungsnetzwerks CORNET des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK). Ziele der Förderung sind möglichst anwendungsnahe Forschungsideen, die einen unmittelbaren Nutzen für die Wirtschaft, insbesondere für kleine und mittelständische Unternehmen (KMU), erbringen.

Wer ist die FQS Forschungsgemeinschaft Qualität e.V. und was tut sie? Lernen Sie im Video den Forschungsbereich der DGQ kennen und erfahren Sie von Dr. Christian Kellermann-Langhagen, wissenschaftlicher Geschäftsführer der FQS, wie die FQS arbeitet, welche Themen beforscht werden und wie sich Unternehmen in der FQS beteiligen und von den eingesetzten Förderprogrammen profitieren können.

FQS – Forschungsgemeinschaft Qualität e. V.

August-Schanz-Straße 21A

60433 Frankfurt am Main

infofqs@dgq.de

Interview zum FQS-Forschungsprojekt “MIQFEM”: Mitarbeiterorientierte Qualitätsregelkreise in der Produktion zum smarten Fehlermanagement

Um in einem immer intensiveren Wettbewerbsumfeld bestehen zu können, ist es für Unternehmen essenziell, ihre Produkte schneller, kostengünstiger und in höherer Qualität herzustellen als ihre Konkurrenten. Dabei stellen auftretende Fehler in der Produktion ein signifikantes Hindernis dar, da sie sowohl Kosten als auch Zeitaufwand verursachen und im Falle der Fehlertolerierung zur Qualitätssenkung führen. Dementsprechend ist ein wichtiger Wettbewerbsfaktor zwischen erfolgreichen Unternehmen und weniger erfolgreichen Unternehmen, wie sie mit dem Fehlerwissen umgehen. In vielen kleinen und mittleren Unternehmen (KMU) ist dieses Wissen jedoch ein Tabuthema.

Im Rahmen des über die FQS – Forschungsgemeinschaft Qualität e. V. geförderten Forschungsprojektes „MIQFEM – Mitarbeiterorientierte Qualitätsregelkreise in der Produktion zum smarten Fehlermanagement“ wird unter der Leitung des Fachgebiets Qualitätswissenschaft an der TU Berlin gemeinsam mit Partnern aus Industrie ein smartes Fehlermanagementsystem entwickelt, welches die systematische Nutzung des Fehlerwissens ermöglicht und sich durch die Interaktion mit den Mitarbeitenden in einem ständigen Lernprozess befindet. Über eine KI-basierte Fehlerwissensbasis soll das System zukünftige Fehlerereignisse vorhersagen, Fehlerzusammenhänge in der Produktion frühzeitig erkennen, mögliche Problemursachen identifizieren und daraus Maßnahmen ableiten.

Im Interview gibt Turgut Refik Caglar, Wissenschaftlicher Mitarbeiter und Oberingenieur am Fachgebiet Qualitätswissenschaft der TU Berlin, einen Ausblick auf das Projekt und erklärt, wie Unternehmen von den Forschungsergebnissen profitieren können.

Aus welcher Problemstellung heraus ist das Forschungsprojekt entstanden?

Turgut Refik Caglar: Die systematische und wertsteigernde Auswertung von produktbezogenen Daten wird im Markt nicht konsequent verfolgt und kommt bei KMU gewöhnlich nicht zum Einsatz. Nur wenn Fehler am Entstehungsort (Arbeitsplätze) behandelt werden, ist es möglich, Zeitverluste zu senken und die Reaktionsgeschwindigkeit für auftretende Probleme zu erhöhen. KMU erfassen Fehler oft in manuell erstellten Listen oder in lokal gespeicherten Dateien wie Microsoft Excel. Dies erschwert den Aufbau einer soliden Fehlerwissensbasis, die datenbasierte Fehleranalyse sowie den nachhaltigen Umgang mit Fehlern, obwohl eine gut gepflegte Wissensbasis den Kern des smarten Fehlermanagementsystems bildet.

Vor diesem Hintergrund ist der Aufbau eines smarten Fehlermanagementsystems von eminenter Bedeutung für produzierende Gewerbe, um die Qualitäts-, Fehler- und Herstellkosten zu senken.

Welche Lösung wird im Forschungsprojekt MIQFEM entwickelt?

Turgut Refik Caglar: Das Hauptaugenmerk von MIQFEM liegt auf der Entwicklung eines intelligenten Fehlermanagementsystems. Dieses System ermöglicht die systematische Nutzung von Wissen über Fehler und lernt kontinuierlich durch Interaktion mit Mitarbeitenden. Es soll in der Lage sein, zukünftige Fehler vorherzusagen, Fehlerzusammenhänge frühzeitig zu identifizieren, mögliche Ursachen zu erkennen und daraus Handlungsstrategien abzuleiten.

Ein wichtiger Bestandteil dieses Systems ist die Wissensbasis zur Problemlösung. Diese wird im sogenannten „Berliner-Problemlösungskreis“ integriert sein, der Methoden und Werkzeuge der Qualitätswissenschaft und des Data Mining in einem wissensbasierten Expertensystem kombiniert, um einen systematischen Problemlösungsprozess im Falle eines unbekannten Fehlerereignisses zu ermöglichen. Wenn bestimmte Fehler, ihre Ursachen oder Maßnahmen unbekannt sind, kann das System mithilfe dieser Wissensbasis eine computergestützte, dialogorientierte Auswahl und Implementierung von Lösungsstrategien vorschlagen. Ziel ist, Mitarbeitende bei der Methodenauswahl und -durchführung sowie der Ergebnisinterpretation digitalisiert und dialogbasiert zu unterstützen. Ein Novum ist die Integration von Transfer Learning (TL) und Natural Language Processing (NLP) in das Fehlermanagementsystem.

Wer soll von den Ergebnissen profitieren und welcher konkrete Nutzen ergibt sich für Unternehmen?

Turgut Refik Caglar: Aus Gesprächen mit produzierenden KMU wurde ein großes Interesse an der Anwendung eines smarten Fehlermanagementsystems und systematischen Problemlösungsprozess im Shopfloor deutlich. Genau dafür entwickeln wir MIQFEM. Durch die Interaktion mit den Mitarbeitenden befindet sich das System in einem ständigen Lernprozess, wodurch es kognitive Problemlösungsfähigkeiten der Mitarbeitenden erlernt und nachahmt. Das System kann kausale problemlösungsrelevante Zusammenhänge im Shopfloor entdecken und erklären. Auf diese Weise können Fehlerereignisse frühzeitig prognostiziert und einschlägige Maßnahmen ergriffen werden.

Wie sehen diese aus?

Turgut Refik Caglar: Die Integration des Berliner-Problemlösungskreises in das Fehlermanagementsystem ermöglicht die computergestützte und dialogbasierte Auswahl sowie Durchführung von Problemlösungsmethoden im Rahmen eines systematischen Prozesses. Der Nutzen dieses Konzepts besteht darin, die Mitarbeitenden bei der Auswahl der passenden Methoden im Umgang mit Fehlern zu unterstützen und den Komplexitätsgrad des Entscheidungstreffens zu senken. Der Einsatz verschiedener Qualitäts- und Data Mining-Methoden sowie die systematische Nutzung des historischen Fehlerwissens erlauben komplexe Zusammenhänge zwischen Prozessparametern/Einflussgrößen und Qualitätsmerkmalen zu erklären. Darüber hinaus tragen diese zur ganzheitlichen Prozessverbesserung bei: Die Qualitäts-, Fehler- und Herstellkosten können gesenkt werden. Außerdem kann die Integration einer Problemlösungswissensbasis dazu verhelfen, die Komplexität bei der Identifizierung und Lösung von Fehlern zu reduzieren und die Effizienz der Problemlösungsprozesse zu verbessern. Die Nutzung von Transfer Learning (TL) und Natural Language Processing (NLP) optimiert zudem die Qualität und Genauigkeit der Ergebnisse.

Welche zusätzlichen Ziele haben Sie sich im Rahmen des Forschungsprojektes gesetzt?

Turgut Refik Caglar: Das Projektvorhaben beinhaltet eine digitale Learning Plattform, über die Mitarbeitende Problemlösungskompetenzen spielerisch erwerben können. Der Aufbau der eLearning-Plattform dient auch der Ersparnis der direkten und indirekten Weiterbildungskosten, wie beispielsweise Reisekosten, Teilnahmegebühren und ähnlichem. Unter diesem Aspekt stellt die Qualifizierung von Mitarbeitenden hinsichtlich problemorientierter Methoden auf einer solchen Plattform ein weiteres Optimierungspotenzial bei KMU dar.

Insgesamt ist das MIQFEM-Fehlermanagementsystem ein vielversprechender Ansatz, um Unternehmen bei der Verbesserung ihrer Produktqualität und der Reduzierung von Fehlerkosten zu unterstützen. Neben den eingesparten Kosten, welche sich aus den Ergebnissen dieses Projekts ergeben, sind zudem Einsparungen in Form von Zeit, Aufwand und Mitarbeiterausfall wegen der Beschäftigung mit Fehlerbeseitigung, die Verringerung der Belastung und Beanspruchung von Mitarbeitenden im Fehlermanagementprozesses und der Aufbau einer positiven Fehlerkultur bei KMU die Ziele.

Stimmen aus dem Projektbegleitenden Ausschuss:

Oliver Ostermann, Leiter Produktion und Qualität sowie Qualitätsmanagementbeauftragter, hankensbütteler kunststoffverarbeitung GmbH & Co.KG

Die Teilnahme am Forschungsprojekt ist für uns von großer sowie zukunftsorientierter Bedeutung. Als Hersteller von Kunststoffteilen im Spritzgussverfahren ist unsere tägliche Arbeit geprägt von kundenspezifischen Anforderungen, welche im Besonderen in der Automobilindustrie auf einem sehr hohen Niveau angesiedelt sind. Obwohl wir eine systematische, gezielte und geplante Herangehensweise verfolgen, sind unsere Produktionsprozesse immer komplexer geworden. Das führt auch zur Zunahme und Komplexität der aufgetretenen Fehler auf unserer Shopfloor-Ebene.

Auf der Suche nach einem mitarbeiterorientierten und smarten Fehlermanagementsystem sind wir auf MIQFEM gestoßen. Das Forschungsvorhaben bietet uns die Möglichkeit, Probleme effizienter zu lösen und unsere Qualitätspolitik weiter zu verbessern. Wir sind sehr interessiert daran, das Projekt voranzutreiben, und offen dafür, das entwickelte System als Prototyp in unserer Produktion zu testen.

Über den Interviewpartner:

Turgut Refik Caglar, Wissenschaftlicher Mitarbeiter und Oberingenieur am Fachgebiet Qualitätswissenschaft der TU Berlin, Ansprechpartner Forschungsprojekt MIQFEM

Über das Forschungsprojekt: Weitere Informationen finden Sie auf der Projektwebsite der TU Berlin » Kontakt: Über die FQS: Vorstellung der FQS Forschungsgemeinschaft Qualität e.V. Kontakt:

Das IGF-Vorhaben 22530 N der FQS – Forschungsgemeinschaft Qualität e. V., August-Schanz-Straße 21A, 60433 Frankfurt am Main wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Turgut Refik Caglar, M. Sc.

Technische Universität Berlin

Institut für Werkzeugmaschinen und Fabrikbetrieb

Fachgebiet Qualitätswissenschaft

Pascalstr. 8-9 – 10587 Berlin

E-Mail: t.caglar@tu-berlin.de

Die FQS – Forschungsgemeinschaft Qualität e. V. (FQS) unterstützt seit 1989 die anwendungsorientierte Forschung rund um das Thema Qualität in Deutschland. Sie versteht sich selbst als Forschungsbereich der Deutschen Gesellschaft für Qualität e. V. (DGQ) und wird von ihr getragen. Die FQS fördert innovative Forschungsideen über das Instrument der Industriellen Gemeinschaftsforschung (IGF) und des Forschungsnetzwerks CORNET des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK). Ziele der Förderung sind möglichst anwendungsnahe Forschungsideen, die einen unmittelbaren Nutzen für die Wirtschaft, insbesondere für kleine und mittelständische Unternehmen (KMU), erbringen.

Wer ist die FQS Forschungsgemeinschaft Qualität e.V. und was tut sie? Lernen Sie im Video den Forschungsbereich der DGQ kennen und erfahren Sie von Dr. Christian Kellermann-Langhagen, wissenschaftlicher Geschäftsführer der FQS, wie die FQS arbeitet, welche Themen beforscht werden und wie sich Unternehmen in der FQS beteiligen und von den eingesetzten Förderprogrammen profitieren können.

FQS – Forschungsgemeinschaft Qualität e. V.

August-Schanz-Straße 21A

60433 Frankfurt am Main

infofqs@dgq.de

Interview zum FQS-Forschungsprojekt “AIQualify”: Framework zur Qualifizierung von KI-Systemen in der industriellen Qualitätsprüfung

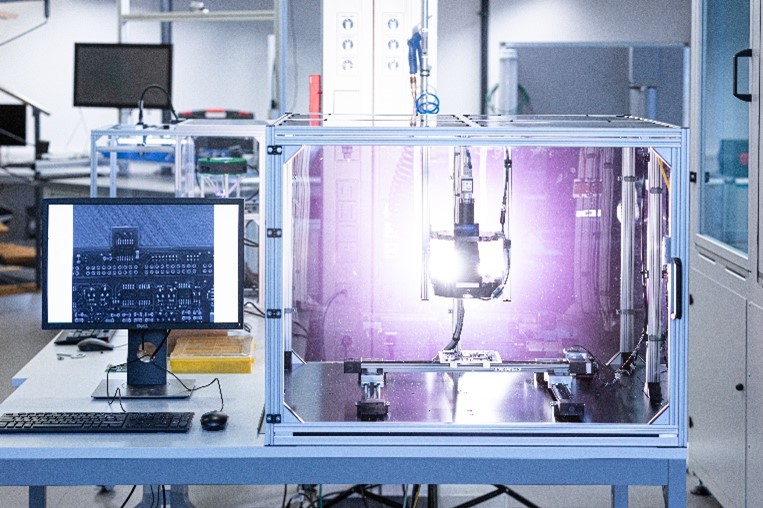

Die produzierende Industrie und deren Endkunden stellen immer höhere Qualitätsansprüche. Anstelle von manchmal ineffizienten und fehleranfälligen manuellen Qualitätskontrollen setzen Unternehmen zunehmend auf automatisierte Prüfungen, wie zum Beispiel optische Prüfsysteme mit anschließender Bildverarbeitung (siehe Abb. 1). Die klassische Bildverarbeitung stößt jedoch oft an ihre Grenzen, vor allem dann, wenn es eine hohe Variabilität bei Fehlern oder Bauteilen gibt. So können beispielsweise Oberflächenkratzer in Form, Farbe und Lage variieren. Diese Defekte sind jedoch oft schwer analytisch zu beschreiben. Mit Methoden des maschinellen Lernens (ML), einem Teilgebiet der Künstlichen Intelligenz, können diese Einschränkungen zunehmend überwunden werden. Bedenken hinsichtlich der Zuverlässigkeit oder Genauigkeit von ML-Verfahren verhindern jedoch bisher ihren weit verbreiteten industriellen Einsatz. Gerade der Unterschied zu klassischen Algorithmen erschwert die Qualifizierung von ML-basierten Qualitätsprüfungssystemen. Die Qualifizierung solcher Systeme zu erleichtern, stellt das zentrale Forschungsziel des über die FQS – Forschungsgemeinschaft Qualität e. V. geförderten Projekts AIQualify dar.

Das Konsortium von AIQualify besteht aus dem Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA sowie dem Institut für Industrielle Fertigung und Fabrikbetrieb IFF der Universität Stuttgart. Begleitet wird das Projekt von zahlreichen Unternehmen: 36ZERO Vision, AUDI, Babtec Informationssysteme, Bosch, EVT, Festool, Maddox AI, preML, scitis.io, sentin und WICKON Hightech. Zudem unterstützen die Allianz Industrie 4.0 der Bitkom und die Universität Speyer das Vorhaben. Das Projekt startete am 1. Mai 2023 und hat eine Laufzeit von zwei Jahren.

Im Interview gibt Prof. Dr.-Ing. Marco Huber (Fraunhofer IPA / IFF der Universität Stuttgart) einen Ausblick auf das Projekt und erläutert, wie Unternehmen von den Forschungsergebnissen profitieren können.

Aus welcher Problemstellung heraus ist das Forschungsprojekt entstanden?

Prof. Dr.-Ing. Marco Huber: Bei der klassischen Bildverarbeitung geben Menschen analytische Kriterien oder explizite Regeln vor, etwa bei der Defekterkennung. Folglich wird das Computerprogramm zur Qualitätsprüfung in der Regel manuell erstellt und besteht aus einer Folge von prüfbaren und nachvollziehbaren Anweisungen. Beim ML hingegen wird das auszuführende Computerprogramm automatisiert auf der Grundlage eines Datensatzes erstellt. Die Daten stellen gewissermaßen die Spezifikation des Programms dar. Dies hat zur Folge, dass bei maschinell erlernten Programmen – die in dem Kontext gerne als ML-Modell bezeichnet werden – eine begrenzte Nachvollziehbarkeit der Entscheidungsfindung oder eine unzureichende Robustheit gegenüber geringfügigen Änderungen der Eingabedaten vorliegt. Auch fehlen aussagekräftige Kriterien, die für einen Nachweis der Eignung herangezogen werden können. Dies alles erschwert die Qualifizierung von ML-basierten Qualitätsprüfungssystemen und mindert auch häufig die Akzeptanz in der Industrie.

Welche Lösung wird im Forschungsprojekt AIQualify entwickelt?

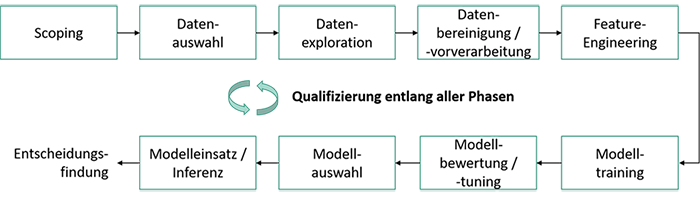

Prof. Dr.-Ing. Marco Huber: Die Entwicklung von ML-Systemen durchläuft üblicherweise die in Abb. 2 dargestellten Phasen. In jeder Entwicklungsphase stehen qualifizierte Entscheidungen an, die einen wesentlichen Einfluss auf das fertige System haben können. Folglich ist es zwingend erforderlich, nicht nur das fertige System zu betrachten, sondern jede Phase dessen Entwurfs bzw. Entwicklung. Dadurch wird sichergestellt, dass bereits frühzeitig qualifizierte Entscheidungen hinsichtlich Datenauswahl, Vorverarbeitung, Gütekriterien, Modellauswahl usw. getroffen und dokumentiert werden.

Neben der Ganzheitlichkeit der Betrachtung der gesamten Entwicklungskette liegt die Innovation von AIQualify zudem in der assistierten Ermittlung und Bündelung von Prüf- und Bewertungskriterien und der assistierten Qualifizierung des ML-Systems entlang der formalisierten Kriterien. Hierzu entwickeln wir ein Software-Framework samt Vorgehensmodell und Software-gestützter Prüfmodule, welches die Ermittlung und Formulierung von Prüf- und Bewertungskriterien sowie die Abnahme des ML-Systems entlang dieser Kriterien erlaubt. Das Framework soll modular gestaltet sein, sodass eine einfache Integration und Erweiterung von Prüfmodulen möglich werden.

Wer soll von den Ergebnissen profitieren und welcher konkrete Nutzen ergibt sich für Unternehmen?

Prof. Dr.-Ing. Marco Huber: Angelehnt an die Norm ISO 19011 lassen sich drei Arten der Qualifizierung unterscheiden: Qualifizierung (1) durch die Organisation selbst, was einer Selbstauskunft entspricht, (2) durch einen Kunden, Lieferanten oder Partner oder (3) durch eine unabhängige dritte Stelle, z.B. Zertifizierung. Daraus ergeben sich drei potentielle Nutzerkreise für die Forschungsergebnisse:

- Dienstleister für (ML-basierte) Qualitätsprüfung und -management

- Produzierende Unternehmen

- Dienstleister für Konformitätsprüfungen und Auditierungen

Die Dienstleister können die Forschungsergebnisse für eine systematische und vollumfängliche Prüfung der Konformität eines entwickelten ML-Systems nutzen. Dies kann sowohl kontinuierlich im Entwicklungsprozess der Lösung als auch vor der Auslieferung an Kunden erfolgen. Produzierende Unternehmen erwarten ein Werkzeug, um fremdbezogene ML-Systeme zu qualifizieren, um so sicherstellen zu können, dass die gestellten Anforderungen an das System prüfbar erfüllt sind. Dienstleister für Konformitätsprüfungen und Auditierungen erhalten mit den Forschungsergebnissen ein Werkzeug, mit welchem sie ihre originären Prüfaufgaben auch auf ML-Systeme ausweiten können.

Wie sieht das weitere Vorgehen aus?

Prof. Dr.-Ing. Marco Huber: Zur Evaluierung der Projektergebnisse haben wir einen ersten Anwendungsfall im Bereich der kamerabasierten Defekterkennung von Lochscheiben definiert. Die Besonderheit bei diesem Anwendungsfall ist, dass neben echten Kamerabildern auch synthetische Bilder mit Defekten erzeugt werden können. Dies erlaubt es, unterschiedliche Schweregrade der Prüfaufgabe zu betrachten, um die Eignung von ML-Systemen bewerten zu können.

Die nächsten Schritte sehen vor, dass die unterschiedlichen allgemeinen Anforderungen und Kriterien an ML-Systeme in der Qualitätsprüfung bestimmt werden. Dies mündet dann in ein Konzept zur systematischen Ermittlung konkreter Anforderungen und Kriterien für spezifische Prüfsysteme. Zudem werden wir wird einen weiteren industrienahen Anwendungsfall zusammen mit einigen der beteiligen Unternehmen ausarbeiten.

Stimmen aus dem Projektbegleitenden Ausschuss:

Christian Els, CEO und Co-Founder, sentin GmbH

In zahlreichen Projekten haben wir festgestellt, dass eine standardisierte Qualifizierung von KI-Systemen dringend benötigt wird. Die Teilnahme am Forschungsprojekt verspricht eine Reihe von Vorteilen für unser Unternehmen: Die Erkenntnisse können dazu beitragen, die Zuverlässigkeit und Transparenz unserer Lösungen zu steigern, was zu schnelleren Implementierungsprojekten bei unseren Kunden führen wird. Auch die Übertragung der Standards auf andere Bereiche der industriellen Anwendung von KI ist denkbar, um die Implementierung der Technologie zu fördern. Durch unsere Beteiligung können wir dazu beitragen, die Industrieakzeptanz für KI insgesamt zu steigern, indem transparente und standardisierte Verfahren etabliert werden. Dies hilft, das Vertrauen in KI-Lösungen zu stärken und Innovationen in der Branche voranzutreiben.

Lesen Sie hierzu auch das DGQ-Interview mit Christian Els: QM und Künstliche Intelligenz – Wie lassen sich KI-Systeme qualifizieren? »

Lutz Krämer, Mitglied der Geschäftsleitung & Bereichsleiter Product & Communication – CPO, Babtec Informationssysteme GmbH

KI und deren Anwendung in Unternehmen wird immer präsenter. Als Softwareanbieter befassen wir uns intensiv mit dem Thema und möchten konkrete Anwendungsfälle bei unseren Kunden kennenlernen. Im Rahmen unserer Projektbeteiligung möchten wir Expertenwissen rund um das Thema Qualität zur Verfügung stellen und die Anforderungen, die sich beispielsweise aus Qualitätsnormen ergeben, in das Projekt tragen. Wir sind in der Lage, den Blickwinkel von produzierenden KMU einzunehmen – in Bezug auf Anwendbarkeit und Nutzen beim potenziellen Einsatz von KI in der Fertigung und Rückspiegelung des Marktes. Dabei identifizieren wir eine Problemstellung in der Praxis, genauer bei der Validierung der Systeme, die für Qualitätsprüfaufgaben eingesetzt werden. Wie wird sichergestellt, dass eine KI – die sich selbst weiterentwickelt und lernt – auch zuverlässig funktioniert und der Mensch sich darauf verlassen kann? Einen dokumentierten Nachweis der Fähigkeiten sehen wir als äußerst wichtig an.

Michael Beising, Geschäftsführer, EVT Eye Vision Technology GmbH

KI spielt eine immer größere Rolle in der optischen Qualitätssicherung. Die Entwicklung in diesem Bereich verläuft sehr schnell und es ist zunehmend wichtig, diese Verfahren auch nachvollziehbar zu qualifizieren und damit berechenbar zu machen. Die Idee, passende Vorgehensweisen zu erarbeiten, die vorhandene KI überprüfbar machen, aber auch eine Überführung in neue Systeme ermöglichen, ist sicher die Basis, um KI nachhaltig in der Industrie einzusetzen. Die Beteiligung am Forschungsprojekt ermöglicht uns, die Forschungsarbeiten aus der Praxisperspektive zu steuern und die entwickelten Ideen frühzeitig in die Entwicklung einfließen zu lassen, um so unsere KI-Systeme zukunftssicher und nachvollziehbar zu machen.

Über den Interviewpartner:

Prof. Dr.-Ing. Marco Huber, Institut für Industrielle Fertigung und Fabrikbetrieb IFF, Universität Stuttgart und Leiter der Abteilung Bild- und Signalverarbeitung sowie Leiter der Abteilung Cyber Cognitive Intelligence (CCI) am Fraunhofer IPA, Stuttgart

Über das Forschungsprojekt: Kontakt: Über die FQS: Vorstellung der FQS Forschungsgemeinschaft Qualität e.V.

Das IGF-Vorhaben 22929 BG der FQS – Forschungsgemeinschaft Qualität e. V., August-Schanz-Straße 21A, 60433 Frankfurt am Main wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

marco.huber@ipa.fraunhofer.de

Die FQS – Forschungsgemeinschaft Qualität e. V. (FQS) unterstützt seit 1989 die anwendungsorientierte Forschung rund um das Thema Qualität in Deutschland. Sie versteht sich selbst als Forschungsbereich der Deutschen Gesellschaft für Qualität e. V. (DGQ) und wird von ihr getragen. Die FQS fördert innovative Forschungsideen über das Instrument der Industriellen Gemeinschaftsforschung (IGF) und des Forschungsnetzwerks CORNET des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK). Ziele der Förderung sind möglichst anwendungsnahe Forschungsideen, die einen unmittelbaren Nutzen für die Wirtschaft, insbesondere für kleine und mittelständische Unternehmen (KMU), erbringen.

Wer ist die FQS Forschungsgemeinschaft Qualität e.V. und was tut sie? Lernen Sie im Video den Forschungsbereich der DGQ kennen und erfahren Sie von Dr. Christian Kellermann-Langhagen, wissenschaftlicher Geschäftsführer der FQS, wie die FQS arbeitet, welche Themen beforscht werden und wie sich Unternehmen in der FQS beteiligen und von den eingesetzten Förderprogrammen profitieren können.

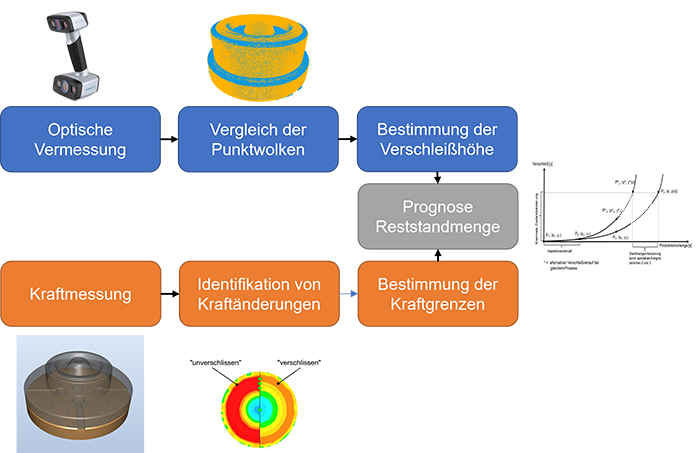

FQS-Forschungsprojekt “VorÜber”: Vorausschauende Prozessüberwachung in der Schmiedeindustrie

In der Schmiedeindustrie wird die Lebensdauer von Schmiedegesenken meist auf Basis von Erfahrungswerten und subjektiven Entscheidungen bestimmt. Im Rahmen des vor Kurzem abgeschlossenen FQS-Forschungsprojekts VorÜber haben Wissenschaftler:innen des IPH – Institut für Integrierte Produktion Hannover gGmbH eine Methode entwickelt, die eine Prognose der Restlebensdauer des Schmiedegesenks auf Basis von Bilddaten und Kraftmessungen während der Umformung ausgibt. Durch diese datenbasierte Prognose lässt sich die Restlebensdauer genauer abschätzen und die Produktion von Fehlteilen sowie Stillstandzeiten, aufgrund von Gesenkversagen, vermeiden. Schätzen Mitarbeitende die Lebensdauer von Schmiedegesenken geringer ein als sie wirklich ist, bedeutet dies eine Verschwendung der noch bestehenden Standmenge [1]. Wird die Standmenge zu hoch eingeschätzt, kann es bei unvorhergesehen hohem Verschleiß zur Produktion von fehlerhaften Teilen kommen [2]. In der Praxis wird die verbleibende Standmenge häufig um ein Vielfaches geringer als die tatsächliche verbleibende Standmenge festgelegt, um das Risiko eines Werkzeugversagens gering zu halten [1].

Um die verbleibende Standmenge auszunutzen, aber gleichzeitig das Risiko eines Werkzeugversagens zu vermeiden, kombinierten die Forscher:innen zwei Verfahrensweisen: Eine optische Überwachung des Schmiedegesenks mit einer Kraftmessung. Die erfassten Daten lassen eine objektive Berechnung der verbleibenden Standmenge zu.

FQS-Forschungsprojekt VorÜber – Predictive Maintenance in der Schmiedeindustrie

Die Lebensdauer von Schmiedegesenken wird in der Praxis meist auf Basis von Erfahrungswerten abgeschätzt. Im Rahmen des FQS-Forschungsprojekts VorÜber entwickelte das IPH – Institut für Integrierte Produktion Hannover gGmbH eine vorausschauende Prozessüberwachung, die es ermöglicht die Lebensdauer von Schmiedewerkzeugen nun auch exakt vorherzusagen. Erfahren Sie im Interview mit David Schellenberg, Projektingenieur am IPH, wie das Prognosemodell funktioniert und welche Einsparpotenziale sich dadurch für Unternehmen ergeben:

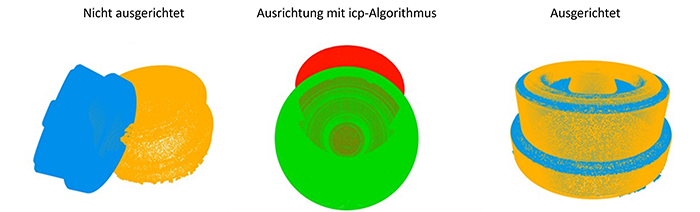

Verschleißermittlung mittels optischer Überwachung

Für die optische Überwachung wurde ein Laserscanner ausgewählt, durch den die Gesenke optisch gemessen und Geometrieveränderungen detektiert werden können. Um die verbleibende Standmenge eines Schmiedegesenks bestimmen zu können, verglichen die Wissenschaftler:innen den Zustand eines verschlissenen Gesenks mit der Geometrie eines Gesenks im unverschlissenen Zustand. Dafür wurden die aus den aufgenommenen Daten entstehenden Punktwolken mittels Anwendung des iterative-closest point-Algorithmus (icp-Algorithmus) übereinandergelegt (Abb. 1).

Der Vergleich der beiden Oberflächen zeigt, wie stark das benutzte Gesenk verschlissen ist. Der Verschleiß innerhalb eines Schmiedegesenks kann allerdings variieren, da die Belastungen beim Schmieden lokal unterschiedlich sind und Flächen mit unterschiedlichen Toleranzwerten existieren können. Um unterschiedliche Bereiche des Schmiedegesenks gesondert betrachten zu können, segmentierten die Forscher:innen die Punktwolken. Nach der Segmentierung konnten sie innerhalb der gesondert gespeicherten Datei einen Vergleich mit dem entsprechenden Bereich des unverschlissenen Gesenks anstellen. Durch einen Abgleich der Verschleißhöhe mit den Toleranzangaben des jeweiligen Bereichs kann so festgestellt werden, ob das Schmiedegesenk die Toleranzen erfüllt.

Auf Basis der erhobenen Daten (Verschleißhöhe und Anzahl bisher geschmiedeter Teile) berechneten die Wissenschaftler:innen anschließend, wie viele Schmiedeteile noch innerhalb der Toleranzen produziert werden können.

Verschleißermittlung mithilfe von Kraftmessungen

Für die Ermittlung von Verschleiß mithilfe von Kraftmessungen mussten die Forscher:innen zunächst Referenzwerte erfassen. Hierfür wurden Kraftmessungen mit unverschlissenem Gesenk durchgeführt. Diese Referenzwerte konnten dann genutzt werden, um Kraftveränderungen zu detektieren und entsprechend Verschleiß festzustellen. Für die Positionierung der Kraftaufnehmer wählten die Verantwortlichen Bereiche aus, in denen es zu deutlichen Spannungsänderungen aufgrund des Verschleißes kommt [3]. Um zu identifizieren, welche Ausprägung der Kraftmessungs-Verschleiß anzeigt, wurden mit Hilfe von vorab durchgeführten Simulationen Grenzen ausgewählt.

Die Auswertung der Kraftmessungen führten die Wissenschaftler:innen anhand der Mittelwerte der Schmiedungen mit den von Störgrößen bereinigten Krafteinflüssen durch. Dabei ist deutlich zu erkennen: Mit zunehmendem Verschleiß sinken die aufgenommenen Kraftwerte. Jedoch können diese Tendenzen nicht während der gesamten Umformung entdeckt werden. Konkret eignen sich dafür insbesondere signifikante Punkte der Umformung, wie der erste Berührpunkt, die Erreichung der Formfüllung und die Ausbildung des Grats. Die höchste Aussagekraft hatte innerhalb dieser Untersuchung die Auswertung der Kraftergebnisse am Berührpunkt.

Auf Basis der Messergebnisse bestimmten die beteiligten Forscher:innen anschließend eine Ausgleichsfunktion, anhand derer die verbleibende Standmenge ermittelt werden kann. Die Berechnung der verbleibenden Standmenge anhand der Kraftmessung lieferte ähnliche Werte wie die Berechnung der verbleibenden Standmenge anhand der optischen Messung.

Kombination beider Vorhersagemodelle und Nutzen der Prognose

Die Ergebnisse, die mit der optischen Messung und die Ergebnisse, die mit der Kraftmessung erzielt wurden, führten die Wissenschaftler:innen im Rahmen des Projekts zusammen (Abb. 2). So kann eine Prognose zur noch verbleibenden Standmenge getroffen werden, die sowohl die Ergebnisse der optischen Verschleißmessung als auch der Kraftmessung berücksichtigt.

Die Prognosegenauigkeit steigt mit der Anzahl der Messungen. Durch diese datenbasierte Voraussage können Mitarbeitende in Unternehmen künftig objektiv entscheiden, wann ein Werkzeug ausgetauscht werden sollte. Ein zu frühes und ein zu spätes Austauschen wird vermieden und so Verschwendung und Stillstandzeiten minimiert.

Stimmen aus dem Projektbegleitenden Ausschuss:

Uwe Dannen, Knipex-Werk C. Gustav Putsch KG

Verschleißbeurteilung und deren Vorhersage ist eine tägliche Herausforderung in der Massivumformung. Im Vorhaben wurden Möglichkeiten für eine gezielte Vorhersage des Verschleißes und die Planung damit verbundener Aufwendungen und Kosten entwickelt. Diese Möglichkeiten haben unsere Teilnahme am Forschungsprojekt bestärkt. Eine Übertragung der Erkenntnisse aus der Kraftmessung im Gesenk in die Simulation ist heute schon möglich. Weitere Praxisversuche mit anderen Gesenkgeometrien müssten aber noch durchgeführt werden. Die Forschungsergebnisse zeigen auf, dass eine gezielte Vorhersage noch immer nur mit einigen konstanten Parametern möglich ist. In der Praxis sind die Einflussfaktoren auf die Gesenkstandmenge aber leider nicht so konstant. Zur Verifizierung müssten beispielsweise Schmiede- und Gesenktemperatur, Materialien, Sprühkühlung oder Oberflächenverzunderung mit in die Bewertung einfließen. Fazit: Es gibt noch weiteren Forschungsbedarf.

Quellen:

[1] Bach, F.-W.: Prozesskette Präzisionsschmieden, Springer Verlag, Garbsen, 2014

[2] Reim, J.: Erfolgsrechnung – Wertsteigerung durch Wertschöpfung. Grundlagen, Konzeption, Instrumente. Springer Fachmedien, Wiesbaden 2015.

[3] Schellenberg, D. et al..: Reststandmenge von Schmiedewerkzeugen punktgenau prognostizieren. In: stahl + eisen, Maenken Kommunikation GmbH (2021), H. 8, S. 50-51. ISSN: 0340-4803.

Autoren:

Dipl.-Ing. Mareile Kriwall, 1985, Abteilungsleiterin Prozesstechnik, IPH gGmbH, kriwall@iph-hannover.de, Tel.: 0511 27076 330

David Schellenberg, M.Sc., 1993, ehemaliger Projektingenieur der Abteilung Prozesstechnik, IPH gGmbH

Dr.-Ing. Malte Stonis, 1979, Koordinierender Geschäftsführer, IPH gGmbH

Prof. Dr.-Ing. Bernd-Arno Behrens, 1964, Geschäftsführender Gesellschafter, IPH gGmbH und Institutsleitung des Instituts für Umformtechnik und Umformmaschinen

Über das Forschungsprojekt: Das Forschungsvorhaben ist abgeschlossen. Der Schlussbericht steht der interessierten Öffentlichkeit in Kürze zur Verfügung und kann entweder über die FQS – Forschungsgemeinschaft Qualität e. V. oder die Forschungseinrichtung auf Anfrage bezogen werden. Projektwebsite: https://www.iph-hannover.de/de/forschung/forschungsprojekte/?we_objectID=5878 Projektvideo: https://youtu.be/K1sSqYiohmk?feature=shared Über die FQS: Vorstellung der FQS Forschungsgemeinschaft Qualität e.V. Kontakt:

Das IGF-Vorhaben 21676 N der FQS – Forschungsgemeinschaft Qualität e. V., August-Schanz-Straße 21A, 60433 Frankfurt am Main wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Die FQS – Forschungsgemeinschaft Qualität e. V. (FQS) unterstützt seit 1989 die anwendungsorientierte Forschung rund um das Thema Qualität in Deutschland. Sie versteht sich selbst als Forschungsbereich der Deutschen Gesellschaft für Qualität e. V. (DGQ) und wird von ihr getragen. Die FQS fördert innovative Forschungsideen über das Instrument der Industriellen Gemeinschaftsforschung (IGF) und des Forschungsnetzwerks CORNET des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK). Ziele der Förderung sind möglichst anwendungsnahe Forschungsideen, die einen unmittelbaren Nutzen für die Wirtschaft, insbesondere für kleine und mittelständische Unternehmen (KMU), erbringen.

Wer ist die FQS Forschungsgemeinschaft Qualität e.V. und was tut sie? Lernen Sie den Forschungsbereich der DGQ kennen und erfahren Sie von Dr. Christian Kellermann-Langhagen, wissenschaftlicher Geschäftsführer der FQS, wie die FQS arbeitet, welche Themen beforscht werden und wie sich Unternehmen in der FQS beteiligen und von den eingesetzten Förderprogrammen profitieren können.

FQS – Forschungsgemeinschaft Qualität e. V.

August-Schanz-Straße 21A

60433 Frankfurt am Main

infofqs@dgq.de

Neues FQS-Forschungsprojekt METIS: Effektive Bewertung von IT-Werkzeugen für die kollaborative Produktentwicklung

Vor dem Hintergrund von Industrie 4.0 hat die kollaborative Entwicklungsarbeit stark zugenommen, da der gesamte Produktlebenszyklus von der Idee bis zum Service berücksichtigt werden muss. Um effektiv zusammenzuarbeiten, müssen Unternehmen eine hohe Interoperabilität in Bezug auf Prozesse, IT-Systeme und gemeinsame Daten gewährleisten. Die Schaffung geeigneter IT-technischer Voraussetzungen für eine effektive kollaborative Produktentwicklung stellt Unternehmen jedoch vor große Herausforderungen. Gerade in kleinen und mittleren Unternehmen (KMU) fehlt es in der Zusammenarbeit oftmals an einer zweckmäßigen IT-Anbindung, wodurch eine Vernetzung häufig nur ad hoc mit bestehenden Systemen stattfindet.

Im Rahmen des neuen Forschungsprojekts METIS der FQS – Forschungsgemeinschaft Qualität e. V. soll in einem Zeitraum von zwei Jahren eine niederschwellige Methode zur kontextabhängigen Analyse, Bewertung und Konfiguration von IT-Tool-Stacks für die kollaborative Produktentwicklung entwickelt werden. Ein IT-Tool-Stack ist die Summe aller informationstechnischen Anwendungen eines Bereichs.

Wissenschaftler:innen der Fachbereiche Qualitätswissenschaft und Industrielle Informationstechnik der Technischen Universität Berlin wollen dazu ein Assistenzsystem aufbauen, das insbesondere KMU mit Ressourcen- und Know-how-Begrenzungen einen einfachen Zugang ermöglicht. Dabei sollen auch Software-as-a-Service (SaaS)-Technologien berücksichtigt werden, die eine einfache und nutzungsbasierte Bezahlung ermöglichen und den finanziellen Aufwand für Unternehmen reduzieren. Durch das als interaktives Dashboard umgesetzte Assistenzsystem sollen KMU dazu befähigt werden, die Gestaltungsmöglichkeiten hinsichtlich der IT-Tool-Stacks in der kollaborativen Produktentstehung bereits in der Anbahnungsphase zu bewerten, auszuwählen und anforderungsgerecht zu implementieren.

Elf Industriepartner begleiten die Forschungsarbeiten als Mitglieder des projektbegleitenden Ausschusses. Die enge Zusammenarbeit zwischen Wissenschaft und Industrie stellt sicher, dass die entwickelte Methode praxisnah und an die Bedürfnisse der Unternehmen angepasst ist.

Über das Forschungsprojekt:

Das IGF-Vorhaben 22534 N der FQS – Forschungsgemeinschaft Qualität e. V., August-Schanz-Straße 21A, 60433 Frankfurt am Main wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Weitere Informationen zum Projekt und zu Beteiligungsmöglichkeiten können über die Geschäftsstelle der FQS bezogen werden:

FQS – Forschungsgemeinschaft Qualität e. V.

August-Schanz-Straße 21A

60433 Frankfurt am Main

Über die FQS

Die FQS – Forschungsgemeinschaft Qualität e. V. (FQS) unterstützt seit 1989 die anwendungsorientierte Forschung rund um das Thema Qualität in Deutschland. Sie versteht sich selbst als Forschungsbereich der Deutschen Gesellschaft für Qualität e. V. (DGQ) und wird von ihr getragen. Die FQS fördert innovative Forschungsideen über das Instrument der Industriellen Gemeinschaftsforschung (IGF) und des Forschungsnetzwerks CORNET des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK). Ziele der Förderung sind möglichst anwendungsnahe Forschungsideen, die einen unmittelbaren Nutzen für die Wirtschaft, insbesondere für kleine und mittelständische Unternehmen (KMU), erbringen.

www.fqs.de

Neuer FQS-Band und Online-Tool zur Bewertung und Verbesserung der kollaborativen Produktentwicklung ab sofort verfügbar

Die heutige Produktentwicklung ist stark geprägt durch kollaborative Entwicklungsprojekte. Die partnerschaftliche Entwicklung von Produkten erfordert eine enge Abstimmung zwischen den beteiligten Unternehmen, insbesondere hinsichtlich der verschiedenen Prozess- und IT-Schnittstellen. Insbesondere für kleine und mittelständische Unternehmen (KMU) stellt das aufgrund begrenzter Ressourcen eine Herausforderung dar. Um eine erfolgreiche Zusammenarbeit in kollaborativen Entwicklungsprojekten zu gewährleisten, müssen Prozesse, Vernetzung sowie die Bereitstellung von Daten und Modell in ihrer Qualität abgesichert sein.

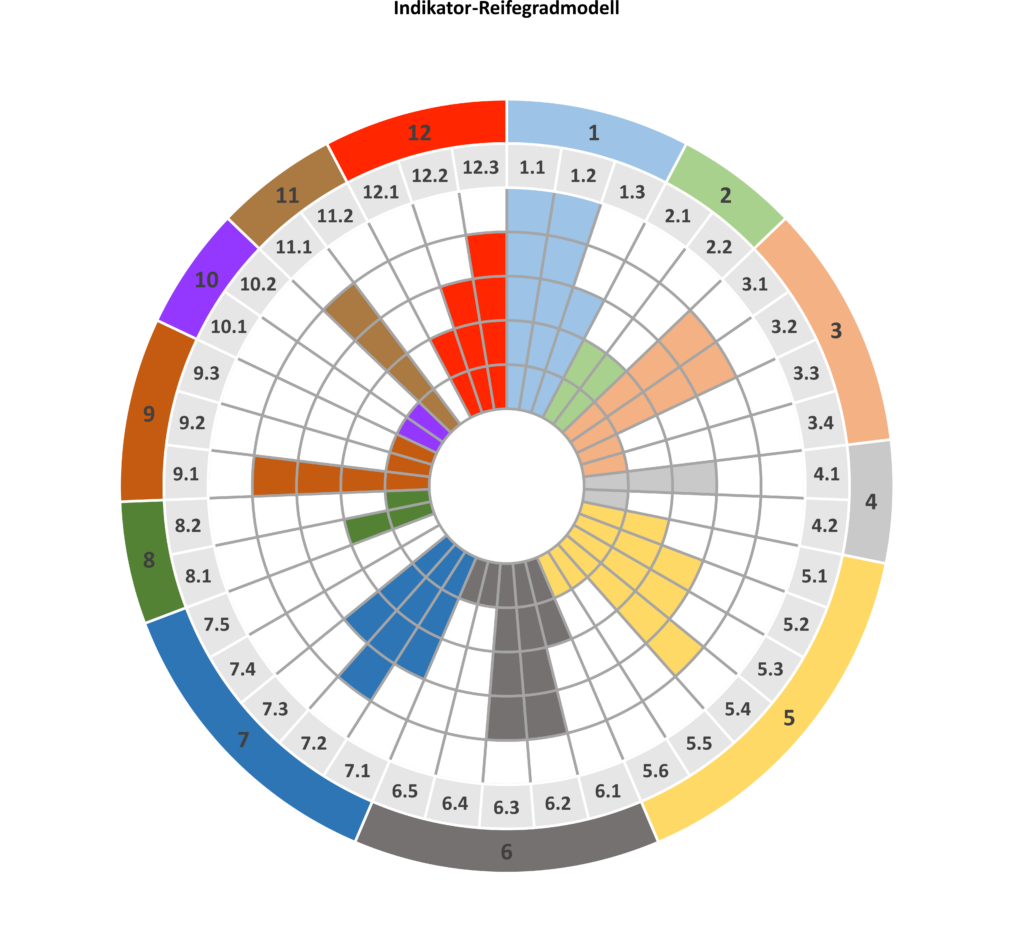

Im FQS-Forschungsprojekt „DIP – Dynamisches Referenzmodell der IT- und Prozessqualität in der digitalen vernetzten Produktentwicklung in KMU“, durchgeführt von der Technischen Universität Berlin (TU Berlin), wurde ein Reifegradmodell entwickelt, das die Qualität der kollaborativen Produktentwicklung ganzheitlich bewertet und Verbesserungsmaßnahmen zur Steigerung und Sicherung insbesondere der Prozess- und IT-Qualität empfiehlt. Das Kollaborations-Reifegradmodell bietet dafür ein leicht anwendbares Assistenzsystem, welches speziell KMU darin unterstützt, eine dynamische Bewertung in Abhängigkeit vom Projektkontext durchzuführen. KMU erhalten dadurch die Möglichkeit, ihre Entwicklungsumgebung in kollaborativen Projekten einfach, schnell und selbstständig zu bewerten und Optimierungspotentiale zu erkennen.

Dr. Christian Kellermann-Langhagen, wissenschaftlicher Geschäftsführer der FQS, erklärt, wie Unternehmen auf die Forschungsergebnisse zugreifen und von ihnen profitieren können:

„Die Ergebnisse des Forschungsprojektes stehen allen interessierten Unternehmen zur Verfügung. In Zusammenarbeit mit der TU Berlin ist ein FQS-Band im Rahmen der FQS-DGQ-Schriftenreihe erschienen, der Unternehmen in der Anwendung und Nutzung der erarbeiteten Ergebnisse unterstützen soll. Darüber hinaus können Unternehmen mithilfe eines zum Projekt entwickelten Online-Tools die Qualität ihrer Zusammenarbeit selbstständig bewerten. Das individuelle Reifegradergebnis kann im Anschluss als PDF-Datei heruntergeladen werden. Neben Analysen zu den unterschiedlichen Bereichen der Entwicklungsumgebung und der Kollaboration erhalten Unternehmen konkrete Handlungsempfehlungen, um so Verbesserungspotentiale zu heben.

Das Thema verfolgen wir in der FQS auch weiterhin: Vor kurzem ist bei uns das Forschungsvorhaben „METIS“ als Folgeprojekt gestartet, das wir ebenfalls mit der TU Berlin umsetzen. Dieses Forschungsprojekt beschäftigt sich mit der Entwicklung einer niederschwelligen Methode zur Analyse und zweckmäßigen Konfiguration von IT-Tool-Stacks für die kollaborative Produktentstehung.“

FQS-Band „Reifegradmodell für die kollaborative Produktentwicklung“ – zum Download »

Online-Tool zur selbstständigen Reifegradbewertung – zum Online-Tool »

Weiterführende Informationen zum FQS-Folgeforschungsprojekt METIS »

FQS-Forschungsprojekt „AM Analytics“: Frühzeitige Defekterkennung für pulverbettbasierte additive Fertigungsprozesse

Die Technologie der „Laser Powder Bed Fusion“ (L-PBF-Verfahren) ermöglicht es, Bauteile aus metallischen Werkstoffen additiv zu fertigen. Dabei wird Metallpulver durch einen Laserstrahl selektiv aufgeschmolzen und Bauteile Schicht für Schicht aufgebaut. Diese Form der laser-additiven Fertigung birgt große Potenziale für die industrielle Produktion, da sie beispielsweise die Fertigung individualisierter Bauteile mit unterschiedlichen Geometrien ermöglicht. Eine zentrale Herausforderung für den Einsatz und die weitere Etablierung des Verfahrens in der industriellen Fertigung stellt die qualitätssichere Gestaltung von L-PBF-Prozessen dar.

Im Rahmen des Forschungsprojektes „AM Analytics“ der FQS – Forschungsgemeinschaft Qualität e.V. entwickeln Wissenschaftlerinnen und Wissenschaftler der Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT und der Helmut-Schmidt-Universität/Universität der Bundeswehr Hamburg eine automatisierte In-situ-Defekterkennung für die pulverbettbasierte additive Fertigung.

Im Interview gibt Philipp Kohlwes, Head of L-PBF am Fraunhofer IAPT, einen Ausblick auf die entstehende Lösung und erklärt, wie Unternehmen von den Forschungsergebnissen profitieren können.

Aus welcher Problemstellung heraus ist das Forschungsprojekt entstanden?

Philipp Kohlwes: Die Qualitätssicherung des L-PBF-Prozesses stellt aufgrund unzureichender Prozesskontrolle und Wiederholbarkeit noch eine Herausforderung für die industrielle Etablierung des Verfahrens dar. Die Folge sind erhöhte Kosten durch Ausschussproduktion. In der Serienfertigung liegt die Ausschussquote durchschnittlich bei 10 – 15 %, bei Produkteinführungen oder Produktionsumstellungen sind es sogar 60 %.

Welche Lösung wird im Forschungsprojekt AM Analytics entwickelt?

Philipp Kohlwes: In unserem Forschungsprojekt wollen wir eine frühzeitige Defekterkennung für den additiven Fertigungsprozess entwickeln, um so die Produktionskosten um mindestens 40 % zu reduzieren. Dazu soll eine In-situ-Defekterkennung entstehen, die in Kombination mit einer intelligenten KI-Datenauswertung kritische Defekte bereits während des additiven Bauprozesses erkennen kann. Mit der Lösung wird eine Detektionswahrscheilichkeit von mehr als 98 % angestrebt.

Wer soll von den Ergebnissen profitieren und welcher konkrete Nutzen ergibt sich für Unternehmen?

Philipp Kohlwes: Schauen wir uns ein Beispiel an: Ein KMU verfügt über fünf additive Fertigungsanlagen mit einer Anlagenauslastung von 64 % im Zweischichtbetrieb. Eine solche Produktion wird durchschnittlich circa 1.800 Baujobs im Jahr durchführen können. Die Fertigungskosten eines einzelnen Baujobs betragen erfahrungsgemäß circa 2.000 Euro. Als typische Ausschussquote werden 12,5 % angenommen.

Berechnen wir für dieses Beispiel die ausschussbedingten Produktionskosten, die durch das Projekt pro Jahr für das KMU eingespart werden können, kommen wir auf einen Betrag von 0,45 Millionen Euro pro Jahr.

Zusätzlich kann durch eine zuverlässige ortsaufgelöste In-situ-Defekterkennung die nachgelagerte Qualitätssicherung effizienter durchgeführt werden. So lassen sich weitere Kosten einsparen. Werden bei dem oben genannten KMU sicherheitskritische Bauteile produziert, so entsprechen die Kosten für die nachgelagerte Qualitätssicherung 70 % der Herstellkosten. Es wird angenommen, dass durch die zuverlässige In-situ-Defekterkennung 50 % der nachgelagerten Qualitätssicherungskosten eingespart werden, da die kritischen Defekte bereits lokalisiert sind. Somit ergibt sich die eine Kostenersparnis von 1,26 Millionen Euro pro Jahr.

Die Rechnung zeigt, dass ein KMU durch frühzeitiges Abbrechen fehlerhafter Baujobs und effizientere nachgelagerte Qualitätssicherung Kosten in Höhe von 1,7 Millionen Euro jährlich einsparen kann.

Wie sieht das weitere Vorgehen im Projekt aus?

Philipp Kohlwes: Zunächst werden die L-PBF Qualitätsanforderungen an die additive Fertigung ermittelt und dokumentiert. Anschließend sollen Experimente mit defektbehafteten Probekörpern durchgeführt werden, die auf industrierelevanten Defekten basieren. In einem weiteren Arbeitspaket werden wir mit Fokus auf die Nutzbarkeit für Algorithmen des maschinellen Lernens eine neuartige Datenstruktur mit kombinierter Sensorik und Prüfdaten entwickeln. Für die entstehende KI-Defektanalytik konzipieren wir im Anschluss mögliche KI-Modelle auf multimodalen Sensordaten und erarbeiten Bewertungskriterien für die Modelle. Auswahl und Hyperparameteroptimierung des KI-Modells wird dann auf Basis der Bewertungskriterien erfolgen. Um Defektergebnisse für die digitale Überlagerung zur Verfügung zu stellen, werden dann Prüfkörper vollständig mit etablierten Messverfahren untersucht. So soll am Ende ein validierter KI-Defektdetektions-Algorithmus zur zuverlässigen Prognose von Defekten basierend auf In-situ-Messdaten der kombinierten Sensortechnologie entstehen.

Stimmen aus dem Projektbegleitenden Ausschuss: Autoflug GmbH

Gemeinsam mit zehn weiteren Industriepartnern ist die Autoflug GmbH als Mitglied des projektbegleitenden Ausschusses „AM Analytics“ an den Forschungsarbeiten beteiligt. Zum Projektstart berichtet Dr. Oliver Burkhardt, Leiter Technologie & Patentmanagement, warum die Autoflug GmbH sich dazu entschieden hat, im Projekt mitzuwirken und zeigt welche Erfahrungen das Unternehmen aus der Praxis einbringen kann.

Dr. Oliver Burkhardt, Autoflug GmbH

Das Forschungsprojekt befasst sich mit der Bauteilqualität in additiven Fertigungsverfahren während des Herstellprozesses sowie mit der frühzeitigen Defekterkennung. Für einen industriellen Endanwender sind Defektraten ein wirtschaftlicher Faktor im Herstellprozess. Andererseits ist es aber auch ein Faktor, der die Zulassung von Serienbauteilen zeitlich verzögert, kostentechnisch unattraktiv oder sogar ganz unmöglich macht. Vorteile der additiven Fertigung können diese wirtschaftlichen und zulassungsrelevanten Nachteile dann nicht mehr kompensieren. Die im Forschungsprojekt entstehende In-situ-Lösung soll dazu beitragen diese Defektraten zu reduzieren.

Mit der Autoflug GmbH haben wir bereits erste Erfahrung in der Entwicklung, Zulassung und Nutzung von additiv gefertigten Bauteilen für den Luftfahrtbereich sammeln können. Dieses Fachwissen zu notwendigen Anforderungen an Bauteile und deren Qualität aus dem Luftfahrtbereich können wir im Rahmen des Forschungsprojektes einbringen, ebenso wie Unterstützung bei der Nachweisführung und die vorhandenen Kontakte zur Zulassungsbehörde.

Über die Interviewpartner:

Philipp Kohlwes, Head of L-PBF, Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT

Oliver Burkhardt, Dr. Ing. Luft- & Raumfahrt und Patentingenieur, Leiter Technologie & Patentmanagement, Autoflug GmbH

https://www.autoflug.com/de/autoflug-gmbh/

Über das Forschungsprojekt:

Das IGF-Vorhaben 22450 N der FQS – Forschungsgemeinschaft Qualität e. V., August-Schanz-Straße 21A, 60433 Frankfurt am Main wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Über die FQS

Die FQS – Forschungsgemeinschaft Qualität e. V. (FQS) unterstützt seit 1989 die anwendungsorientierte Forschung rund um das Thema Qualität in Deutschland. Sie versteht sich selbst als Forschungsbereich der Deutschen Gesellschaft für Qualität e. V. (DGQ) und wird von ihr getragen. Die FQS fördert innovative Forschungsideen über das Instrument der Industriellen Gemeinschaftsforschung (IGF) und des Forschungsnetzwerks CORNET des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK). Ziele der Förderung sind möglichst anwendungsnahe Forschungsideen, die einen unmittelbaren Nutzen für die Wirtschaft, insbesondere für kleine und mittelständische Unternehmen (KMU), erbringen.

www.fqs.de

Kontakt:

FQS – Forschungsgemeinschaft Qualität e. V.

August-Schanz-Straße 21A

60433 Frankfurt am Main

infofqs@dgq.de

Crowdworking qualitätssicher im Unternehmen einsetzen: Neues Projektvideo zeigt Ergebnisse des FQS-Forschungsprojekts „QM für Crowdsourcing“

Die Bedeutung von Crowdsourcing ist in den letzten Jahren stark gestiegen. Bei dieser digitalen Form der Arbeitsorganisation lagern Unternehmen bestimmte Aufgaben mittels eines offenen Aufrufs über das Internet aus. Eine Menge potenzieller Internet-User, die sogenannte „Crowd“, übernimmt die Bearbeitung der Aufgaben und reicht Beiträge zu deren Lösung ein.

Das Spektrum der ausgelagerten Tätigkeiten ist dabei breit gefächert: Es umfasst sowohl komplexe, kreative und entwicklerische Tätigkeiten, wie beispielsweise Ideengenerierung, Innovationen und Produktentwicklung als auch zeitaufwändige Tätigkeiten wie das Markieren von Bildern oder das Programmieren von Makros. Der Einsatz von Crowd-basierten Mechanismen ermöglicht Unternehmen einen einfachen und schnellen Zugriff auf externe Experten sowie Arbeitsleistungen „On Demand“ zu nutzen und interne Ressourcen besser auszuschöpfen. Gerade für kleine und mittelständische Unternehmen (KMU) und Start-ups, die nicht für alle Themen über Fachexperten verfügen, hält Crowdworking große Potenziale bereit.

Die Nutzung der digitalen Arbeitsform stellt jedoch häufig noch eine Herausforderung dar. So stellt sich unter anderem die Frage, inwieweit die Qualität der durch die Crowd eingereichten Beiträge den Erwartungen der Unternehmen entsprechen oder die Beiträge der Crowd Fehler enthalten. Im Rahmen des FQS-Forschungsprojektes „QM für Crowdsourcing“ – durchgeführt von den Fachbereichen Qualitäts- und Prozessmanagement und Wirtschaftsinformatik der Universität Kassel – wurde über einen Zeitraum von zwei Jahren unter anderem ein Referenzprozessmodell mit konkreten Handlungsempfehlungen zur Anpassung und Ergänzung des Qualitätsmanagements entwickelt, das insbesondere KMU dabei unterstützen soll, Crowdsourcing und Crowdworking qualitätssicher einzusetzen.

In einem neu veröffentlichten Projektvideo aus der FQS-Videoreihe stellen die beteiligten Fachbereiche der Universität Kassel die Forschungsarbeiten vor und zeigen, wie Unternehmen von den vorgestellten Lösungen profitieren können. Ergänzt werden die Einblicke durch eine Praxisstimme des am Projekt beteiligten Industriepartners InTec automation GmbH:

Videoreihe der FQS – Forschungsgemeinschaft Qualität e. V.

Das Projektvideo „QM für Crowdsourcing“ ist Teil einer neuen Videoreihe der FQS – Forschungsgemeinschaft Qualität e.V., die die Arbeit und Themen der FQS als Forschungsarm der DGQ vorstellt und Einblicke in aktuelle Forschungsprojekte gibt. Zur Videoreihe »

Möchten Sie mehr zum Thema QM für Crowdsourcing erfahren?

Im nächsten mitgliederexklusiven Chili con Q-Webinar am 29. Juni 2023 von 15:00 bis 16:00 haben Sie die Gelegenheit, das Forschungsprojekt näher kennenzulernen. Sie erfahren:

- Was es mit den Konzepten Crowdworking und Crowdsourcing auf sich hat

- Welche Vorteile und Herausforderungen dieser Ansatz mit sich bringt

- Wie Sie Crowdworking qualitätssicher in Ihrem Unternehmen einsetzen können

Noch kein DGQ-Mitglied? Dann testen Sie jetzt 3 Monate beitragsfrei die DGQ-Schnuppermitgliedschaft und seien Sie beim Webinar am 29. Juni 2023 von 15:00 bis 16:00 Uhr dabei!

Jetzt anmelden »

Weitere Informationen zum Projekt und Kontakt:

Zur Projektwebseite „QM für Crowdsourcing“ »

FQS – Forschungsgemeinschaft Qualität e. V.

August-Schanz-Straße 21A

60433 Frankfurt am Main

infofqs@dgq.de

FQS-Forschungsprojekts MIQFEM: Smartes Fehlermanagementsystem für Kosten- und Zeitersparnis

Um effektive Prozesse zur Fehlerabstellung und -vermeidung umzusetzen, ist die Einführung eines systematischen Fehlermanagementsystem notwendig. Die Grundlage bilden Qualitätsregelkreise. Deren Ziel ist es, Abweichungen und Störungen zu Qualitätsvorgaben zu erkennen, zu analysieren und entsprechende Korrekturmaßnahmen zu ergreifen. Insbesondere kleine und mittelständische Unternehmen (KMU) besitzen jedoch aufgrund begrenzter finanzieller und personeller Ressourcen nur selten ein systematisches Qualitätsmanagement zur umfangreichen Erfassung und Analyse von Qualitätsdaten sowie deren Einbettung in Qualitätsregelkreise.

Im Rahmen des vor Kurzem gestarteten FQS-Forschungsprojektes MIQFEM wird ein smartes Fehlermanagementsystem entwickelt, das die systematische Nutzung einer Fehlerwissensbasis ermöglicht und sich durch die Interaktion mit Mitarbeitenden im ständigen Lernprozess befindet. Das durch KI-Methoden unterstützte System soll in der Lage sein, zukünftige Fehlerereignisse vorherzusagen, Fehlerzusammenhänge frühzeitig zu erkennen, mögliche Problemursachen zu identifizieren und daraus Maßnahmen abzuleiten. Zusätzlich werden Mitarbeitende dialogbasiert bei der Auswahl und Durchführung der Problemlösungsmethoden unterstützt.

Das Fachgebiet Qualitätswissenschaft der Technischen Universität Berlin führt die zweijährigen Forschungsarbeiten durch. Neun Unternehmen begleiten die Forschungsarbeiten als Mitglieder des projektbegleitenden Ausschusses.

Über das Forschungsprojekt:

Das IGF-Vorhaben 22530 N der FQS – Forschungsgemeinschaft Qualität e. V., August-Schanz-Straße 21A, 60433 Frankfurt am Main wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Weitere Informationen zum Projekt und zu Beteiligungsmöglichkeiten können über die Geschäftsstelle der FQS bezogen werden:

FQS – Forschungsgemeinschaft Qualität e. V.

August-Schanz-Straße 21A

60433 Frankfurt am Main

infofqs@dgq.de

FQS-Forschungsprojekt: Das ISO GPS-System erfolgreich in die Praxis integrieren