ISO-GPS: Oberflächenbeschaffenheit / Rauheit (ISO 21920)

Die DIN EN ISO 1302 für die Angaben der Oberflächenbeschaffenheit und die Normen zu den Begriffen, den Parametern und den Spezifikationsoperatoren wurden im Dezember 2022 durch die neue Normenreihe DIN EN ISO 21920 ff. ersetzt. Zurzeit stehen folgende Normen zur Verfügung:

- DIN EN ISO 21920-1:2022-12

GPS – Profile Teil 1: Angabe der Oberflächenbeschaffenheit

(Ersatz für DIN EN ISO 1302:2002) - DIN EN ISO 21920-2:2022-12

GPS – Profile Teil 2: Begriffe und Parameter für die Oberflächenbeschaffenheit

(Ersatz für DIN EN ISO 4287, DIN EN ISO 13565-2, -3) - DIN EN ISO 21920-3:2022-12

GPS – Profile Teil 3: Spezifikationsoperatoren

(Ersatz für DIN EN ISO 4288)

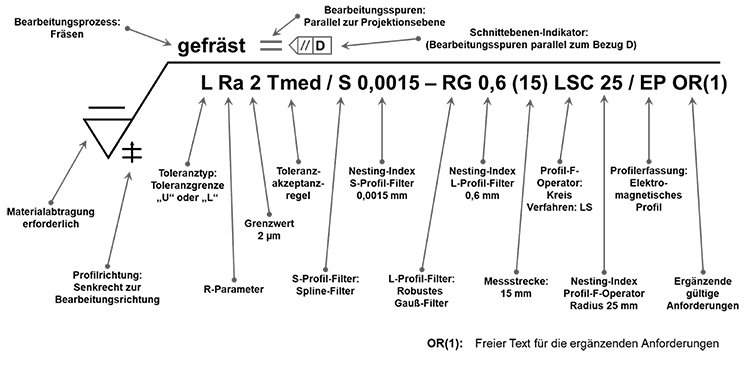

Mit diesen Normen sind neue Angabemöglichkeiten und Regeln vorhanden:

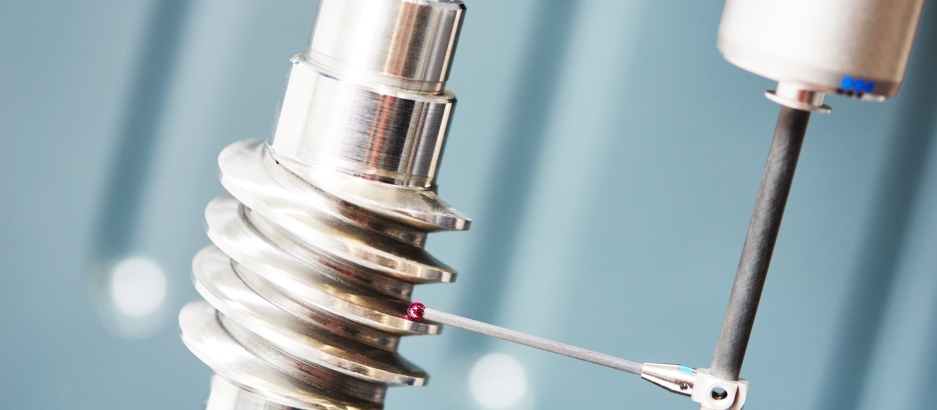

- Oberflächenmessverfahren (mechanische und elektromechanische Profile)

und Messrichtung (Profilrichtung) - Filterung nach der Normenreihe DIN EN ISO 16610-21 und DIN EN ISO 16610-31.

- Spezielle Mess- und Auswerteverfahren zur Beurteilung der Funktion einer Oberfläche.

- Angaben und Auswertung von Materialanteil/Traganteil sind definiert.

- Die Messparameter werden nicht mehr nach einer Vormessung bestimmt, sondern aus

der Spezifikation (Zeichnungsangabe oder default nach Norm). - Keine Unterscheidung zwischen periodischen und nicht-periodischen Profilen bei der Filterung.

Da die ISO 21920 die ISO 1302 ersetzt, gilt bei Zeichnungsänderung automatisch die neue Norm. Wenn das nicht gewollt ist, muss hinter der alten Norm ISO 1302:2002 das Ausgabedatum ergänzt werden.

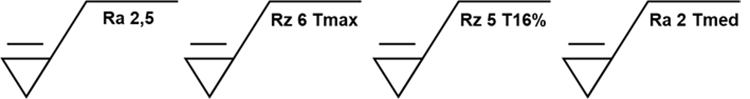

Die aktuellen Toleranzakzeptanzregeln sehen drei Spezifikatoren vor:

- „Tmax“ – Höchstwert-Toleranzakzeptanzregel ist anzuwenden

- „T16%“ – 16%-Toleranzakzeptanzregel ist anzuwenden

- „Tmed“ – Median- Toleranzakzeptanzregel ist anzuwenden (n ≥ 3)

(Messwerte außerhalb der Spezifikation werden nicht berücksichtigt)

Die Höchstwert-Toleranzakzeptanzregel „Tmax“ stellt die Default-Definition dar. Sie gilt mit und ohne „Tmax“-Angabe. Tmax kann zur Eindeutigkeit an einer Spezifikation angegeben werden.

Mögliche Zeichnungseintragungen nach DIN EN ISO 21920-1

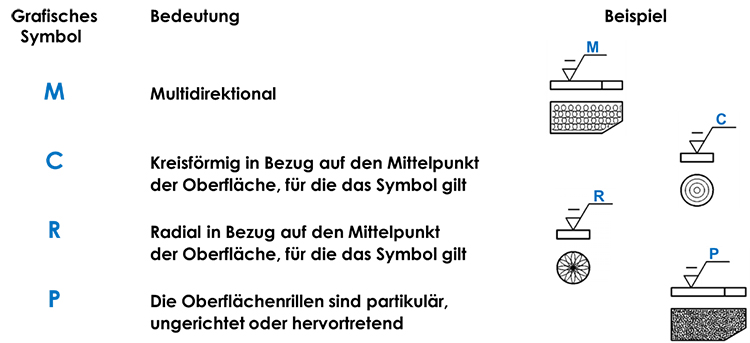

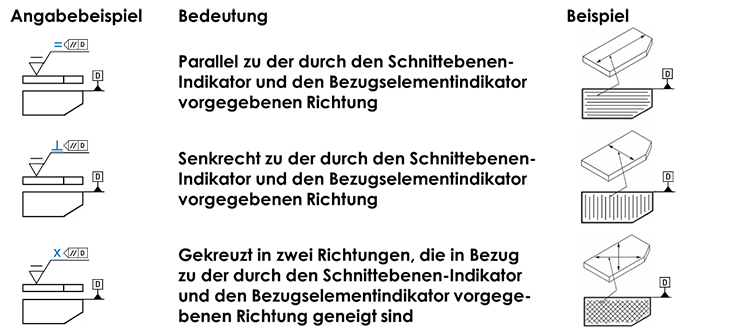

Angabe der Oberflächenrillen ohne einen Bezug

Angabe der Oberflächenrillen und der Richtung der Bearbeitungsspuren in Bezug zu einem Geometrieelement des Werkstücks

Abb. 4: Angabe der Oberflächenrillen und der Richtung der Bearbeitungsspuren in Bezug zu einem Geometrieelement des Werkstücks

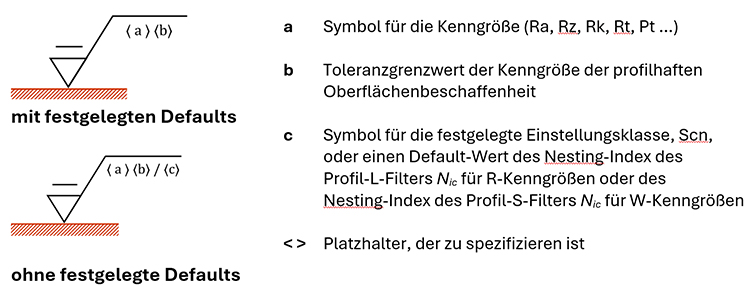

Mindestangabe von Kenngrößen mit und ohne festgelegte Defaults

Aktuelle Begrifflichkeiten zur Oberflächenbeschaffenheit nach DIN EN ISO 21920

| Begrifflichkeit | Definition |

|---|---|

| S-Filter (S – small) | Filter zur Eliminierung kurzwelliger Anteile (Tiefpass-Filter) -> (bisher λs) (Profil-Filtertypen der Normenreihe ISO 16610) |

| L-Filter (L – large) | Filter zur Eliminierung langwelliger Anteile (Hochpass-Filter) -> (bisher λc)(Profil-Filtertypen der Normenreihe ISO 16610) |

| F-Operator | Formentfernung (z.B. LS-Linie, LS-Radius, Polynom) |

| Nesting Index (Nis, Nic, Nif) | Numerischer Wert für S-Filter, L-Filter oder Form-Operator (Grenzwellenlänge) |

| Profilpunktkenngröße (Auswertelängen-Kenngrößen) | definiert über alle Messpunkte des Profils (gilt für die Mehrzahl der Parameter – alte, umbenannte und neue) |

| Merkmalkenngröße (Abschnittlängen-Kenngrößen) | an ausgewählten topografischen Merkmalen definiert (gilt nur für wenige Parameter) |

| le – Auswertelänge | (bisher Gesamtmessstrecke ln) / Auswertelängen-Kenngrößen |

| lsc – Abschnittslänge | (bisher Einzelmessstrecke lr) / Abschnittslängen-Kenngrößen |

| nsc – Anzahl Abschnitte | (bisher Anzahl Einzelmessstrecken) |

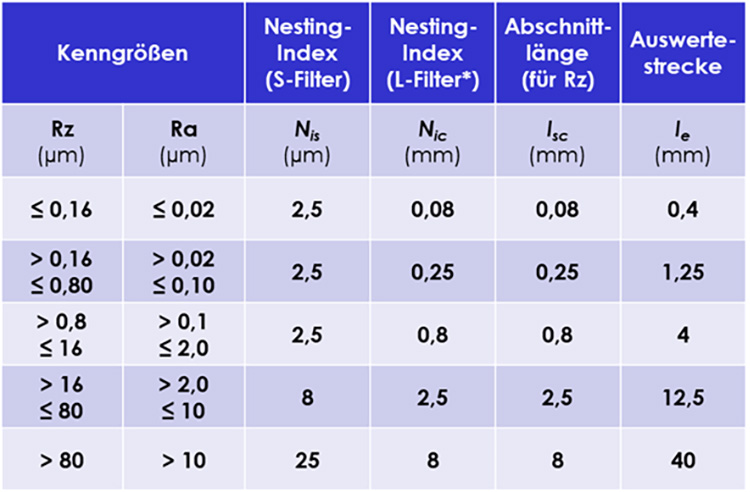

Messbedingungen für Rz und Ra nach ISO 21920-3

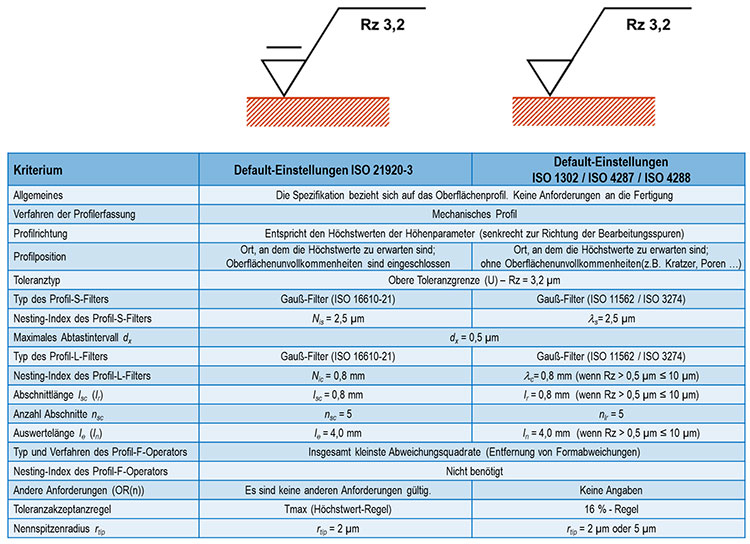

Interpretation und Vergleich von Zeichnungsangaben

| Informieren Sie sich in weiteren Fachartikeln der ISO-GPS-Beitragsreihe In der ISO-GPS-Beitragsreihe erhalten Sie einen kompakten Überblick über das ISO-GPS-System, den aktuellen Normungsstand, den Tolerierungsgrundsätze, dem GPS-Matrix-Modell und die Möglichkeiten zur Anwendung:

|

Der Autor Manfred Weidemann ist DGQ-Trainer und Geschäftsführer von Quality Office. Quality Office betreut seit über 25 Jahren kleine und mittelständische Unternehmen in den Bereichen Qualitätsmanagement, Prozessoptimierung, Zeichnungsprüfung und Längenprüftechnik/Fertigungsmesstechnik.

ISO-GPS: Aktuelle Allgemeintoleranzen – ISO 22081

Wie schon im März 2017 vom Deutschen Institut für Normung (DIN) angekündigt, wurde die Norm mit den Angaben zu den Allgemeintoleranzen (ISO 2768-2) durch die neue ISO 22081 ersetzt. Die Gründe sind nicht eindeutige Vorgaben und große Lücken bezüglich der vollständigen und eindeutigen Tolerierungsmöglichkeiten.

Durch die Anwendung der bisherigen „Plus-Minus-Tolerierung“ (Zweipunkt-Messung) sind Produktspezifikationen nachweislich schon immer mehrdeutig. Dies kann aufgrund eines großen Interpretationsspielraums zu vertragsrechtlichen Problemen zwischen Herstellern und Abnehmern führen.

Dass die „Plus-Minus-Tolerierung“ dazu geeignet ist, die Geometrie eines Bauteils vollständig, eindeutig sowie funktions- und prüfgerecht zu spezifizieren, ist ein Irrtum, den viele Verantwortliche nicht wahrhaben wollen. Mit der Einführung der neuen ISO 22081 sollen die Produktspezifikationen und die Prüfungen mit den Konformitätsnachweisen vollständig und eindeutig werden.

Da die ISO 22081 die ISO 2768-2 ersetzt, gilt bei Zeichnungsänderung automatisch die neue Norm. Wenn das nicht gewollt ist, muss hinter der alten Norm ISO 2768 das Ausgabedatum ergänzt werden.

Beispiel: ISO 2768-2:1989

Genau genommen führt diese Ersatzbeziehung dazu, dass jede undatierte Angabe der ISO 2768-2 (zum Beispiel auf Produktzeichnungen vor der Veröffentlichung von ISO 22081:2021) auf ISO 22081 übergeht. Dies verursacht in einem Vertragsverhältnis möglicherweise erhebliche Risiken, wenn die entsprechenden Unterlagen nicht aufwändig überarbeitet werden:

- In der ISO 22081 werden keine Toleranzwerte in Abhängigkeit von Nennmaßen vorgegeben.

- Sie unterscheidet allgemeine geometrische Spezifikationen und allgemeine Maßspezifikationen.

- Zur Tolerierung kommen allgemeine geometrische Spezifikationen (Flächenprofiltoleranz) und allgemeine Größenmaßspezifikationen zum Einsatz.

- Der erforderliche Toleranzwert und ein vollständiges Bezugssystem müssen vom Konstrukteur festgelegt werden.

- Die Regeln und Spezifikationen der ISO 22081 gelten ausschließlich für integrale Geometrieelemente (Größenmaßelemente, wirkliche Werkstückoberfläche).

- Die Regeln und Spezifikationen der ISO 22081 gelten nicht für abgeleitete Geometrieelemente oder integrale Linien oder andere Maße (Stufenmaße, Bohrungsabstände …) als lineare Größenmaße oder Winkelgrößenmaße.

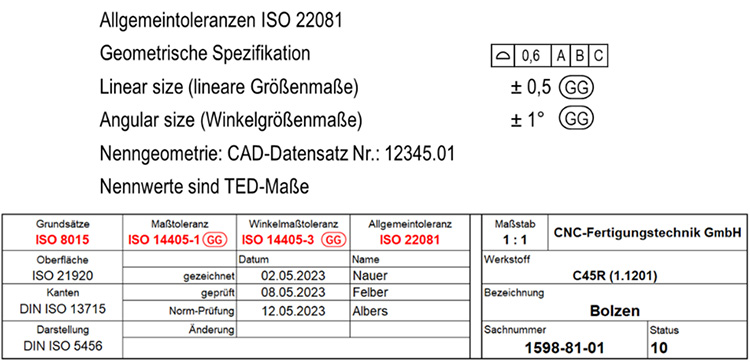

Beispiel zu möglichen Angaben am Schriftfeld:

Abb. 1: Beispiel zu möglichen Angaben am Schriftfeld der ISO 2768-2:1989 (Quelle: www.quality-office.de)

Die Toleranzwerte können direkt oder als Variable mit Toleranztabelle (zum Beispiel Werknorm, DIN 2769 …) angegeben werden!

Ergänzende Allgemeintoleranzen – DIN 2769

Die Norm DIN 2769 dient zur Ergänzung der Allgemeintoleranzen der DIN EN ISO 22081. Sie entstand auf Anregung der deutschen Industrie, um das etablierte Konzept mit festgelegten Toleranzwerten und Toleranzklassen ISO-GPS-konform fortzuführen.

- Im Gegensatz zur ISO 2768-Reihe gibt es mehr Toleranzklassen und die Anwendung ist technologie- und materialunabhängig.

- Die Konstruktion ist gefordert, die Grundsätze des ISO-GPS-Systems nach DIN EN ISO 8015 einzuhalten und alle Geometrieelemente, vollständig und eindeutig zu spezifizieren.

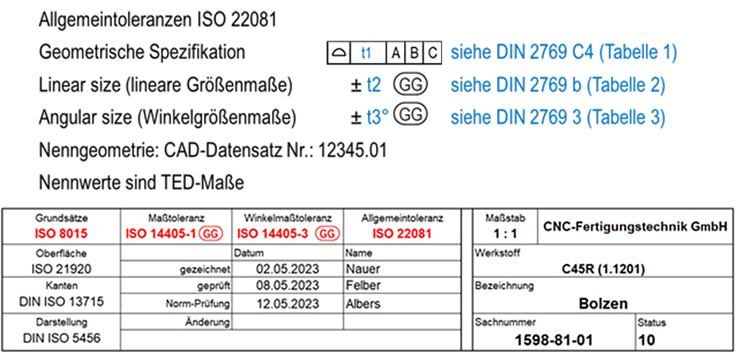

Beispiel zu möglichen Angaben am Schriftfeld:

Abb. 2: Beispiel zu möglichen Angaben am Schriftfeld der DIN EN ISO 22081 (Quelle: www.quality-office.de)

Die Flächenprofiltoleranz beträgt 1,6 mm. Die Toleranz für lineare Größenmaße ist abhängig vom jeweiligen Nennmaß. Beispiel: bei 35 mm beträgt die Toleranz ± 0,3 mm. Die Toleranz für Winkelgrößenmaße ist abhängig vom jeweiligen Nennwinkel. Beispiel: bei 40° beträgt die Toleranz ± 2°.

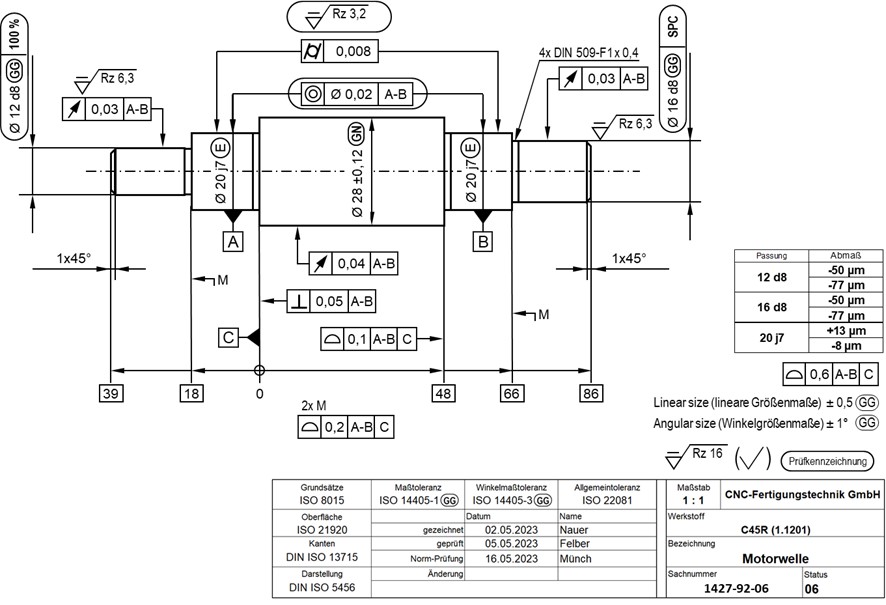

Beispiel zu möglichen Angaben an einer Welle:

| Informieren Sie sich in weiteren Fachartikeln der ISO-GPS-Beitragsreihe In der ISO-GPS-Beitragsreihe erhalten Sie einen kompakten Überblick über das ISO-GPS-System, den aktuellen Normungsstand, den Tolerierungsgrundsätze, dem GPS-Matrix-Modell und die Möglichkeiten zur Anwendung:

|

Der Autor Manfred Weidemann ist DGQ-Trainer und Geschäftsführer von Quality Office. Quality Office betreut seit über 25 Jahren kleine und mittelständische Unternehmen in den Bereichen Qualitätsmanagement, Prozessoptimierung, Zeichnungsprüfung und Längenprüftechnik/Fertigungsmesstechnik.

ISO-GPS: Geometrische Tolerierung (Form- und Lagetoleranzen)

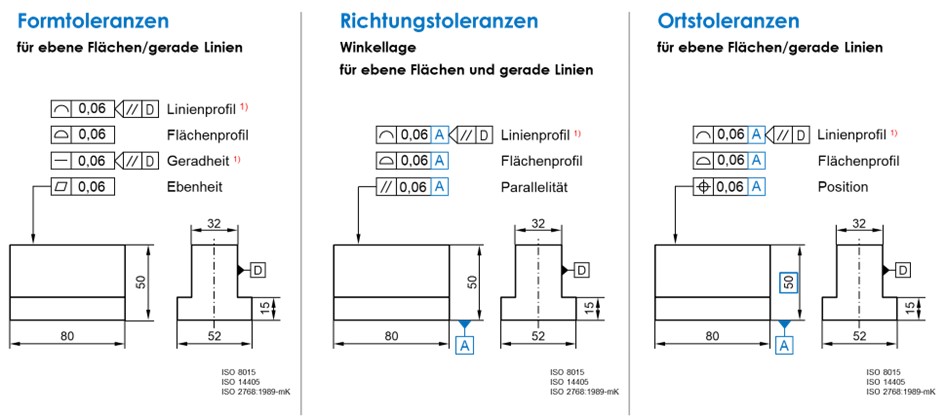

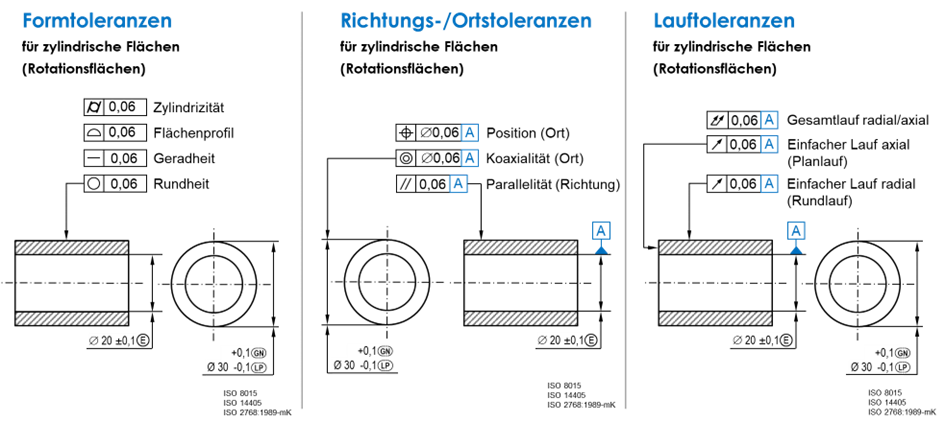

Unter der geometrischen Tolerierung versteht man die Festlegung der Form-, Richtungs- Orts- und Lauftoleranzen zur Spezifikation von Werkstücken. Aktuell beinhaltet die Norm DIN EN ISO 1101 die gültigen Regeln und Symbole zur geometrischen Tolerierung der Bauteile.

Neben der geometrischen Tolerierung konzentriert sich die dimensionelle Tolerierung auf die zulässigen Abweichungen der lineare Größenmaße und Winkelgrößenmaße. Lesen Sie hier mehr dazu.

DIN EN ISO 1101 – Tolerierung von Form, Richtung, Ort und Lauf

DIN EN ISO 1101 enthält grundlegende Informationen und Regeln für die geometrische Tolerierung von Werkstücken. Hierzu zählen Definitionen der Form- und Lagetoleranzen, Symbole und Zeichnungsangaben. Folgende Toleranzen werden unterschieden:

- Formtoleranzen: Geradheit, Ebenheit, Rundheit, Zylinderform

- Richtungstoleranzen: Rechtwinkligkeit, Parallelität, Neigung

- Ortstoleranzen: Position, Konzentrizität, Koaxialität, Symmetrie

- Lauftoleranzen: Rundlaufspezifikationen axial und radial

- Linien- und Flächenprofiltoleranzen (Details: ISO 1660)

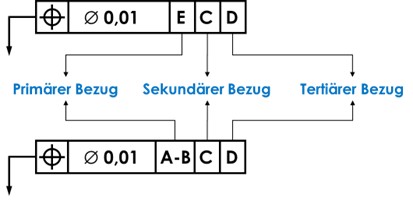

DIN EN ISO 5459 – Bezüge und Bezugssysteme

Die Basis für die Bemaßung der Lagetolerierungen von geometrischen Elementen und für deren Prüfung (Ausrichtung) ist der Bezug beziehungsweise das Bezugssystem. In der Norm DIN EN ISO 5459 (GPS) – Geometrische Tolerierung – Bezüge und Bezugssysteme sind die geltenden Regeln enthalten.

- Einzelbezüge, gemeinsame Bezüge, Bezugssysteme

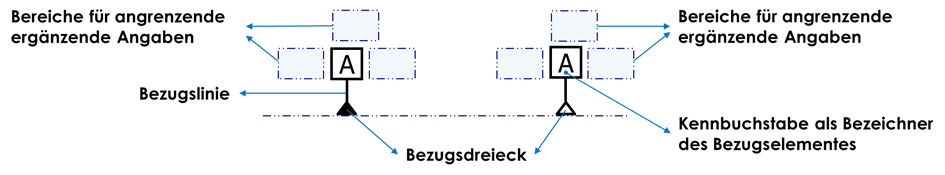

- Kennzeichnung der Bezugselemente

- Symbole für Bezugsstellenangaben

- Modifizierersymbole

- Eintragungsregeln

- Assoziation (messtechnische Zuordnung) von Bezügen

Bezüge und Bezugssysteme nach DIN EN ISO 5459

Bezüge sind theoretisch exakte Geometrieelemente, die aus Punkten, Geraden, Flächen oder Kombinationen daraus gebildet werden können. Diese idealen assoziierten Geometrieelemente werden aus den angegebenen Bezugselementen am Werkstück gebildet.

Sie dienen der Aufnahme und Ausrichtung zur Herstellung und Prüfung der Werkstücke mit geometrischen Toleranzen und werden durch einen Bezugsindikator angegeben.

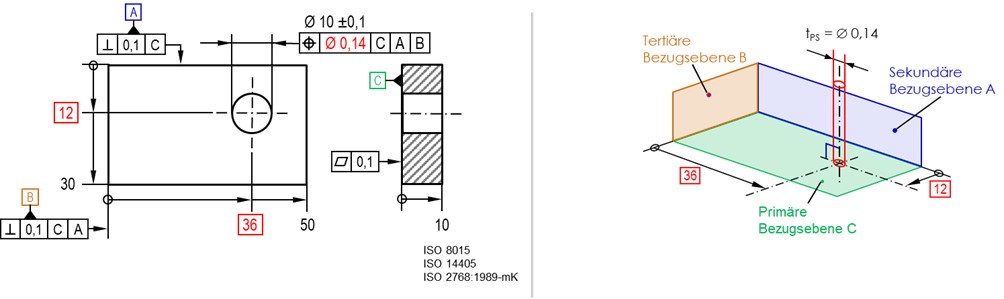

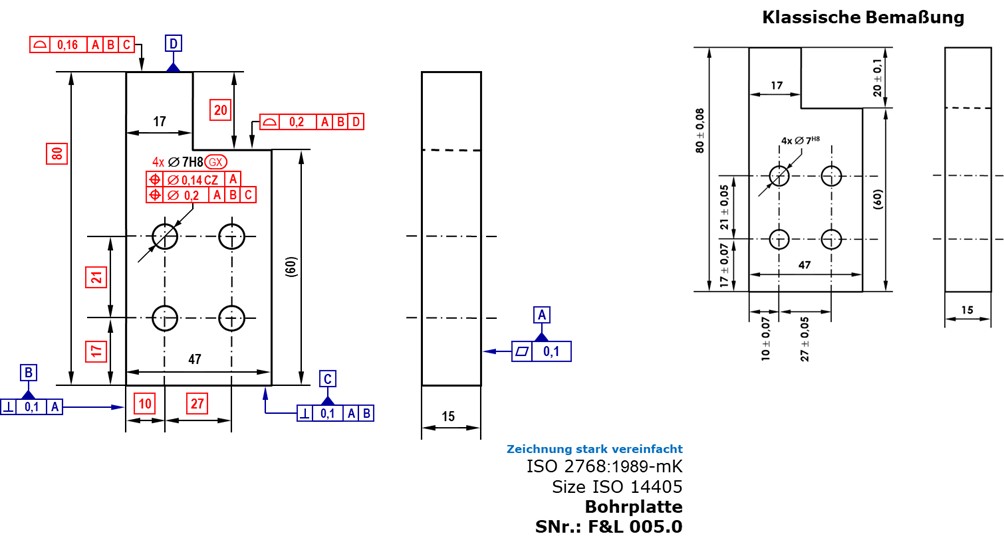

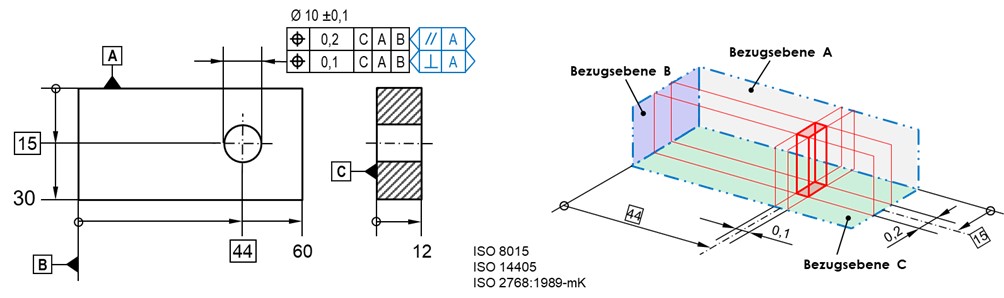

Vollständiges „hierarchisches“ Bezugssystem

Ein Bezugssystem wird durch die geordnete Angabe von zwei oder drei Bezügen im Toleranzrahmen angegeben. Mit dem Bezugssystem werden die erforderlichen Freiheitsgrade zur Ausrichtung eines Bauteils fixiert.

Die Reihenfolge der Kennbuchstaben der Bezüge, die großen Einfluss auf das Ergebnis hat, ist gleichzeitig die Rangfolge für die Bildung des Bezugssystems. Die Bezugsebenen sind theoretisch exakte Geometrieelemente und stehen dabei senkrecht zueinander!

Damit die Bezugselemente am Bauteil genutzt werden können, müssen sie sinnvoll spezifiziert sein.

- Primärbezug: Formtoleranz

- Sekundärbezug: Rechtwinkligkeit (Orientierung) zum Primärbezug

- Tertiärer Bezug: Rechtwinkligkeit (Orientierung) zum Primär- und Sekundärbezug

- Mit kleineren Toleranzen als bei der Positionstoleranz

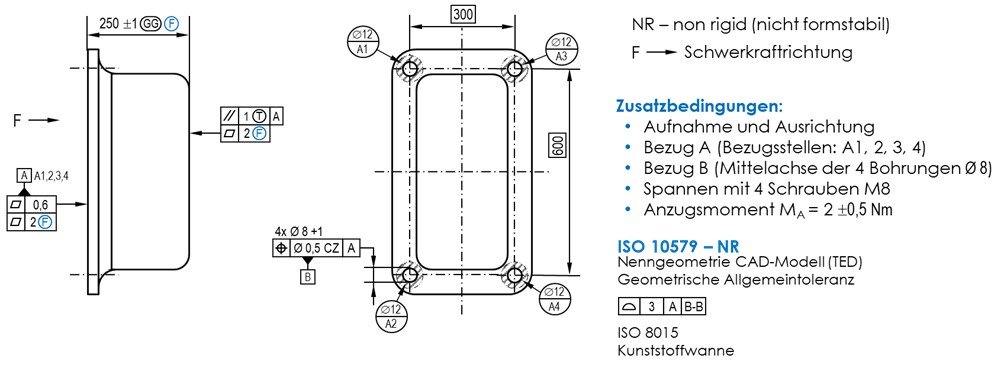

Beispiel 1: Bezugssystem an einer Bohrplatte mit Positionstoleranz

Formtoleranz

Formtoleranzen begrenzen die zulässigen Abweichungen eines Geometrieelementes von seiner geometrischen idealen Form. Sie bestimmen die Toleranzzone, innerhalb der das extrahierte (erfasste) Ist-Geometrieelement liegen muss und eine beliebige Form haben darf.

Lagetoleranz (Richtungs-, Orts- und Lauftoleranzen)

Lagetoleranzen begrenzen die zulässigen Abweichungen von der geometrischen idealen Lage zweier oder mehrerer Geometrieelemente zueinander, von denen eines oder auch mehrere als Bezugselement oder Bezugssystem festgelegt wird.

Typische Beispiele zur geometrischen Tolerierung nach ISO 1101

Erfahren Sie mehr zu den ISO-GPS-Tolerierungsgrundsätzen.

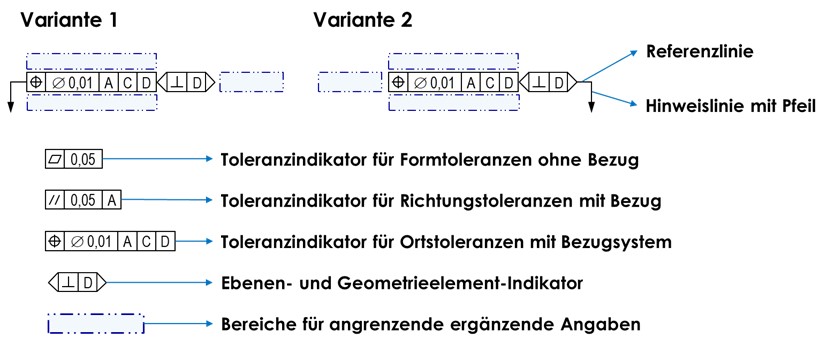

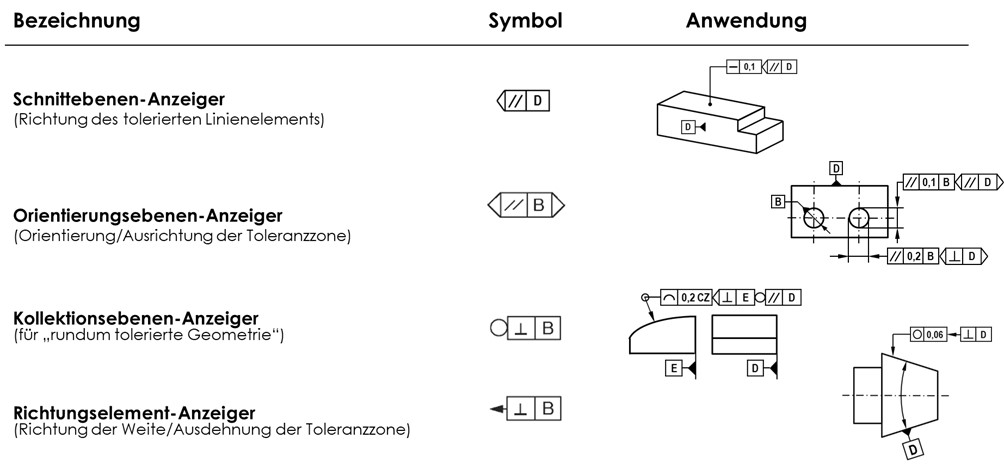

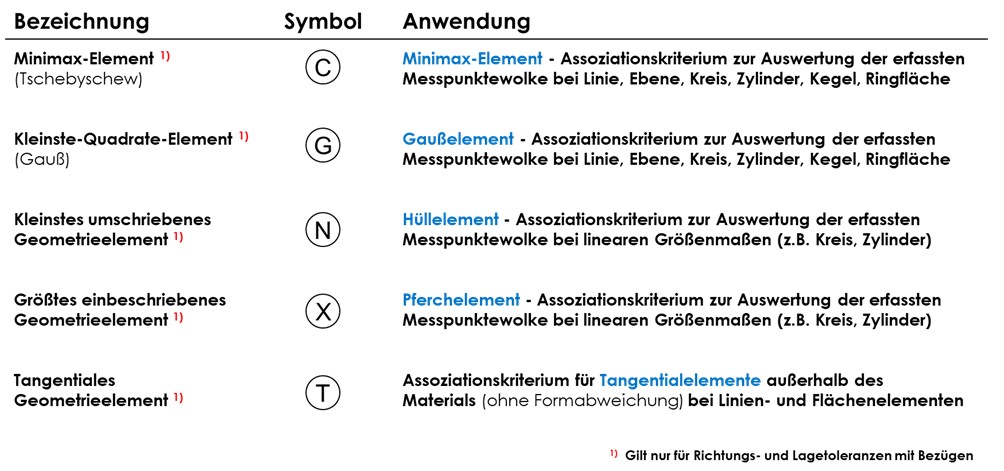

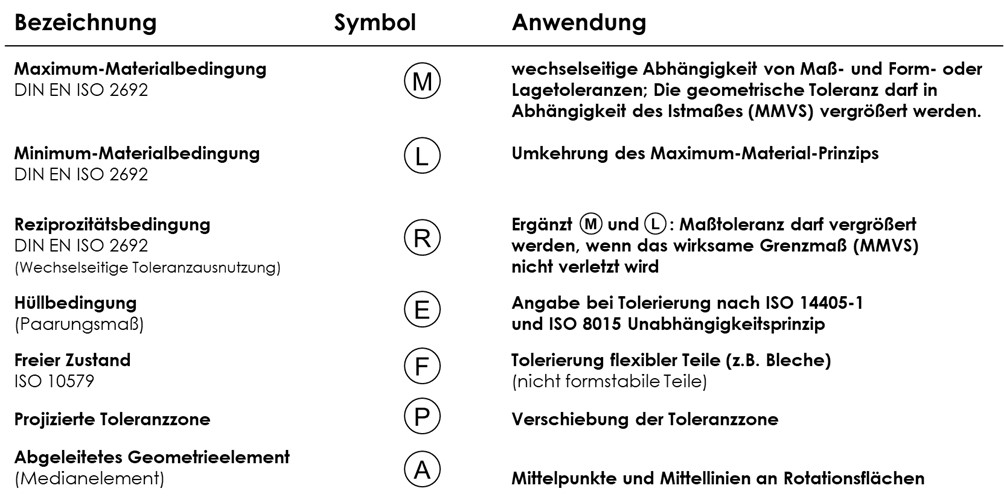

Aktuelle ergänzende Möglichkeiten, Eintragungsregeln und Symbole nach ISO 1101

Die bekannten Symbole für die Toleranzarten Form-, Richtungs- Orts und Lauftoleranzen haben sich nicht geändert. Es wurden weitere Symbole und Regeln zur Eintragung von Toleranzen in 2D- und 3D-Modellen eingeführt. Beispiele sind:

- 3D-Eintragungsregeln

- Anzeiger zur Kennzeichnung von Schnittebenen

- Anzeiger zur Orientierung der Toleranzzone

- Anzeiger zur Tolerierung von beliebigen Querschnitten (ACS)

- Symbol zur Tolerierung im „freien Zustand“ (F)

- Symbol zur Kennzeichnung abgeleiteter Geometrieelemente (A)

- Eintragung eingeschränkter Geltungsbereiche

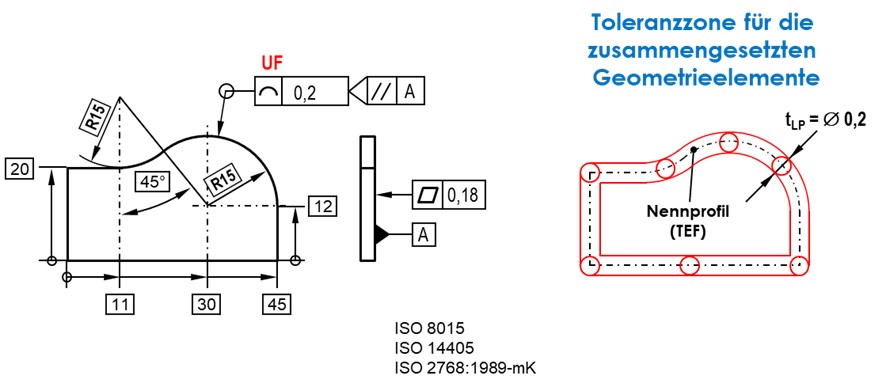

- Eintragung der Toleranz für zusammengesetzte Geometrieelemente (UF)

- Erläuterungen zu den Modifikatoren „rundum” und „rundherum”

- Eintragung ungleichmäßig verteilter Toleranzzone (UZ)

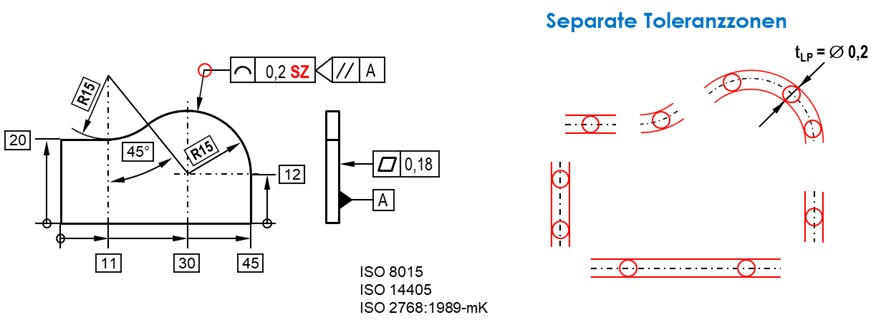

- Eintragung separater Toleranzzonen (SZ)

- Eintragung versetzter Toleranzzone (OZ)

- geänderte Eintragung für projizierte Toleranzzonen (P)

- weitere

Beispiele für Symbole und Spezifikationsoperatoren sind im Folgenden dargestellt:

Tolerierung von Nicht-Größenmaßen nach DIN EN ISO 14405-2

Beispiel zur geometrischen Tolerierung von Mittenabständen und Stufenmaßen

Linienprofiltoleranz nach ISO 1101 / ISO 1660

Linienprofiltoleranz mit Sammlungs-Anzeiger als „rundum“ tolerierte Geometrieelemente und SZ-Angabe

Durch die Angabe „SZ“ werden die Toleranzzonen für einen Satz von Geometrieelementen, die durch das „rundum-Symbol“ identifiziert sind, unabhängig voneinander betrachtet. Die Toleranzzonen stehen in keiner Beziehung zueinander. Die jeweiligen Linien sind unabhängig voneinander toleriert.

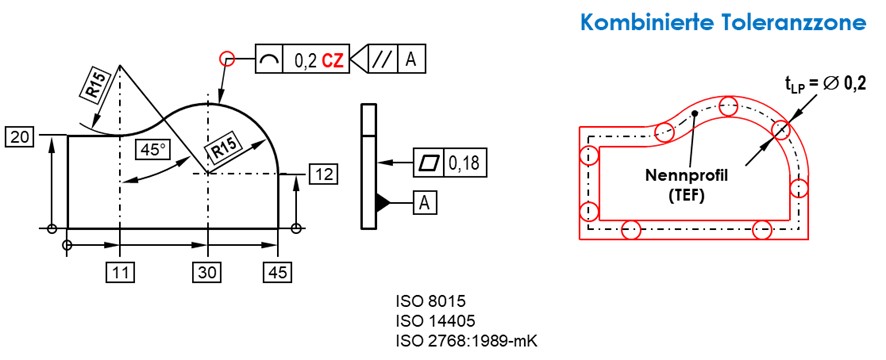

Die Nenngeometrie (TEF) muss mit TED-Maßen oder über das CAD-Modell (ISO 16792:2021-04) definiert werden! MBD – Model Base Definition (ASME Y14.41:2019)

Linienprofiltoleranz mit Sammlungs-Anzeiger als „rundum kombinierte“ Toleranzzone und CZ-Angabe

Durch die Angabe „CZ“ werden die Toleranzzonen für einen Satz von Geometrieelementen, die durch das „rundum-Symbol“ identifiziert sind, kombiniert. Die Außenkanten sind dabei scharfkantig. Toleriert sind alle Linienzüge innerhalb der kombinierten Toleranzzone.

Linienprofiltoleranz mit Sammlungs-Anzeiger als „rundum zusammengesetztes“ Geometrieelement mit UF-Angabe

Durch die Angabe „UF“ werden die zusammengesetzten Geometrieelemente als ein Geometrieelement betrachtet und durch das „rundum-Symbol“ zusammengefasst. Die Außenkanten sind dabei abgerundet. Toleriert sind alle Linienzüge auf der zusammengesetzten Fläche.

Anwendungsbeispiel für den Orientierungsebenenindikator

Wird ein abgeleitetes Geometrieelement aus zwei Richtungen mit jeweils zwei parallelen Ebenen begrenzt, muss die jeweilige Richtung durch die Angabe eines Orientierungsebenenindikators angegeben werden.

Tolerierung nicht-formstabiler Teile nach DIN EN ISO 10579

Die mit ≅ gekennzeichneten Toleranzen sind in „freiem Zustand“ einzuhalten. Die anderen Toleranzen sind unter den angegebenen Bedingungen einzuhalten.

| Informieren Sie sich in weiteren Fachartikeln der ISO-GPS-Beitragsreihe In der ISO-GPS-Beitragsreihe erhalten Sie einen kompakten Überblick über das ISO-GPS-System, den aktuellen Normungsstand, den Tolerierungsgrundsätze, dem GPS-Matrix-Modell und die Möglichkeiten zur Anwendung:

|

Der Autor Manfred Weidemann ist DGQ-Trainer und Geschäftsführer von Quality Office. Quality Office betreut seit über 25 Jahren kleine und mittelständische Unternehmen in den Bereichen Qualitätsmanagement, Prozessoptimierung, Zeichnungsprüfung und Längenprüftechnik/Fertigungsmesstechnik.

ISO-GPS: Dimensionelle Tolerierung nach DIN EN ISO 14405

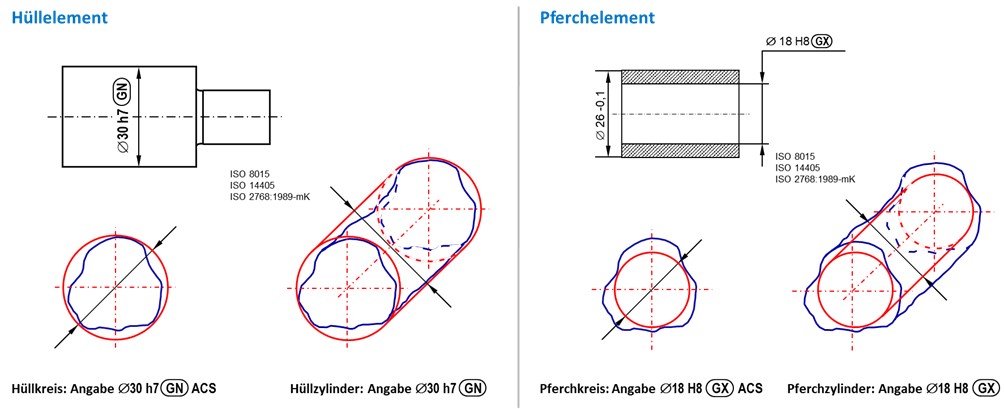

Unter der dimensionellen Tolerierung versteht man die Festlegung der Toleranzen für Längen- und Winkelmaße (lineare Größenmaße und Winkelgrößenmaße). Aktuell beinhalten die Normen DIN EN ISO 14405-Teil 1, Teil 2 und Teil 3 die gültigen Regeln und Symbole zur Tolerierung der Bauteile. Durch die ergänzende Angabe relevanter Spezifikationsoperatoren (ISO 14405-1, ISO 14405-3) können Größenmaßelemente funktionsgerecht spezifiziert werden. Nach dem Grundsatz der Unabhängigkeit (ISO 8015, Kapitel 5.5) gilt als Default das Unabhängigkeitsprinzip. Das Hüllprinzip muss bei Bedarf vom Konstrukteur angegeben werden. Die globale Festlegung für das Hüllprinzip kann durch folgende Angabe im Schriftfeld erfolgen: „Size ISO 14405 {“.

DIN EN ISO 14405-1, -2, -3

DIN EN ISO 14405-1 legt Spezifikationsoperatoren (Tolerierungsregeln) für lineare Größenmaße fest. Lineare Größenmaße sind die Maße von Geometrieelementen (Größenmaßelemente) wie:

- Durchmesser an einem Zylinder, zum Beispiel Wellen und Bohrungen

- Durchmesser an einer Kugel

- Durchmesser an einem Kreis

- Durchmesser am Querschnitt eines Torus

- Abstand gegenüberliegender paralleler Geraden

- Abstand gegenüberliegender paralleler Ebenen, zum Beispiel Breiten von Nuten und Federn

DIN EN ISO 14405-2 legt Tolerierungsregeln (geometrische Tolerierung) für nicht-lineare Größenmaße fest.

Nicht-lineare Größenmaße sind zum Beispiel:

- Lineare oder winklige Mittenabstände

- Stufenmaße

- Radien, Bogenmaße

- Fasen, Abschrägungen

- Maße zur Bestimmung von Profilformen und Konturen

Hier führen Maßtoleranzen zu einer Spezifikationsmehrdeutigkeit. Deshalb ist die „geometrische Tolerierung“ (Form- und Lagetoleranzen) der Maßtolerierung vorzuziehen!

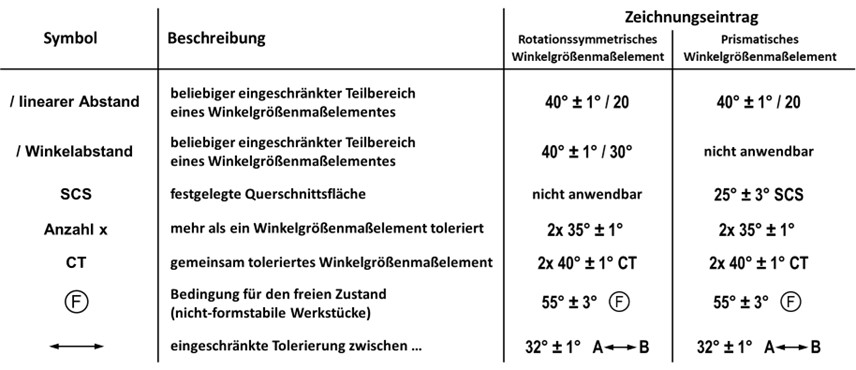

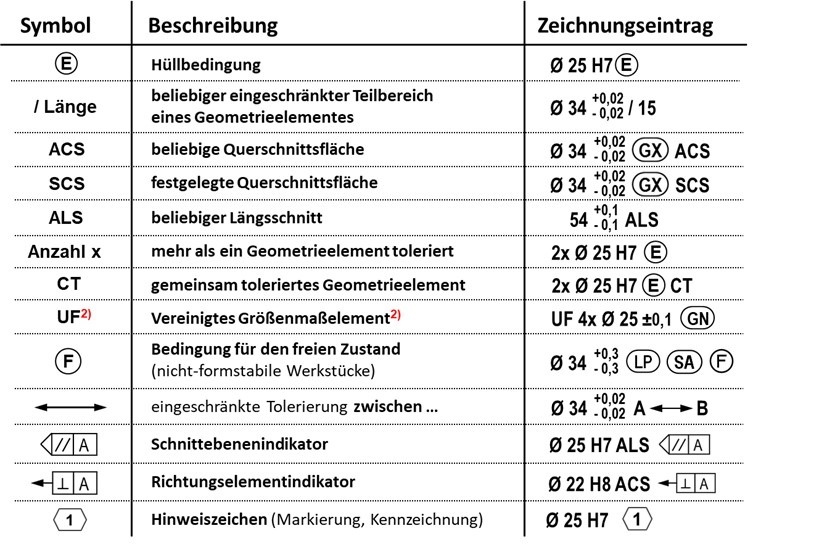

DIN EN ISO 14405-3 legt Spezifikationsoperatoren (Tolerierungsregeln) für Winkelgrößenmaße fest.

Winkelgrößenmaße sind die Maße von Geometrieelementen (Größenmaßelemente) wie:

- Kegel, Kegelstumpf

- Keil

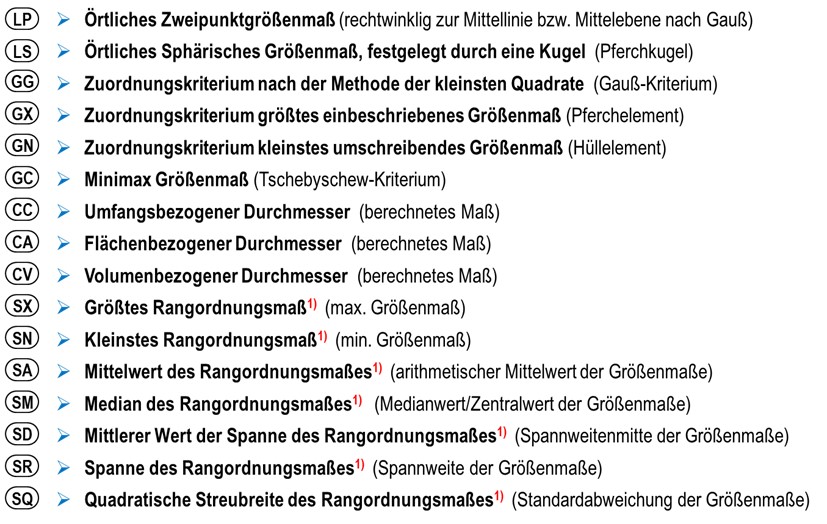

DIN EN ISO 14405-1:2017-07 Spezifikationsmodifikatoren mit Beschreibung für lineare Größenmaße

1) Rangordnungsgrößenmaße können als Ergänzung zu berechneten oder globalen Teilbereichsgrößenmaßen oder örtlichen Größenmaßen verwendet werden.

DIN EN ISO 14405-1:2017-07 Allgemeine Spezifikations-Modifikationssymbole für lineare Größenmaße

2) Das Symbol UF kann angewendet werden für die Identifizierung eines vereinigten Größenmaßelements oder eines vereinigten Geometrieelements, das kein Größenmaßelement ist.

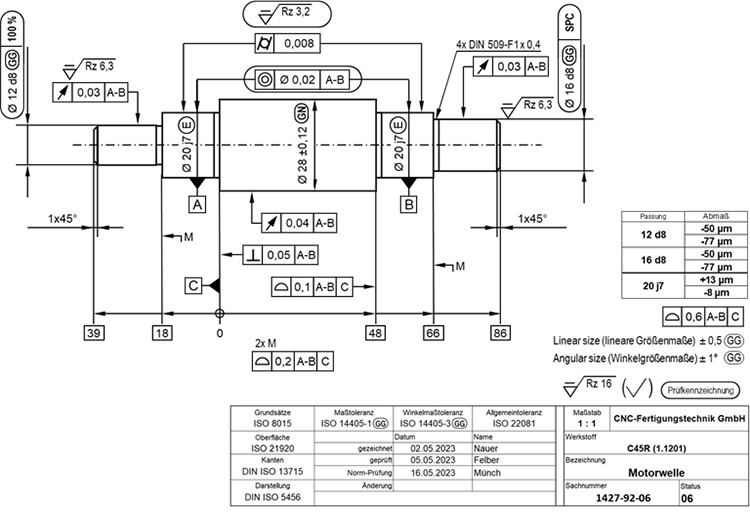

Beispiel 1: Spezifikation Motorwelle

Beispiel 2: Hüllelement und Pferchelement

DIN EN ISO 14405-3:2017-07 – Spezifikationsmodifikatoren mit Beschreibung für Winkelgrößenmaße

1) Das Rangordnungswinkelgrößenmaß kann zusätzlich zum berechneten Teilbereich-Winkelgrößenmaß oder globalen Teilbereich-Winkelgrößenmaß oder örtlichen Winkelgrößenmaß verwendet werden.

DIN EN ISO 14405-3:2017-07 – Allgemeine Spezifikations-Modifikationssymbole für Winkelgrößenmaße

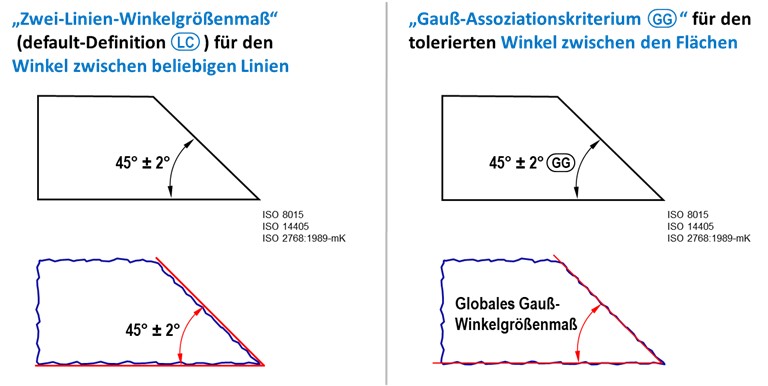

Beispiel 3: Zwei-Linien-Winkelgrößenmaß und Gauß-Assoziationskriterium

| Informieren Sie sich in weiteren Fachartikeln der ISO-GPS-Beitragsreihe In der ISO-GPS-Beitragsreihe erhalten Sie einen kompakten Überblick über das ISO-GPS-System, den aktuellen Normungsstand, den Tolerierungsgrundsätze, dem GPS-Matrix-Modell und die Möglichkeiten zur Anwendung:

|

Der Autor Manfred Weidemann ist DGQ-Trainer und Geschäftsführer von Quality Office. Quality Office betreut seit über 25 Jahren kleine und mittelständische Unternehmen in den Bereichen Qualitätsmanagement, Prozessoptimierung, Zeichnungsprüfung und Längenprüftechnik/Fertigungsmesstechnik.

ISO-GPS: Grundsätze (fundamentale Regeln) der GPS-Norm ISO 8015

Die DIN EN ISO 8015 wurde im September 2011 in einer neuen Fassung veröffentlicht.

- Die Zuordnung im ISO-GPS-System wurde geändert.

- Sie gehört jetzt zu den „fundamentalen“ Grundnormen und beeinflusst damit alle anderen Normen im ISO-GPS-System.

- Sie gilt für alle Kategorien geometrischer Merkmale (Zeilen) und für alle Kettenglieder (Spalten) in der ISO-GPS-Matrix und somit für alle Personen in allen Fachbereichen, die mit der Spezifikation oder Verifikation von Bauteilen zu tun haben.

ISO-GPS: Tolerierungsgrundsätze (Hüllprinzip – Unabhängigkeitsprinzip)

Spezifikationen (Toleranzen) haben aufgrund ihrer Auswirkungen auf Funktionalität sowie auf Fertigungs- und Montagekosten eine große Bedeutung in der Produktion von Bauteilen und -gruppen. Auch der Qualitätsaspekt darf nicht vernachlässigt werden. Je genauer gefertigt wird, desto zuverlässiger ist in der Regel das Bauteil hinsichtlich Montage- und Funktionssicherheit sowie Lebensdauer. Allerdings verteuern „übertriebene Angsttoleranzen“ die Herstellungskosten. (mehr …)

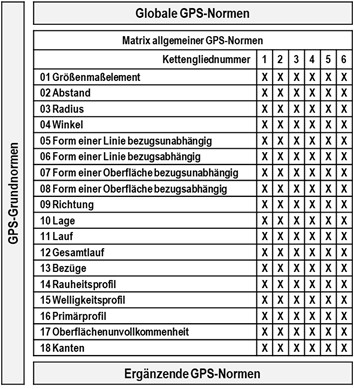

ISO-GPS-Matrix-Modell

DIN EN ISO 14638:2015-12 – Geometrische Produktspezifikation (GPS)

Die ISO-GPS-Normen dienen der Festlegung geometrischer Eigenschaften (Längen-, Winkelgrößenmaße, Radien, Form-, Lage- und Oberflächentolerierung, Bezüge …) und der Prüfung der Werkstücke in der jeweiligen Arbeitspraxis. Sie beinhalten die Anforderungen und Regeln für alle Anwendungsbereiche (Konstruktion, Zeichnungserstellung, Fertigung, Prüf- und Messtechnik, Kalibrierung und Auswertung der Messdaten). Die Regeln und Symbole erleichtern die internationale Zusammenarbeit auf vertraglich einheitlicher Basis (Anforderungen, Vorgaben, Spezifikationen, Vereinbarungen …). Alle GPS-Normen werden im Modell der ISO-GPS-Matrix strukturiert, in gegenseitiger Beziehung abgebildet und mit den jeweils relevanten Informationen im Anhang jeder GPS-Norm dargestellt. Die ISO-GPS-Regeln nach ISO 14638, ISO 8015 und die Entscheidungsregeln nach ISO 14253-1 bilden die Basis.

ISO-GPS: Haftungsrechtliche Bedeutung und Normungsstand

Das „ISO-GPS-System“ ist so stark in Bewegung wie nie zuvor. Wer die Normung kennt und die ISO-GPS-Regeln konsequent anwendet, vermeidet Negativfolgen. Gemeint sind beispielsweise Mehrdeutigkeiten durch interpretierbare Spezifikationen und Mehraufwände durch langwierige und konfliktträchtige Abstimmungsprozeduren zwischen Konstruktion, Fertigung und Prüfung beziehungsweise zwischen Auftraggeber und Lieferanten an den unterschiedlichsten Standorten weltweit.

(mehr …)

Kontinuierliche Eignung von Prüfprozessen nach VDA Band 5 – Hintergrund und praktische Umsetzung

Die Neuauflage des VDA Band 5 aus dem Jahr 2021 enthält eine Vielzahl von Neuerungen, die für Unternehmen im Automobilbereich in Zukunft wichtig werden. Eine der wichtigsten Neuerungen stellt die Forderung eines fortlaufenden Eignungsnachweises für kritische Prüfprozesse dar. Dieser Fachbeitrag erklärt die technischen und normativen Hintergründe der Anforderung und stellt konkrete Umsetzungsmöglichkeiten dar.

Die ISO 9001:2015 definiert Begriffe für die korrekte Funktion von Prüfmitteln. Grundsätzlich müssen im Kontext der ISO 9001:2015 zu jedem Zeitpunkt Eignung und Rückführbarkeit von Prüfmitteln sichergestellt sein. Diese beiden Anforderungen finden sich in vergleichbarer Form in Automobilspezifischen Normen wie der IATF 16949 oder dem VDA Band 5 wieder. Der VDA Band 5 beschreibt unter anderem, wie Eignung und Rückführbarkeit statistisch nachgewiesen werden können. Die Nachweispflicht gilt für alle Sensoren, Messgeräte und sonstige Hilfsmittel, bei denen eine Kundenspezifikation abgeprüft wird.

Um zu verstehen, was der VDA Band 5 unter einem fortlaufenden Eignungsnachweis versteht, ist es hilfreich zu veranschaulichen was die beiden Begriffe Rückführbarkeit und Eignung bedeuten:

| Begriffsdefinition Rückführbarkeit Rückführbarkeit stellt sicher, dass Messungen verschiedener Messmittel untereinander vergleichbar sind. So ist z.B. sichergestellt, dass Kunden und Lieferanten bei Messungen an Produkten zu gleichen Ergebnissen kommen. Die Vergleichbarkeit wird durch regelmäßige Kalibrierung sichergestellt. Das Kalibrierergebnis setzt sich aus Kalibrierabweichung und Kalibrierunsicherheit zusammen. Aus dem Kalibrierergebnis lässt sich eine Obergrenze für den systematischen Messfehler ableiten. Kalibrierung findet in regelmäßigen Intervallen und unter kontrollierten Bedingungen außerhalb des laufenden Produktionsprozesses statt. |

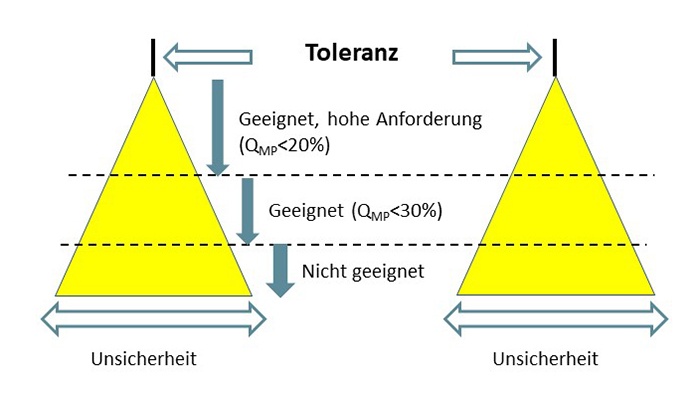

| Begriffsdefinition Eignung Eignung beschreibt die Unsicherheit einer Messung im Verhältnis zu einer gegebenen Toleranz (z.B. ein Zeichnungsmaß). Je kleiner die Unsicherheit einer Messung im Verhältnis zur Toleranz, desto höher ist die Eignung eines Messmittels für eine gegebene Prüfaufgabe. Abbildung 1 stellt den Sachverhalt grafisch dar. Wichtig ist, dass ein Eignungsnachweis immer unter Berücksichtigung der realen Anwendungsbedingungen geführt werden muss. Alle Einflussfaktoren, die im Serienprüfprozess wirksam sind, müssen auch im Eignungsnachweis berücksichtigt werden. Der systematische Messfehler aus der Kalibrierung ist somit einer von mehreren Einflussfaktoren, die zur Messunsicherheit beitragen. |

Abb. 1: Schematische Darstellung von Eignung nach VDA Band 5. Der gelb hinterlegte Bereich stellt den Unsicherheitsbereich der Messung dar.

Sicherstellung der fortlaufenden Eignung eines Prüfsystems

Bisher war es in vielen Firmen gelebte Praxis, den Eignungsnachweis einmalig bei der Inbetriebnahme oder nach größeren Änderungen durchzuführen. Die korrekte Funktion des Prüfmittels wurde lediglich über die regelmäßige Kalibrierung abgesichert. Dahinter steckt die Annahme, dass sich die Messunsicherheit eines Prüfmittels während des Betriebes nicht nennenswert verändert. Aus technischer Sicht ist dies jedoch eine gewagte Annahme. In vielen Messprozessen wird die Unsicherheit stark von äußeren Einflüssen bestimmt. Maschinen und Messaufnahmen und elektrische Kontaktierungen unterliegen beispielsweise dem Verschleiß, der über die Zeit hinweg zu einer höheren Messunsicherheit führen kann. Viele dieser äußeren Einflüsse auf die Messunsicherheit bleiben bei der regelmäßigen Kalibrierung jedoch unsichtbar.

An dieser Stelle setzt der neue VDA Band 5 an. In Kapitel 10 über die fortlaufende Eignung steht geschrieben: “Die Beurteilung der fortlaufenden Eignung, bislang oft auch als Stabilitätsüberwachung oder Messbeständigkeit genannt, hat aufgrund der Normenanforderung in der ISO 9001 an Bedeutung gewonnen.” Und weiter: “Die regelmäßige Kalibrierung der Messmittel ist im Rahmen der Prozesse zur Prüfmittelüberwachung unumgänglich (siehe Kapitel 4.5.2), reicht aber in vielen Fällen für eine umfassende Stabilitätsüberwachung nicht aus, da die Kalibrierung nicht unter tatsächlichen Einsatzgegebenheiten durchgeführt wird.”

Der VDA Band 5 stellt somit deutlich heraus, dass nicht alle Einflussfaktoren auf die Messunsicherheit durch Kalibrierung abgesichert werden können. Aus diesem Grund reicht die regemäßige Kalibrierung allein nicht aus, um fortlaufende Eignung eines Prüfsystems nachzuweisen.

Da Eignungsnachweise in der Regel mit erheblichem Aufwand verbunden sind, stellt sich die Frage, für welche Prüfprozesse ein fortlaufender Eignungsnachweis erforderlich ist. Der VDA Band 5 fordert insbesondere für sicherheitskritische und zulassungskritische Merkmale Absicherungsmaßnahmen, um die fortlaufende Eignung von Prüfprozessen sicherzustellen. In verringertem Umfang gilt diese Anforderung auch für Prüfungen von funktionswichtigen Merkmalen und Messungen, die direkten Einfluss auf die Produktqualität haben.

Praktische Umsetzung des kontinuierlichen Eignungsnachweises

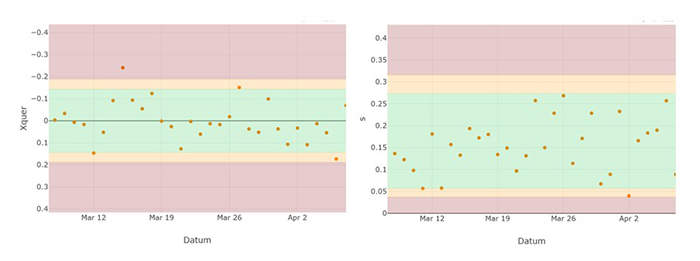

Neben der Frage, für welche Prüfprozesse fortlaufende Eignung gefordert ist, ist die praktische Umsetzung eines solchen kontinuierlichen Eignungsnachweises besonders wichtig. Der zusätzliche Aufwand, der durch den kontinuierlichen Eignungsnachweis entsteht, sollte dabei so gering wie möglich ausfallen. Der VDA Band 5 schlägt zur praktischen Umsetzung einer fortlaufenden Eignungsprüfung den Einsatz von Regelkarten vor. Um die Daten für die Regelkarte zu erheben, werden regelmäßig ein oder mehrere Meisterteile geprüft und die Messwerte erfasst. Die Meisterteile sollten in sich stabil sein und ihre Messwerte über die Zeit hinweg möglichst wenig ändern. Auf diesem Weg kann die Stabilität eines Messprozesses in Bezug auf Lage und Streuung überwacht werden. Häufigkeit und Umfang der Prüfung werden auf Basis des Risikos festgelegt. Im VDA Band 5 werden als Beispiel klassische x ̅-s Karten mit einer Eingriffsgrenze von drei Standardabweichungen (99,73% Vertrauensniveau) oder gleitende Mittelwertkarten vorgeschlagen.

Abbildung 2 zeigt eine Regelkarte mit x ̅- und s-Spur, die zur Stabilitätsüberwachung eingesetzt werden kann. Der Nachteil der Regelkartentechnik besteht im beträchtlichen zeitlichen Aufwand. Prüfstände für komplexe Produkte wie Steuergeräte oder Getriebe haben hunderte von Prüfungen. Selbst wenn nur ein Teil der Messungen für die fortlaufende Eignung ausgewählt wird, kommen auf diese Art schnell dutzende Regelkarten zusammen.

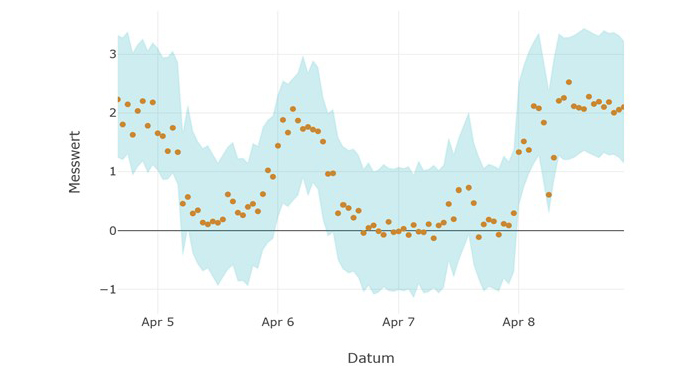

Abb. 2: Zweispurige Stabilitätskarte zur Überwachung von Lage und Streuung eines Messprozesses. Die Eingriffsgrenzen sind rot gekennzeichnet. Zur besseren Orientierung wurden zusätzlich auch die Warngrenzen in Gelb dargestellt.

Automatische Überwachung von Prüfprozessen mittels Softwarelösung

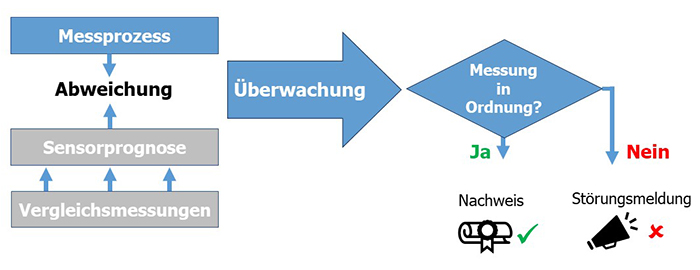

Eine digitale Auswertung von Messdaten kann den zeitlichen Aufwand für den kontinuierlichen Eignungsnachweis erheblich reduzieren. Prophet Analytics bietet eine Softwarelösung, die Prüfprozesse automatisch überwacht und bei Abweichungen Benachrichtigungen erzeugt. So ist es nicht länger notwendig, jede Regelkarte manuell zu führen und zu bewerten. Verletzungen von Eingriffs- und Warngrenzen können über automatische Benachrichtigungen gelenkt werden.

Obwohl die Regelkartentechnik das Risiko fehlerhafter Messungen deutlich verringert, erlaubt dieser Ansatz streng genommen keine fortlaufende Eignungsprüfung. Regelkarten basieren grundsätzlich auf Stichprobenprüfungen und geben somit immer nur eine Momentaufnahme wieder. Einflussfaktoren, die nur sporadisch wirksam sind, können durch Regelkarten nicht zuverlässig überwacht werden. Ein zweiter Nachteil der Regelkartentechnik ist die Tatsache, dass das Einlegen der Meisterteile in der Regel einen Eingriff in den normalen Produktionsprozess bedeutet. In Produktionsanlagen und Maschinen, die auf eine kontinuierliche Fertigung ausgelegt sind, ist so ein Eingriff nicht möglich. Beispiele hierfür sind chemische Prozesse oder die Herstellung von Blechen oder Folien.

Prophet Analytics bietet auch eine Lösung zur Stabilitätsüberwachung für Maschinen, bei denen keine Meisterteile verwendet werden können. Eine Überwachung von einzelnen Prüfmitteln ist dann möglich, wenn weitere Daten aus unterschiedlichen Quellen verfügbar sind. Abbildung 3 zeigt eine schematische Darstellung des Verfahrens. Das Verfahren nutzt Daten aus Messungen, die von anderen Prüfeinrichtungen erhoben wurden und mit dem zu überwachenden Prüfmittel korreliert sind.

Abb. 3: Schematische Darstellung des Korrelationsverfahrens zur Stabilitätsüberwachung von Messprozessen.

Anwendung des Korrelationsverfahren in der Automobilindustrie

Ein Anwendungsbeispiel für das Korrelationsverfahren ist die Fertigung von Steuergeräten in der Automobilindustrie. Steuergeräte werden häufig mehrfach bei unterschiedlichen Temperaturen geprüft. Die Messwerte an den unterschiedlichen Prüfstationen sind korreliert. Durch Vergleich der Messwerte an den unterschiedlichen Prüfstationen kann eine Prognose für den erwarteten Messwert und ein plausibler Streubereich ermittelt werden. Abbildung 4 zeigt Messungen eines Prüfprozesses und den Zufallsstreubereich der Messung, der mit Hilfe des Korrelationsverfahrens ermittelt wurde. Messwerte außerhalb des blauen Zufallsstreubereichs würden auf eine Fehlfunktion des Messgeräts hindeuten.

Abb. 4: Daten eines Messgeräts (Punkte). Die blau hinterlegte Fläche zeigt Zufallsstreubereich an.

Das Korrelations-Verfahren hat zwei entscheidende Vorteile gegenüber der Regelkartentechnik: Es basiert nicht auf Stichproben und ermöglicht daher je nach Anlagenaufbau bis zu 100 Prozent Überwachung. Außerdem ist das Korrelationsverfahren aufwandsneutral, weil bestehende Daten aus dem laufenden Prozess verwendet werden und kein händischer Prozesseingriff mehr erforderlich ist. Das Korrelationsverfahren und das Regelkartenverfahren lassen sich unabhängig voneinander oder in Kombination anwenden (siehe Beispielanwendung einer Stabilitätsüberwachung).

Fazit

Auf den ersten Blick bedeutet ein kontinuierlicher Eignungsnachweis für Unternehmen mehr Aufwand und mehr Kosten. Diesem Aufwand stehen aber auch Einsparungen gegenüber. Die bessere Absicherung der Prüfprozesse beugt Reklamationen vor. Da die Lage und Streuung von Prüfprozessen mit kontinuierlichem Eignungsnachweis bekannt sind, besteht auch die Möglichkeit Kalibrierintervalle neu zu bewerten und gegebenenfalls zu verlängern. Viele Unternehmen nutzen heute schon eine Kombination aus Stabilitätsüberwachung und Kalibrierung, um Kosten bei der Kalibrierung einzusparen und gleichzeitig ein hohes Maß an Absicherung zu erreichen.

Zusammenfassend kann gesagt werden, dass die Anforderung nach einem kontinuierlichen Eignungsnachweis im neuen VDA Band 5 technisch sinnvoll ist. Die Forderung kann auf grundlegende Anforderungen der ISO 9001:2015 zurückgeführt werden und verbessert die Absicherung von kritischen Prüfprozessen. Der Einsatz moderner Softwarelösungen kann helfen, ein hohes Maß an Absicherung zu erreichen, ohne unnötige händische Eingriffe in den Produktionsprozess vornehmen zu müssen. Der kontinuierliche Eignungsnachweis kann auf diesem Wege nahezu aufwandsneutral gestaltet werden.

Über den Autor:

Dr.-Ing. Stefan Prorok ist Geschäftsführer der Prophet Analytics GmbH und DGQ-Trainer für Qualitätssicherung und Prüfmittel. Prophet Analytics unterstützt Unternehmen in allen Phasen Ihrer KI-Umsetzung mit Trainings- und Beratungsangeboten.

FQS-Forschungsprojekt: Das ISO GPS-System erfolgreich in die Praxis integrieren

Das System der Geometrischen Produktspezifikation und -verifikation (ISO GPS-System) bildet als größtes Normensystem der ISO im Maschinenbaubereich den Stand der Technik für die Spezifikation und Verifikation von Bauteilen ab. Das umfangreiche Normensystem zu durchschauen und umzusetzen, stellt für viele Unternehmen jedoch eine Herausforderung dar.

Im Rahmen des von der FQS Forschungsgemeinschaft Qualität e. V. geförderten Forschungsprojektes „GPSlife“ wurden in einem Zeitraum von zwei Jahren unter der Leitung der Professur Fertigungsmesstechnik an der TU Chemnitz gemeinsam mit Partnern aus Industrie und Weiterbildung neue und nachhaltige Umsetzungsstrategien für das komplexe ISO GPS-System entwickelt. Ziel des Projektes war es, durch eine reifegradbasierte Roadmap Methoden und Vorgehensweisen zur Integration der Geometrischen Produktspezifikation in der Praxis zu erarbeiten, welche insbesondere auf die Anforderungen von KMU abgestimmt sind, um somit flächendeckend ein gelebtes GPS-System zu erreichen. Im Interview stellen Prof. Dr. Sophie Gröger, Leiterin der Professur Fertigungsmesstechnik an der TU Chemnitz und Juliane Schuldt, wissenschaftliche Mitarbeiterin der Professur Fertigungsmesstechnik an der TU Chemnitz, die wichtigsten Ergebnisse vor.

Welche Relevanz hat das ISO GPS-System heute und welche konkreten Chancen ergeben sich durch die Nutzung des Normensystems?

Prof. Dr. Sophie Gröger: “Mit dem internationalen Normensystem der Geometrischen Produktspezifikation und -verifikation als umfassende non-verbale Sprache wird die einheitliche und vollständige Beschreibung der Geometrie von Produkten gewährleistet. Aus diesem Grund hält dieses System in immer weiteren Bereichen und Branchen, wie z. B. der Medizintechnik, Einzug. Vor allem in KMU ist bis heute unzureichend bekannt, welche Potentiale die betriebliche Einführung und eine konsequente Anwendung für die langfristige Wettbewerbssicherung mit sich bringt. Neben eindeutigen, vollständigen und rechtssicheren Spezifikationen, ergeben sich unter anderem Chancen durch die Reduzierung von Mehrdeutigkeiten, Rückführbarkeit von Messungen und Konformität zu QM Vorgaben. Außerdem ist die Anwendung des ISO GPS-Systems eine elementare Vorbereitung auf Zukunftsthemen, wie beispielsweise Digitaler Zwilling, Closed Loop Engineering, die Synchronisierung von Konstruktion, Fertigung und Qualitätssicherung sowie die Weiterentwicklung aktueller Simulationsmethoden (Montagesimulation etc.).”

Vor welchen Herausforderungen stehen Unternehmen, insbesondere kleine und mittelständische Unternehmen (KMU), bei der Anwendung des ISO GPS-Systems?

Prof. Dr. Sophie Gröger: “Das ISO GPS-System unterliegt seit Jahren einem starken normativen, regelgebundenen Wandel, wobei zahlreiche Abkürzungen, Symbole, Prinzipien und Regeln in neuen und überarbeiteten Normen veröffentlicht werden. Dabei existierten bis 1996 weniger als 40 Einzelnormen. Seitdem wurden zahlreiche Normen hinzugefügt, sodass es aktuell reichlich 150 gültige und weitere 20 in Überarbeitung befindliche Normen gibt. So wurde beispielsweise die zentrale Norm zur geometrischen Tolerierung, die ISO 1101, in den Jahren 2011, 2014 und bereits wieder 2017 überarbeitet und erweitert. Diese hohe Überarbeitungsgeschwindigkeit stellt nicht nur für KMU eine große Herausforderung dar. Das Gesamtsystem nahm in den letzten Jahren eine Komplexität und Dynamik an, die für Unternehmen schwer überschaubar ist.

Zudem sind in KMU oft nur geringe Personalkapazitäten für die Beschaffung und Integration neuer Normen vorhanden. Darüber hinaus fehlen Standards für die Aus- und Weiterbildung auf diesem Gebiet. Zum Integrationsvorgehen existierten vor dem Forschungsprojekt auch keine veröffentlichten und allgemeingültigen Empfehlungen. Die Folge dieser normativen Komplexität und der fehlenden Ausbildung ist ein differenzierter Umgang mit dieser Fachsprache, der mit zunehmenden Akzeptanz- und Anwendungsschwierigkeiten einhergeht.”

Was ist für ein gelebtes GPS-System notwendig?

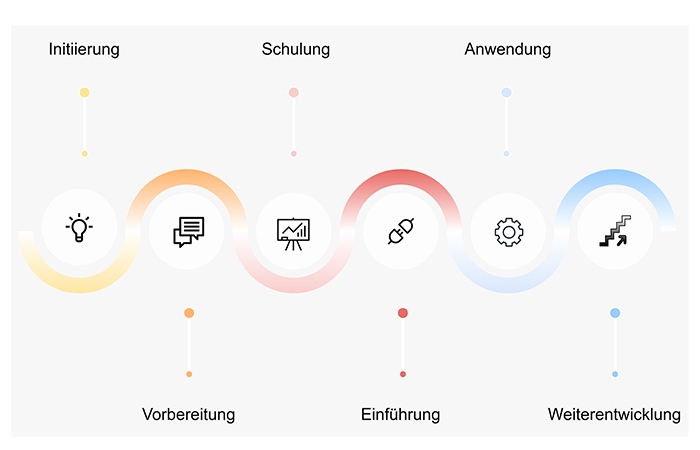

Juliane Schuldt: “Die Einführung und nachhaltige Anwendung des ISO GPS-Systems muss als langfristiger Veränderungsprozess von den Unternehmen verstanden werden. Für die erfolgreiche Einführung, Verwirklichung, Aufrechterhaltung, Verbesserung und Weiterentwicklung des ISO GPS-Systems ist ein neues Aus- und Weiterbildungskonzept verbunden mit einer Integrationsstrategie und eines Bewertungsinstruments notwendig. Im Rahmen des Forschungsvorhabens wurde eine Roadmap erarbeitet, welche das Integrationsvorgehen Schritt für Schritt beschreibt und einen Methodenkasten zur Unterstützung der sechs Phasen enthält. Da die Einführung nicht ohne eine begleitende Schulung aller Fachkräfte, jedoch in unterschiedlicher Geschwindigkeit und Tiefe, ablaufen kann, entstand ein neues Aus- und Weiterbildungskonzept. Zur objektiven Bewertung des Integrationsvorgehens sowie des Weiterbildungsprozesses stellt ein kompetenzbasiertes GPS-Reifegradmodell, welches im Rahmen des Projektes entwickelt und teilweise bereits erprobt ist, eine ganz neue Dimension dar.”

Wie ist das im Forschungsprojekt erarbeitete GPS-Ausbildungskonzept aufgebaut?

Juliane Schuldt: “Herzstück des neuen GPS-Ausbildungskonzeptes ist eine Differenzierung aller GPS-Normeninhalte in fünf Schwierigkeitslevel. Im Rahmen des Projektes wurden die Level Anfänger/in, Fortgeschrittene/-r, Erfahrene/-r, Spezialist/in und Master/Coach ausgearbeitet und beschrieben. Im Level 1 „Anfänger/-in“ werden Grundlagen, Basiswissen, Prinzipien und Regeln zur Anwendung des ISO GPS-Systems vermittelt. Es werden Zusammenhänge zwischen Funktion, Spezifikation, Herstellung und Verifikation vermittelt. Im Level 2 und 3 wird das GPS-Verständnis vertieft und mittels Übungsszenarien anwendbares GPS-Wissen vermittelt. Ab dem Level 4 werden die GPS-Inhalte auf unternehmensspezifische Beispiele übertragen, Sonderfälle geschult und komplexe Sachverhalte integriert. Als Master im Level 5 ist man im Unternehmen zuständig für die interne Beratung und ggf. Schulung, praktische Integration neuer Normeninhalte und/oder Anpassen interner Regelungen, Templates usw. Diese Level-Struktur ermöglicht es, fachkräftespezifisch die GPS-Inhalte zu vermitteln, denn nicht jeder Mitarbeiter im Unternehmen benötigt GPS-Wissen in gleicher Menge und Tiefe.”

Was müssen Unternehmen bei der Einführung des GPS-Systems berücksichtigen?

Prof. Dr. Sophie Gröger: “Im Forschungsprojekt wurden einerseits verschiedene Unternehmen befragt, welche sich schon länger mit der Integration des GPS-Systems beschäftigen, anderseits wurden bewährte Konzepte aus der Einführung von QM-Systemen und ERP-Systemen recherchiert. Daraus wurde u.a. eine Successful Practice für die GPS-Integration abgeleitet. Diese beinhaltet den Entwurf eines Unternehmenskonzeptes im Vorfeld des Einführungsprozesses und die Bildung eines ISO GPS-Expertenteams für das Unternehmen sowie die Benennung eines GPS-Hauptverantwortlichen für die Projektleitung und langfristige Koordination. Anschließend folgt die Erstellung eines Schulungskonzeptes und die gestaffelte Ausbildung der Beschäftigten. Regelmäßige interne Spezifikations- und Verifikationsreviews unterstützen den Prozess. Es folgt die Übertragung auf unternehmensspezifische Inhalte und die Erstellung von Templates, Vorgehensweisen, Musterzeichnungen, Konstruktionszeichnungen für die nachhaltige Anwendung.”

GPSlife – Integrationsvorgehen (TU Chemnitz)

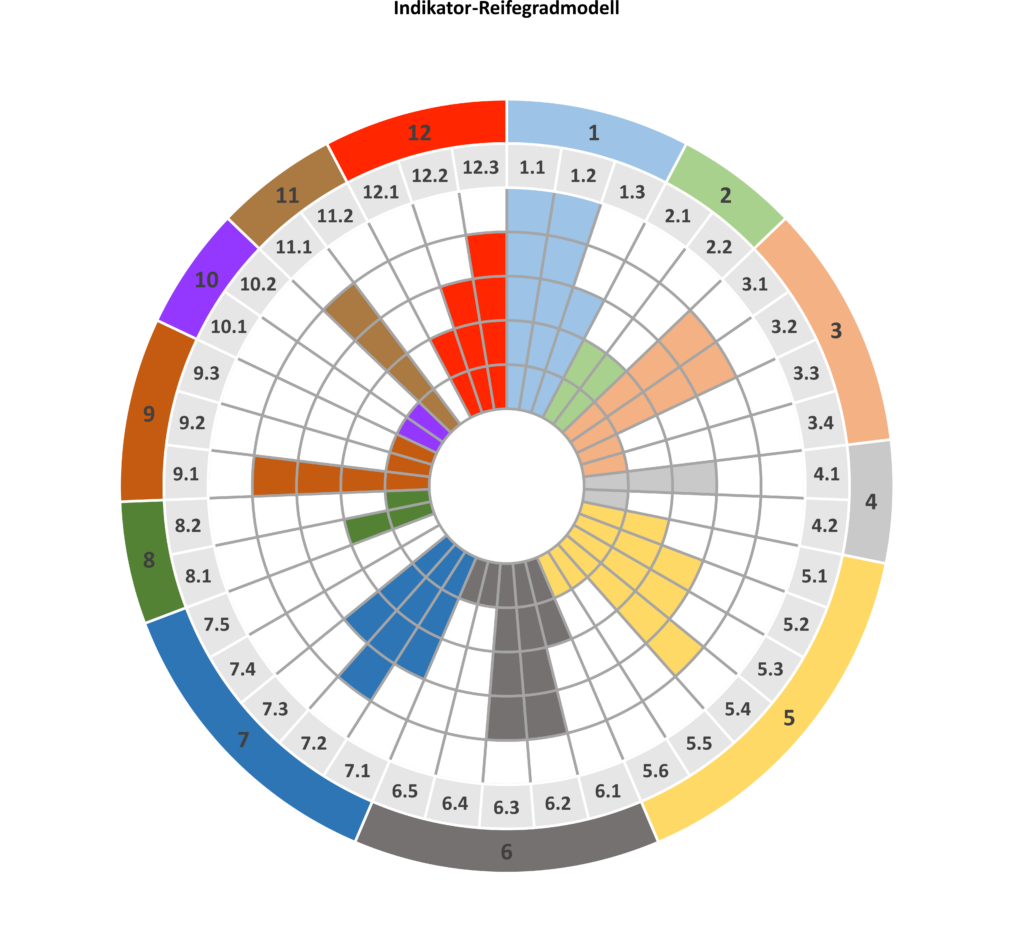

Mit dem im Rahmen des Forschungsprojekts entwickelten Reifegradmodells lassen sich erstmals GPS-Kompetenzen objektiv bewerten. Welche Dimensionen werden abgebildet und wie können Unternehmen das Modell einsetzen?

Juliane Schuldt: “Für das Reifegradmodell wurde das gesamte GPS-System in 12 Dimensionen eingeteilt. Dazu zählen beispielsweise Allgemeintoleranzen, Form-, Richtungs-, Orts- und Lauftolerierungen und Rauheit. Aktuell existiert das Reifegradmodell als Excel-Programm. Zu allen Dimensionen wurden Indikatoren definiert, welche jeweils mit einer „klickbaren“ Checkliste untersetzt sind. Diese Checklisten können Mitarbeitende als Selbsteinschätzung nutzen oder Führungskräfte im Rahmen von Personalgesprächen bzw. zur Erhebung des Weiterbildungsbedarfs. Mit dem Reifegradmodell lassen sich aber auch anonym GPS-Kompetenzen von Organisationseinheiten erheben oder im Rahmen der Lieferantenbewertung ist eine Anwendung möglich. Die Auswertung aller Checklisten und damit die Bestimmung des Reifegrades erfolgt tabellarisch und zusätzlich grafisch als Sunburst-Diagramm. Für eine breite Anwendung wird derzeit eine webbasierte Version entwickelt, welches zukünftig über die Projektwebsite abgerufen werden kann.”

GPSlife-Reifegradmodell als Sunburst-Diagramm (TU Chemnitz)

Welchen Nutzen haben die Forschungsergebnisse und wie können Unternehmen nach Projektabschluss von den erarbeiteten Lösungen profitieren?

Prof. Dr. Sophie Gröger: “Das beschriebene GPS-Integrationsvorgehen, GPS-Ausbildungskonzept und das entwickelte GPS-Reifegradmodell bieten die optimale Grundlage, das ISO GPS-System im Unternehmen nachhaltig einzuführen. Mit Hilfe der beschriebenen „Schritt für Schritt“- Integrationsstrategie wird eine Komplexitätsreduzierung erreicht, welche den Aufwand für die Einführung des GPS-Systems überschaubar macht. Durch die ganzheitliche Vorgehensweise mit lexikalischer Erarbeitung des Wissens und fortlaufender Reifgradbewertung werden die KMU befähigt, zukünftige Neuerungen im GPS-System selbstständig umzusetzen. Eng verzahnt mit dem Schulungskonzept ergänzt das vorgestellte Reifegradmodell den GPS-Einführungs- und Anwendungsprozess. Das GPS-Reifegradmodell steht in gekürzter Fassung als „Light“-Version demnächst über die Projekthomepage zur Verfügung. Im DIN-Normenausschuss NA 152-02-03 gibt es erste Bestrebungen die Anwendung des GPS-Systems mit einer Schritt-für-Schritt-Strategie zu beschreiben und als Leitfaden zusammenzustellen.”

Stimmen aus dem Projektbegleitenden Ausschuss:

Gemeinsam mit vier weiteren Industriepartnern waren die Hirschvogel Holding GmbH und DGQ Weiterbildung GmbH als Mitglieder des Projektbegleitenden Ausschusses „GPSlife“ an den Forschungsarbeiten beteiligt. Nach dem Ende des Projekts ziehen sie ein kurzes Fazit ihres Engagements:

Renate Kettner, Hirschvogel Umformtechnik GmbH

GPS ist ein sehr umfangreiches Thema, das in der Praxis bei laufenden Prozessen sehr schwierig einzuführen und umzusetzen ist. Da wir mit der Einführung bereits begonnen hatten und dabei einige Schwierigkeiten auftraten, war es für uns sehr interessant, unsere Erfahrungen einfließen zu lassen. Die Forschungseinrichtung hatte immer ein offenes Ohr für uns. Gemeinsam wurden unsere Praxisprobleme diskutiert, die daraufhin zum Teil als Input in das Projekt eingeflossen sind. Das Ergebnis stimmt uns positiv. Wir hoffen, dass daraus noch E-Learnings entstehen werden, die jedes Unternehmen verwenden kann, um Mitarbeiter, Zulieferer und Kunden zu schulen. Die gute Zusammenarbeit mit der TU Chemnitz hat uns in jeder Hinsicht geholfen. Durch die Gespräche und Abstimmungen konnte man verschiedene Sichtweisen besser verstehen und gemeinsame Lösungen erarbeiten. Die komplette Umsetzung ist immer noch ein weiter Weg, aber es wurden verschiedene Aktivitäten gestartet, die das Ganze leichter gestalten werden.

Dietmar Heuer, DGQ Weiterbildung GmbH

Die DGQ offeriert als Weiterbildungsmöglichkeit zwei Trainings, die Inhalte zum GPS-System vermitteln: Das Training „Geometrische Produktspezifikationen (GPS) – Form- und Lagetoleranzen“ sowie das Grundlagentraining „Geometrische Produktspezifikationen (GPS) für Entwickler und Konstrukteure“. Aus diesem Grund haben wir sofort zugesagt, als die FQS mit der Frage auf zukam, ob wir uns im Projektbegleitenden Ausschuss beteiligen wollen. In unseren Trainings erfahren wir von Teilnehmenden immer wieder aus erster Hand, wie relevant das Thema GPS ist, aber auch wie groß die damit verbundenen Herausforderungen sind. Durch das Projekt erhielten wir einerseits die Möglichkeit, diese Erfahrungen einzubringen. Andererseits lernten wir verschiedene Sichtweisen über die Anwendung des GPS-System in Unternehmen und die Anforderungen an die Weiterbildung kennen. Eine essentielle Erkenntnis für uns: GPS-Weiterbildung ist kein Einmalaufwand. Hohe Komplexität und stetige Weiterentwicklung des GPS-Systems erfordern eine immer wiederkehrende Auffrischung des Wissens bei allen Anwendern.

Über die Interviewpartner:

Prof. Dr. Sophie Gröger, Leiterin Professur Fertigungsmesstechnik an der TU Chemnitz

Juliane Schuldt, wissenschaftliche Mitarbeiterin Professur Fertigungsmesstechnik an der TU Chemnitz

Renate Kettner, Corporate Development, CAD Inhouse Consultant / Design Engineer, Hirschvogel Umformtechnik GmbH

Dietmar Heuer, DGQ-Produktmanager, DGQ Weiterbildung GmbH

Über das Forschungsprojekt:

Das IGF-Vorhaben 21491 BR der FQS – Forschungsgemeinschaft Qualität e. V., August-Schanz-Straße 21A, 60433 Frankfurt am Main wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Das Forschungsvorhaben ist abgeschlossen. Der Schlussbericht steht der interessierten Öffentlichkeit zur Verfügung und kann entweder über die FQS – Forschungsgemeinschaft Qualität e. V. oder die Forschungseinrichtung (fmt@mb.tu-chemnitz.de) auf Anfrage bezogen werden.

Kontakt:

FQS – Forschungsgemeinschaft Qualität e. V.

August-Schanz-Straße 21A

60433 Frankfurt am Main

infofqs@dgq.de

Projektwebsite: https://www.fertigungsmesstechnik-chemnitz.de/forschung/gpslife/

Kontaktdaten für weitere Fragen, Umsetzung- und Anwendungsmöglichkeiten der Projektergebnisse sowie zum GPS-System allgemein:

Prof. Dr. Sophie Gröger, Leiterin Professur Fertigungsmesstechnik der TU Chemnitz unter www.fertigungsmesstechnik-chemnitz.de

Informationen zu den Trainings der DGQ Weiterbildung GmbH: https://shop.dgq.de/

Neue Norm für allgemeine Spezifikationen

Allgemeintoleranzen kennt jeder

Welche Norm ist am besten bekannt und wird am häufigsten auf technischen Zeichnungen eingetragen? Die DIN ISO 2768 in Verbindung mit einer Buchstabenkombination, z. B. mK, haben alle, die technische Zeichnungen im Zusammenhang mit spanenden Herstellungsverfahren erstellen oder interpretieren, sicherlich schon angewendet. Die Normenreihe, die in der aktuell gültigen Version bereits im Jahr 1991 veröffentlicht wurde, ist dem internationalen Normensystem für Geometrische Produktspezifikationen (GPS-System) zugeordnet. Dieses wird seit vielen Jahren umfassend weiterentwickelt, um eindeutige und vollständige geometrische Beschreibungen zu ermöglichen. (mehr …)

Haftungsrechtliche Bedeutung von Technischen Zeichnungen bei Reklamationen und Produkthaftungen

Technische Spezifikationen, als Zeichnung oder als CAD-Modell, bilden zusammen mit weiteren Dokumenten wie Pflichten- und Lastenheften, Qualitätsvereinbarungen etc. die Basis für die Kommunikation zwischen Abnehmer und Lieferant. Mit ihnen soll eine funktionsgerechte und wirtschaftliche Fertigung gewährleistet werden. Alle Dokumente dienen primär zur eindeutigen und vollständigen Beschreibung des zu produzierenden Bauteils und legen als rechtsverbindlicher Vertragsbestandteil die Anforderungen an das Produkt und deren Herstellung fest. Das ist besonders dann wichtig, wenn es im Rahmen von Produkthaftungen um die Klärung des Sachverhaltes geht. Diese Thematik ist für jeden Lieferanten und Abnehmer sowohl von wirtschaftlicher, als auch rechtlicher Bedeutung. (mehr …)

Warum rückgeführte Messergebnisse für Ihr Unternehmen notwendig sind

Rund um die Uhr wird gemessen. Im täglichen Leben beschäftigen wir uns eher unbewusst mit der Fragestellung, ob der Messwert überhaupt ein richtiger, gültiger Messwert ist. Vielleicht beim Kauf von hochpreisigen Lebensmitteln, bei einer gemessenen Geschwindigkeitsüberschreitung oder einer Reklamation, bewerten wir das Messergebnis auf seine Richtigkeit. In einer so schnelllebigen Zeit wie heute sind wir in einem besonderen Maß auf gültige Messergebnisse angewiesen. Aber wie kommen diese zustande, bzw. wann kann von einem gültigen Messergebnis die Rede sein?

Geeignete Mess- und Prüfmittel – das Herz jeder Produktion

Wer komplexe Produktionsprozesse oder Konformitätsbestätigungen sicher beherrschen möchte, muss auch die „Kunst des Messens“ beherrschen. Dazu gehört vor allem die Feststellung der Eignung von Mess- und Prüfmitteln. Tatsächlich geht es jedoch nicht um die Eignung von Mess- und Prüfmitteln, sondern um den Nachweis das die zur Anwendung kommenden Mess- und Prüfmittel inkl. der dazugehörigen Methoden für die jeweiligen Überwachungs- und Messtätigkeiten geeignet sind. Nur dadurch wird gewährleistet, dass die Risiken in Verbindung mit ungeeigneten Überwachungs- und Messtätigkeiten nahezu auf null reduziert werden. Zu den wesentlichen Risiken zählen:

- ungültige Konformitätsbestätigung (Auslieferung unsicherer Produkte)

- nicht wirksame Regelkreise in der Produktion (hoher Ausschuss)

- etwaiger Fehlerdurchschlupf zum Kunden (Reklamation, Kosten)

- nicht Einhaltung von gesetzlichen Forderungen (z.B. CE)

- Rückrufaktionen (erhebliche Kosten und Imageverlust)

- erhebliche Haftungsrisiken (z.B. Umweltrecht)

In allen gängigen branchenübergreifenden (z.B. ISO 9001, ISO 14001, ISO 45001, etc.) und -spezifischen (ISO 9100, HACCP, QSF, ISO 17025, DIN 27201-9, ISO 13485, IATF 16949, etc.) Standards ist das Thema „… gültige und zuverlässige Überwachungs- und Messergebnisse“ in Verbindung mit festgelegten Anforderungen“ als „muss“ Forderung enthalten. Dazu kommen dann noch die Anforderungen an die Eignung von Überwachungs- und Messtätigkeiten aus diversen Rechtsvorschriften.

Die Kernforderung von ISO 9001 ist nicht das Kleben von Plaketten an Mess- oder Prüfmitteln

Was ist die Kernforderung von ISO 9001 in Bezug auf Produktkonformität? Erinnern wir uns an die Einleitung zu ISO 9001 „Die potenziellen Vorteile für eine Organisation, die sich aus der Umsetzung eines Qualitätsmanagementsystems basierend auf dieser Internationalen Norm ergeben, sind folgende: a) die Fähigkeit, beständig Produkte und Dienstleistungen zu liefern, die die Kundenanforderungen und zutreffende gesetzliche und behördliche Anforderungen erfüllen;…“. Das heißt im Klartext, dass die definierte Produkt-/Dienstleistungsqualität abgesichert hergestellt wird.

Dazu fordert die Norm, dass die entsprechenden Ressourcen festgelegt und bereitgestellt werden müssen, um die Konformität von Produkten und Dienstleistungen durch Mess- oder Überwachungsergebnisse nachweisen zu können. Konformität wiederum bedeutet die Erfüllung von Anforderungen. Eine weitere wesentliche Anforderung von ISO 9001 ist, dass die Eignung der bereitgestellten Ressourcen für die jeweilige Mess- oder Überwachungstätigkeit gegeben ist. Der Nachweis dieser Eignung ist dann auch entsprechend zu dokumentieren. Da ISO 9001 eine sogenannte wirkzielorientierte Norm ist, sind keine Methoden zur Eignungsfeststellung festgelegt worden. Die Definition der Methoden zur Eignungsfeststellung obliegt somit dem Anwender der Norm.

Was verbirgt sich hinter der Eignungsfeststellung?

Grundlage für die Eignungsfeststellung (also den geeigneten Einsatz für den beabsichtigten Gebrauch) bilden die Spezifikationen der Merkmale des Produktes. Eine Eignung ist dann gegeben, wenn ein Mess- oder Prüfmittel die definierten Anforderungen an seine beabsichtigte Verwendung erfüllt. Die definierte Anforderung ist das erwartete Mess- oder Überwachungsergebnis, um die Konformität mit den Vorgaben bestätigen zu können. In der Regel sind diese Anforderungen in entsprechenden Prüfspezifikationen festgelegt.

Es gibt viele Möglichkeiten zur Eignungsfeststellung. Entweder über statistisch abgesicherte Verfahren oder einfach nur durch die Anwendung des technischen Verstandes in Verbindung mit umfassenden Kenntnissen der Messtechnik und der Messfehler und Fehlerursachen. Die sicherlich bekanntesten Verfahren zum Eignungsnachweis sind die Measurement System Analysis (MSA, AIAG) oder der VDA Band 5 (Prüfprozesseignung, Eignung von Messsystemen, Mess- und Prüfprozessen – bei geometrischen Merkmalen). Diese Verfahren sind jedoch nicht zwingend erforderlich, um die Eignung feststellen zu können. Eine Eignung ist auch dann gegeben, wenn der Abstand zwischen der Fehlergrenze des Mess- oder Prüfmittels wesentlich kleiner ist, als die Toleranzgrenze für die Konformitätsentscheidung. Wichtig ist, dass ein zuverlässiges und reproduzierbares Messergebnis erzeugt werden kann.

Absicherung der Eignung als Erfolgsfaktor

Nachdem einmal die Eignung eines Verfahrens zur Ermittlung gültiger und zuverlässiger Überwachungs- und Messergebnisse nachgewiesen wurde, besteht die zweite Kernaufgabe darin, die Eignung kontinuierlich sicherzustellen. Dazu zählt dann u.a. die regelmäßige Verifizierung der Überwachungs- und Messverfahren mit Hilfe geeigneter Standards oder die Kalibrierung der eingesetzten Mess- oder Prüfmittel. Nur durch diese Maßnahmen sind metrologisch rückführbare Überwachungs- und Messergebnisse zur Konformitätsbewertung darstellbar.

DIN EN ISO 9001:2015 „Qualitätsmanagementsysteme – Anforderungen“

DIN 32937:2018 „Mess- und Prüfmittelüberwachung – Planen, Verwalten und Einsetzen von Mess- und Prüfmitteln“

DIN EN ISO 10012:2004 „Messmanagementsysteme – Anforderungen an Messprozesse und Messmittel“

VDI/VDE 2600:2013 Bl. 1, „Prüfprozessmanagement – Identifizierung, Klassifizierung und Eignungsnachweise von Prüfprozessen“

IATF 16949:2016 „Qualitätsmanagement – System – Standard der Automobilindustrie“

DIN EN ISO 9001:2015 „Qualitätsmanagementsysteme – Anforderungen“

DIN EN ISO/IEC 17025:2018 Allgemeine Anforderungen an die Kompetenz von Prüf- und Kalibrierlaboratorien“

ISO/IEC-Leitfaden 99:2007 „Internationales Wörterbuch der Metrologie“

Testo Fibel – Prüfmittelmanagement und Kalibrierung / Die Forderungen der Richtlinien und deren praktische Umsetzung“

Jörg Roggensack ist von Haus aus Elektroniker und Calibration Engineer GAF sowie zertifizierter Auditor für div. Managementsysteme. Er hat umfassende Erfahrung als Managementsystemkoordinator und als Auditor für diverse Regelwerke und Managementsysteme (IMS, QM, UM, AS, GMP, GLP) sowie als LEP Assessor die er in über 27 Jahren bei der Bundeswehr, in der Industrie und bei Zertifizierungsgesellschaften sammeln konnte. Über mehrere Jahre bildete er u.a. Kalibriertechniker an der Technischen Schule der Luftwaffe in Kaufbeuren aus und begann seine industrielle Kariere als Kalibrierlaborleiter bei BEYSCHLAG. In diversen Veröffentlichungen, als Herausgeber des Weka Werkes der „Mess- und Prüfmittelbeauftragte“ und als Auditor, Trainer sowie Umsetzungsberater bei JR Management Services & Qualifizierung gibt er immer wieder Hilfestellungen zur Gestaltung wirtschaftlicher und normkonformer Mess- und Prüfmittelüberwachungssysteme.

Haftungsrechtliche Bedeutung des ISO-GPS-Systems

Das komplexe und umfassende Normenwerk zum ISO-GPS-System ist so stark in Bewegung wie nie zuvor. Eingeführt wurde die Geometrische Produktspezifikation, um Werkstückgeometrien, Werkstückeigenschaften (Tolerierung von Maß, Form, Lage und Oberfläche) und deren Prüfungen (Nachweis der Konformität) vollständig, eindeutig und widerspruchsfrei zu spezifizieren. Zur Folge hat dies erhebliche Normanpassungen und Neuerungen der GPS-Standards (Beispiele: ISO 14638, ISO 8015, ISO 1101, ISO 14405, ISO 5459, ISO 5458, ISO 1660, ISO 286 und weitere). (mehr …)