Die Automotive Core Tools in der IATF 16949

Qualitätsmanagement in der Automobilindustrie: Warum? Wie? Was?

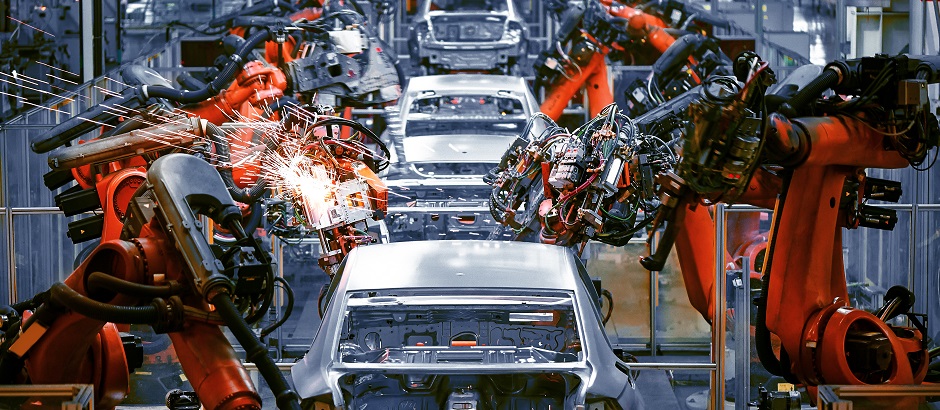

Die automobile Welt von heute befindet sich im Wandel. Die Maßstäbe zur Bewertung sind nicht länger Hubraum, Anzahl der Zylinder und Kraftstoffverbrauch- Vielmehr geht es mittlerweile um Batteriekapazität, die damit verbundene Reichweite, Ladegeschwindigkeit und die Fahrzeugsoftware, welche alle möglichen Features abbilden soll. Wer vorn mitspielen will, muss höchsten Ansprüchen genügen, sonst fällt er im globalen Wettbewerb zurück. Das ist keine neue Erkenntnis. Doch Zeiten des Wandels geben immer auch Anlass, Fragen zu stellen. Warum sollten wir uns weiterhin mit Qualitätsmanagement befassen? Wie lassen sich wirksam die Anforderungen eines solchen QM-Systems umsetzen und was ist konkret gefordert?

Normbasierte QM-Systeme wie jene nach ISO 9001 und IATF 16949 haben zum Ziel, einen systematischen Ansatz zur Steuerung der Erfüllung von Anforderungen über die gesamte Lieferkette bereitzustellen. Liefern bedeutet nichts anderes als die Erfüllung von Kunden-, gesetzlichen und behördlichen sowie internen Anforderungen. Dies ist zugleich die Basis für Qualität. Somit ist die Begründung für den Einsatz von QM-Systemen – das Warum? – unverändert aktuell.

Zwischen universellem Anspruch und individueller Flexibilität

Die Entwicklung der QM-Systeme nahm spätestens 1987 ihren Lauf, als die erste Ausgabe der ISO 9001 herausgegeben wurde. Sie setzt sich auch in der Automobilindustrie fort, deren aktuelle Anforderungen an ein QM-System in der IATF 16949 beschrieben sind. Die definierten Anforderungen geben vor, was zu tun ist, um erfolgreich agieren zu können.

Eine weitere Herausforderung stellt der Anspruch auf universelle Anwendbarkeit der Anforderungen in den einzelnen Produktgruppen der Automobilindustrie dar. Vom Airbag bis hin zum Zahnrad müssen alle implementierten Systeme die Anforderungen erfüllen. Das Motto „One fits all“ funktioniert auf Grund der unterschiedlichen Anforderungen und Risiken in den jeweiligen Produktgruppen jedoch nicht. Das führt zur Frage des „Wie werden die Anforderungen effektiv umgesetzt?“ Antworten dazu finden sich in den Automotive Core Tools.

Es besteht ebenfalls der Anspruch auf universelle Anwendbarkeit in den Produktgruppen. So beschreibt APQP (Advanced Product Quality Planning) im Vorwort, dass es sich dabei um allgemeine Leitlinien zur Erfüllung der Anforderungen und nicht um spezifische Anweisungen zur Umsetzung des Regelwerkes handelt. Das sei Aufgabe jeder Organisation selbst, diese gemäß ihrer Ausrichtung und deren Bedürfnissen zu definieren.

Aus dieser Konstellation heraus ergeben sich Chancen für jedes einzelne Unternehmen, durch die Anwendung der Core Tools erfolgreich am Markt zu agieren. Die Core Tools versetzen die Organisation in die Lage, das zur jeweiligen Organisation passende „Wie“ zu bestimmen und umzusetzen.

Q-Methoden (Automotive Core Tools): Das „Wie“ legt die jeweilige Organisation fest

Advanced Product Quality Planning und Reifegradabsicherung

Die Qualitätsplanungsmethoden Advanced Product Quality Planning (APQP) und die Reifegradabsicherung (RGA) verwenden teils unterschiedliche Ansätze, verfolgen aber ein gemeinsames Ziel: die Erfüllung der Anforderungen ab dem Start of Production (SOP) durch ein robustes und kundentaugliches Produkt, welches mittels eines beherrschten und fähigen Produktionsprozesses hergestellt wurde. Ein Anlauf ohne größere Probleme hilft, zusätzliche Kosten zu vermeiden und stellt somit einen unmittelbaren Beitrag zum Betriebsergebnis dar. Der Bezug zum QM-System (Was ist konkret gefordert?) ist die Erfüllung der Anforderungen nach einer Projektplanung aus dem Abschnitt 8.1.1 d) der IATF 16949.

Risikoanalysen mittels FMEA

Bei der Projektrealisierung kommen weitere Core Tools zur Anwendung. Risikoanalysen mittels FMEA helfen dabei, potenzielle Fehler und deren Folgen im Produkt- und Prozessdesign zu erkennen und durch geeignete Maßnahmen rechtzeitig zu minimieren, bevor durch die Fehlerfolgen größerer Schaden entsteht. Die daraus abgeleiteten Lenkungsmaßnahmen sind Eingaben in den Produktionslenkungsplan (PLP) und helfen dem Unternehmen dabei, seine Produktionsprozesse und Abläufe zu optimieren und sicher zu gestalten. Der vermiedene Ausschuss und vermiedene Nacharbeit dienen nicht nur dazu, das Betriebsergebnis zu verbessern. Sie unterstützen die Mitarbeiter durch klare Vorgaben für den Prozessablauf und bei der Zielerreichung. Mehrere Anforderungen aus dem Abschnitt 8.3 ff. der IATF 16949 werden hier unterstützt.

Messsystemanalyse zur Beurteilung von Prüfprozessen

Ein weiteres Core Tool ist die Messsystemanalyse (MSA) zur Beurteilung und zum Nachweis der Fähigkeit von Prüfprozessen, gefordert im Abschnitt 7.1.5.1.1 – Beurteilung von Messsystemen. Die Vorgehensweise ist beschrieben in den Regelwerken MSA 4th Edition beziehungsweise VDA Band 5 sowie firmenspezifischen Richtlinien. Erst wenn der Nachweis erbracht ist, dass der angewandte Prüfprozess und die dabei verwendeten Prüf- und Messsysteme fähig sind sowie die Ergebnisse reproduziert werden können, sind die ermittelten Messergebnisse vertrauenswürdig. Die Organisation wird damit in die Lage versetzt, die Ergebnisse des Herstellprozesses sicher zu belegen. Der Beitrag zum Betriebsergebnis ist die Vermeidung von Pseudoausschuss. Es wird verhindert, dass spezifikationskonforme Produkte und Teile als nicht konform deklariert werden. Im umgekehrten Fall wird verhindert, dass man nicht konforme Produkte und Teile als spezifikationskonform deklariert und an den Kunden ausliefert. Die daraus resultierenden Folgen sind oft mit deutlich mehr Aufwand verbunden als jede Vermeidungsmaßnahme.

Statistical Process Control

Die MSA bildet die Grundlage zur Ermittlung der Maschinen- und Prozessfähigkeit wie im Abschnitt 8.3.5.2 d) der IATF 16949:2016 gefordert. Im Ergebnis kann die Entscheidung zum Einsatz des Core Tools Statistical Process Control (SPC) getroffen werden. Damit kann die Überwachung des Herstellprozesses und der resultierenden Ergebnisse mittels Stichprobe (Größe und Frequenz) erfolgen. Eine im Vergleich zu SPC aufwendigere 100%-Prüfung der Merkmalswerte wird vermieden. Dies liefert einen weiteren Beitrag zum Erreichen des gewünschten Betriebsergebnisses.

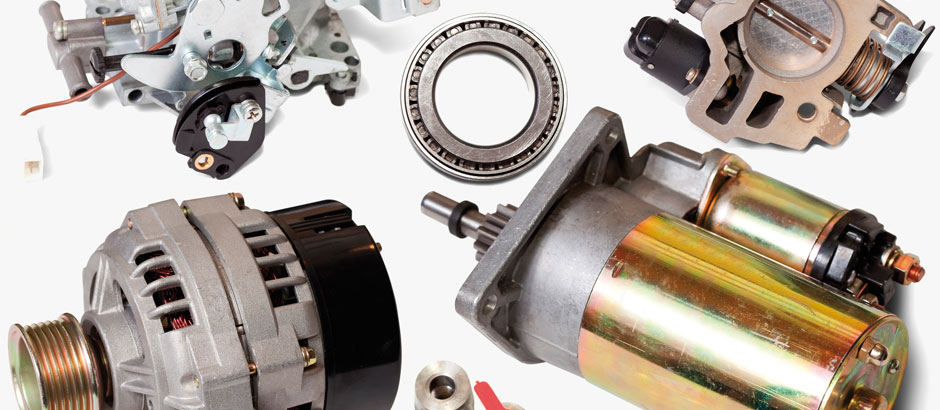

Produktionsprozess- und Produktfreigabe

Die Anforderungen aus dem Abschnitt 8.3.4.4 zu einem geforderten Produktions- und Produktfreigabeprozess werden mit den Methoden zur Bemusterung Production Part Approval Process (PPAP) beziehungsweise Produktionsprozess- und Produktfreigabe (PPF) umgesetzt. Hier erbringt der Lieferant gegenüber seinem Kunden den Nachweis, dass er die vertraglich vereinbarten Anforderungen an Produkt und Prozess erfüllt. Der Kunde bestätigt dies durch Erteilung einer Serienlieferfreigabe. An dieser Stelle zeigt sich dann wie gut und konsequent APQP/ RGA durchgeführt wurden. Die Vermeidung von zusätzlichen, nicht geplanten Aktivitäten zur Absicherung des Anlaufs helfen dabei, das gewünschte Betriebsergebnis zu erzielen.

8D Methode

Nach dem SOP kann es zu Reklamationen kommen, die auf verschiedenste Grundursachen zurückzuführen sind. Zur Erfüllung der Anforderungen aus dem Abschnitt 10.2.3 der IATF 16949 trägt ein weiteres Core Tool, die 8D Methode – Problemlösung in acht Disziplinen, bei. Eine schnelle Identifikation und Abstellung der Grundursache hilft dabei, dass Wiederauftreten des Fehlers oder Problems zu verhindern und die Reklamationskosten zu senken. Auch dieses und alle weiteren Core Tools leisten ihren Beitrag dazu, die gewünschten Ergebnisse zu erzielen und den Kunden zufriedenzustellen.

Neue Risiken im Spannungsfeld vor Qualität und Wirtschaftlichkeit

Diese kurze Zusammenstellung verdeutlicht das Zusammenwirken von Anforderungen eines QM-Systems und Q-Methoden am Beispiel der Automobilindustrie. Es zeigt zudem, dass durch die ergänzenden und zusätzlichen Anforderungen der IATF 16949 die Freiräume für Lieferanten im Vergleich zur ISO 9001 geringer sind, was die Wahl der Methoden betrifft. Jedoch haben die Organisationen in der Anwendung und Ausgestaltung der Methoden nach wie vor die Flexibilität, die geforderte Qualität und Wirtschaftlichkeit übereinzubringen. Das setzt aber verlässliche Abnahmevolumen für den Lieferanten und ein faires Teilen von Risiken in der Lieferkette voraus. Anderenfalls lassen sich die Steuerungsmöglichkeiten, die Q-Methoden den Organisationen bieten, nicht zielführend umsetzen und anwenden.

Über den Autor:

Thomas Birke ist seit 2018 freiberuflich als Trainer, Berater und Zertifizierungsauditor tätig. Er ist unter anderem für die DGQ als Ausbilder von „Prozessauditoren VDA 6.3“ und „1st and 2nd party Auditoren“ im Einsatz und berät mit seiner Firma Entwickelte Qualität (www.en-qu.de) Unternehmen zu Themen des Qualitäts- und Change-Managements. Vor seinem Wechsel in die Selbstständigkeit war Thomas Birke in leitender Funktion im Qualitätsmanagement bei einem führenden Automobilzulieferer angestellt. Als gelernter Kfz-Mechaniker sammelte er zudem Erfahrung im Entwicklungsbereich bei einem weltweit führenden Automobilhersteller, ehe es ihn 2007 ins Qualitätsmanagement verschlug.

Weiterbildungsangebote rund um das Thema „Automotive Core Tools“

Sie suchen Trainings, um sich einen Überblick über die in der Automobilindustrie geforderten Methoden der Qualitätssicherung zu verschaffen? Die DGQ bietet Ihnen Trainings zu den wichtigsten Automotive Core Tools an. Verschaffen Sie sich einen vertieften Überblick zu Standards und Methoden der Automotive Core Tools oder lernen Sie die Bewertung von Automotive Core Tools in System- oder Prozessaudits:

DGQ ehrt BMW Group für 60-jährige Firmenmitgliedschaft

In diesem Jahr feiert die BMW Group ihre 60-jährige Partnerschaft mit der DGQ. Zur Ehrung des Jubilars waren Michael Burghartz-Widmann, Mitglied des Vorstands der DGQ, und Marco Gutöhrlein, Leiter der DGQ-Geschäftsstelle Stuttgart, am 19. Juni 2023 zu Gast in München. Sie überreichten die Ehren-Mitglieder-Urkunde an Peter Wolf, Bereichsleiter Unternehmensqualität, sowie an seinen Nachfolger Gerhard Kurz und gratulierten zur langjährigen DGQ-Firmenmitgliedschaft.

„Die BMW Group ist ein langjähriger kompetenter Partner der DGQ, wenn es um Qualität geht“, erklärte Burghartz-Widmann. „Das Unternehmen begleitet uns schon seit den frühen Jahren der DGQ. Dieses Bekenntnis für Qualität gilt es heute zu würdigen.“

Die Qualität und ein damit einhergehendes Qualitätsbewusstsein in Unternehmen zu verankern, verbindet und zeichnet die langjährige Kooperation zwischen BMW und der DGQ aus. Wertvolle Impulse, Denkanstöße und Outside-In Perspektiven, beispielsweise durch Gastreferenten der DGQ, sind Bestandteil der guten Zusammenarbeit. Über die Jahre hinweg sind dies wichtige Elemente zur Weiterentwicklung der Qualitätsarbeit bei der BMW Group.

Marco Gutöhrlein, Leiter der DGQ-Geschäftsstelle Stuttgart und Michael Burghartz-Widmann, Mitglied des Vorstands der DGQ, übergeben die Ehren-Mitglieder-Urkunde an Peter Wolf, Bereichsleiter Unternehmensqualität bei BMW, sowie an seinen Nachfolger Gerhard Kurz ©BMW Group.

QMS macht BMW besser

Insbesondere bei der weiteren Entwicklung des Qualitätsmanagementsystems (QMS) der BMW Group hat sich die erfolgreiche Zusammenarbeit mit der DGQ gezeigt. Das Qualitätsmanagementsystem ist ein wichtiger Befähiger für die Exzellenz und Wettbewerbsfähigkeit und somit eine zentrale Grundlage für die Entwicklung, die Produktion und den Vertrieb exzellenter Produkte und Dienstleistungen.

„QMS macht BMW besser. Es gibt uns einen Rahmen, um unser Unternehmen strukturiert und professionell zu führen. Mit dem Managementsystem steht jungen und erfahrenen Führungskräften das Handwerkszeug zur Verfügung, um in ihrem Verantwortungsbereich effizient Qualität zu schaffen,” erläuterte Wolf.

Qualität als Einstellung

Bei der BMW Group leisten alle Mitarbeitenden einen Beitrag zu exzellenten Prozessen und Produkten sowie dem Ziel einer möglichst großen Kundenbegeisterung. Qualität ist dabei auch elementarer Bestandteil von Innovationen und das Fundament des Unternehmenserfolges in Gegenwart und Zukunft.

Informationssicherheit und die Norm ISO/IEC 27001 – ein Blick auf die Normentwicklung und branchenspezifische Standards

Ein Blick zurück auf die Entwicklung der Informationssicherheit zeigt: Das Thema „Sicherheit“ im Sinne des Schutzes von Informationen oder Daten ist grundsätzlich nicht neu. Es ist jedoch traditionell stark mit dem Vorhandensein physischer Informationsträger – also technischer Geräte, Patente, Prototypen, Pläne, Aktenordner, Verträge – verbunden. Mit der Digitalisierung hat die Herausforderung dann eine neue Dimension erreicht. Im Fokus stehen damals wie heute die zentralen Schutzziele Verfügbarkeit, Vertraulichkeit und Integrität.

Bereits im vordigitalen Zeitalter bestand die Frage, was auf Basis der Schutzwürdigkeit (Abwägung des schutzwürdigen Werts gegenüber Sicherheitsrisiken) letztlich wie zu schützen ist. Vergitterte Türen, ein Schloss an einer Tür, massive Wände, abschließbare Aktenschränke, Zutrittskontrollen bis hin zu begehbaren Tresoren im Keller von Banken mit Schließfächern für Dokumente etc. waren die Folge des Schutzbedarfes.

Mit dem Aufkommen der Informationstechnik und dem Vorhandensein portabler Speichermedien boten sich für Kriminelle völlig neue Optionen, wichtige Informationen stehlen zu können. Nun konnten Wechselfestplatten, Floppy Disks etc. mit einem – im Vergleich zu papiergebundenen Ordnern – Vielfachen an Daten beschrieben sein und dennoch problemlos physisch aus den Unternehmen herausgetragen werden. Die nachfolgende Vernetzung ermöglichte Datenübertragungen und eröffnete wiederum neuen Spielraum. Noch kritischer wurde die Sicherheitslage im Zeitalter des Internets mit dessen weltweiten Verfügbarkeit, in dem alles mit allem vernetzt sein kann. Auch hier ergibt sich die Möglichkeit des „Einbruchs“ und Viren, Trojaner oder Ransomware finden Zugang über E-Mails. Zudem gibt es Smartphones, die per Mobilfunk Fotos und Filme in Sekundenschnelle ablichten und verteilen können. Tragbare kleine USB-Speicher mit Terabytes von Daten auf der Größe einer Streichholzschachtel ergänzen die Vielfalt an Optionen.

Von der Informationssicherheit zur Cybersicherheit

Natürlich wurde die Sicherheit in der Informationstechnik schon länger in der Forschung thematisiert, von Herstellern gefördert, an Hochschulen gelehrt und hat sich entsprechend weiterentwickelt. Gleichwohl ist die Entwicklung der Technologie so dynamisch, dass man den Eindruck hat, dass die Sicherheit immer ein bisschen hinterherläuft. Das gilt insbesondere, wenn bei neuen Features die Frage der Priorität gestellt wird: Was ist wichtiger, Funktion oder Sicherheit?

Wir dürfen nicht vergessen, dass das Internet sich von militärischen Wurzeln in den 1960er Jahren hin zu einer akademischen Welt mit Forschergeist und freiem Wissenstransfer bewegt hat. Die heutige Qualitäts- und Kommerzialisierungsstufe stellt einen Quantensprung gegenüber den Anfängen dar. Für manchen Regierungsvertreter war das Ganze dennoch im Jahr 2013 noch „Neuland“. Auch in den nationalen und internationalen Regulierungsstellen tat man sich angesichts der Dynamik schwer – oder versäumte es gar, für mehr Sicherheit zu sorgen.

Der Informationssicherheit in Form der klassischen „Sicherheit“ von physikalischen Aspekten gesellte sich die Cybersicherheit hinzu, die sich um den Schutz von digitalisierter Information kümmert und somit den Begriff erweitert hat. Allerdings sind die zentralen Schutzziele Verfügbarkeit, Vertraulichkeit und Integrität nach wie vor unverändert, unabhängig davon, ob es sich um papiergebundene Verträge, Daten auf einem Firmenserver im Rechenzentrum oder in der externen Cloud handelt. Der Zugriff auf diese sollte beschränkt und kontrolliert sein. Nur autorisierte Benutzer oder Programme dürfen auf die Information zugreifen, die Prinzipien des „need to know“ sind überall anzuwenden. Denn die Bedrohung kommt nicht nur von außen, auch der Schutz vor einem möglicherweise internen, kriminellen Kollegen ist zu bedenken.

Normentwicklung in der Informationssicherheit

Betrachtet man die Entwicklung gesamtheitlich anhand der Kondratieff-Zyklen, die einen wellenförmigen Verlauf der Wirtschaft beschreiben, befinden wir uns seit den 1950er Jahren im „fünften Kondratieff“. Seine Antriebsenergie kam aus der computerbasierten Informationstechnik. Mit ständig zunehmender Geschwindigkeit durchdrang die Informationstechnik sowohl Produkte als auch alle Bereiche der Gesellschaft und verwandelte die Welt in eine Informationsgesellschaft. Diese Technologie und deren Anwendung entwickelt sich weiter, wodurch auch eine Weiterentwicklung der Informationssicherheitsnorm ISO/IEC 27001 notwendig wurde.

Doch blicken wir erst einmal zurück: Der Vorläufer des Standards, in dem die heutigen Anforderungen an Informationssicherheitsmanagementsysteme geregelt sind, erschien Ende der 1980er Jahre in Großbritannien als Veröffentlichung des Departement of Trade and Industry. Er enthielt Bewertungsrahmen für Sicherheitsprodukte und ein darauf basierendes Evaluierungs- und Zertifizierungsschema, zudem eine „Code of good security practice“. Diese Publikation wurde weiterentwickelt und 1995 vom „British Standard Institute“ als nationale Norm BS 7799 veröffentlicht. Später ging diese in der internationalen ISO/IEC 17799:2000 auf, die einen Leitfaden für die Implementierung eines Informationssicherheitsmanagementsystems darstellt. Über weitere Verbesserungen, Harmonisierungen und Aktualisierungen gelangte die Norm schließlich in den Kanon der ISO/IEC 27000er Familie und ist heute als ISO/IEC 27001:2022 die wichtigste internationale, anerkannte und zertifizierbare Norm für Informationssicherheit. Im weitgehenden Konsens der Fachleute ist die ISO/IEC 27001 ein angemessener und umfassender Ansatz, um die Ziele der Sicherheit zu unterstützen und greifbarer zu machen.

| Berufsbild Informationssicherheitsbeauftragter Informationen und Daten haben einen sehr großen Wert und bilden die Grundlage für Unternehmen und deren Geschäftsprozesse. Umso wichtiger ist es, diese vor Diebstahl, Missbrauch oder Verlust zu schützen. Informationssicherheit und der Job als Informationssicherheitsbeauftragter spielen dabei eine wesentliche Rolle. Sie wollen Unternehmen bei dem Schutz ihrer Daten unterstützen und finden einen Job als Informationssicherheitsbeauftragter spannend? Antworten auf die wichtigsten Fragen finden Sie in unserem Berufsbild zum Informationssicherheitsbeauftragten:

|

Branchenspezifische Normen in der Informationssicherheit

Im Bereich der Informationssicherheit gibt es neben der ISO/IEC-27000er-Reihe auch branchenspezifische Normen, auf die im Rahmen einer Auswahl hier näher eingegangen werden soll. Hervorzuheben sei hier zudem die Verbindung zwischen Informationssicherheit und Cybersicherheit. Cybersicherheit dient konkret dem Schutz von digitalen Systemen, Netzwerken und Daten vor böswilligen Angriffen oder anderen Risiken. Informationssicherheit ist der Oberbegriff, da sowohl physische Informationen und Infrastruktur als auch digitalisierte Informationen betrachtet werden. Die Ziele der Cybersicherheit sind identisch mit denen in der Informationssicherheit (Verfügbarkeit, Vertraulichkeit, Integrität) und unabhängig davon, ob Daten auf privaten Devices wie Smartphone oder Laptop gespeichert oder in einer Cloud bzw. bei einem genutzten Service hinterlegt sind.

Automotive

Für die Automotive-Branche kann der „TISAX®“-Standard herangezogen werden. Er baut auf der ISO/IEC 27001 auf und ergänzt die Norm mit Branchenspezifika wie zum Beispiel den Aspekten Lieferketten und Prototypensicherheit.

Nicht unerwähnt bleiben sollte zudem die ISO/IEC/SAE 21434 „Road vehicles – Cybersecurity engineering“. Die Norm behandelt das Thema Cyber-Security in Kraftfahrzeugen und gilt für Komponenten (elektronische Bauteile und Software), sie umfasst die Phasen der Entwicklung, Produktion, Betrieb, Wartung und Recycling im Lebenszyklus eines Fahrzeuges. Aufgrund der zunehmenden Risiken durch Cyber-Angriffe auf Fahrzeuge soll die Norm Maßnahmen für die Entwicklung vorschlagen. Das wird unter anderem deshalb immer wichtiger, weil die digitale Infrastruktur im Hinblick auf Online-Updates von Fahrzeugen (OTA), das Flottenmanagement und die Kommunikation zwischen Fahrzeugen (Car2x/V2X) neue Angriffsflächen bietet. Die Anwendung der Norm ist wichtig im Rahmen der umfangreichen Zulassungsverfahren für Typgenehmigungen.

Medizin

Mit Blick auf die Medizin ist unter anderem die ISO 27799 relevant. Sie adressiert die Medizinische Informatik und spezifiziert die Anforderungen an ein Informationssicherheits-Managementsystem im Gesundheitswesen unter Anwendung der ISO/IEC 27002.

Kritische Infrastrukturen (Energieversorgung, Telekommunikation)

Für die Sicherheit Kritischer Infrastrukturen (KRITIS) wie Energie- und Wasserversorgung oder auch Telekommunikation kommen gesetzliche Rahmenwerke (z. B. IT-SiG 2.0, BSIG, BSI-KritisV) zum Einsatz. Sie definieren Anlagen, Betriebsstätten und weitere ortsfeste Einrichtungen sowie Maschinen, Geräte und sonstige ortsveränderliche Einrichtungen, außerdem Software und IT-Dienste, die für die Erbringung einer kritischen Dienstleistung notwendig sind. In Deutschland existiert mit dem IT-Sicherheitsgesetz bereits seit Juli 2015 ein einheitlicher Rechtsrahmen für die Zusammenarbeit von Staat und Unternehmen, um die Cyber-Sicherheit bei den Kritischen Infrastrukturen zu erhöhen. Dieser schreibt KRITIS-Betreibern vor, IT-Sicherheit nach dem “Stand der Technik” umzusetzen. Weitere Dynamik bekommt das Thema aus der europäischen Richtlinie zur Netz- und Informationssicherheit (NIS-Richtlinie), die im August 2016 in Kraft getreten ist. Diese definiert Maßnahmen zur Gewährleistung eines hohen gemeinsamen Sicherheitsniveaus von Netz- und Informationssystemen in der europäischen Union.

Über dieses Ziel hinaus geht die neue EU-Richtlinie vom November 2022 mit der Bezeichnung „NIS 2“. Diese wird die derzeit geltende NIS-Richtlinie ersetzen und legt für Unternehmen ab einer definierten Größenordnung Berichtspflichten und Standards fest, beispielsweise zu getroffenen Cybersicherheitsmaßnahmen. Vor allem erweitert sie die zuvor engere Definition (z. B. Energie, Wasser) auf weitere Sektoren. So sind nunmehr 18 Zielbranchen genannt: Die Lebensmittelbranche, IT-Unternehmen, Hersteller von Chemikalien, Maschinen und Fahrzeugen sind dann ebenfalls betroffen. In Branchenkreisen wird das neue Gesetz auch als Quantensprung gesehen, da von bis zu 40.000 Unternehmen ausgegangen wird, die Cybersecurity-Maßnahmen ergreifen müssen, was als echter Fortschritt auf breiter Front zu sehen ist. Auch der Rahmen für Strafzahlungen wurde signifikant angehoben – auf das Niveau der europäischen Datenschutz-Regulierung EU-DSGVO. Bußgelder belaufen sich auf bis zu 10 Millionen Euro beziehungsweise 2 Prozent des globalen Jahresumsatzes.

Finanz- und Bankwesen

Als weiterer Branchenstandard können die im Finanzbereich üblichen „Bankaufsichtlichen Anforderungen an die IT“ (BAIT, analog VAIT, die versicherungsaufsichtlichen Anforderungen an die IT) der Bundesanstalt für Finanzdienstleistungsaufsicht (BaFin) gelten, die sich primär an die Finanzbranche richten. Sie sollen die Erwartungshaltung der Aufsicht in Bezug auf die IT-Sicherheit transparent machen. Speziell die große Finanzbranche mit Banken, Versicherungen, Maklern, Fondsgesellschaften usw. hat darüber hinaus noch eine weitere Neuerung umzusetzen: Die neue Verordnung der EU, der „Digital Operational Resilience Act“ (DORA), ist ein Gesetzesvorschlag, der darauf zielt, die Widerstandsfähigkeit im Finanzsektor gegen betriebliche Störungen auf der IT-Ebene zu verbessern. Dabei geht es sowohl um gezielte Angriffe als auch um eine Reihe anderer, nicht böswillig verursachter, schwerwiegender IT-Probleme. So müssen Unternehmen in Zukunft beispielsweise auch Risiken durch Leistungen von Drittanbietern in ihren Analysen berücksichtigen, etwa solche von Cloud-Dienstleistern.

In unserer Blogreihe befassen wir uns mit verschiedenen Aspekten der Informationssicherheit sowie der Zertifizierung nach der Norm ISO/IEC 27001. Verstehen Sie die Notwendigkeit der Normanpassung und den Weg hin zur Zertifizierung. Zur Blogreihe »

Über den Autor:

Klaus Kilvinger ist Geschäftsführender Gesellschafter der Opexa Advisory GmbH, einer auf die Themen Digitalisierung, Cyber- und Informationssicherheit, sowie deren Integration in Geschäftsprozesse spezialisiertes Beratungsunternehmen mit Hauptsitz in München. Er ist seit über 30 Jahren in der IT-Branche aktiv und verfügt über ein breites anwendungsbezogenes Erfahrungswissen, verfügt ferner über umfassende Kenntnisse und Erfahrungen im IT-Projektgeschäft sowie Fachwissen in der Software-Qualitätssicherung. Die Informationssicherheit im nationalen und internationalen Umfeld ist sein Zuhause. Als zertifizierter IT-Security Manager, IT-Security Beauftragter sowie Datenschutzbeauftragter verfügt er über breite Branchenkenntnisse, über die Fertigungs-, Automobilindustrie, den öffentlichen Sektor bis hin zur Wirtschaftsprüfung.

VDA Band 2:2020 – Gut Ding braucht Weile

Mit erheblicher Verzögerung ist Ende Mai 2020 die lange angekündigte sechste überarbeitete Auflage des VDA Band 2 – Produktionsprozess- und Produktfreigabe (PPF) als „Rotband“ erschienen.

Das im VDA Band 2 beschriebene Verfahren zur Produktionsprozess- und Produktfreigabe gehört zu den wichtigsten kundenspezifischen Anforderungen der deutschen Automobilhersteller und deren Zulieferer und verfügt über eine hohe vertragsrechtliche Relevanz in der gesamten Lieferkette.

Die konforme Umsetzung des im VDA Band 2 beschriebenen Prozesses zur Produktionsprozess- und Produktfreigabe ist ein wesentlicher Baustein zur Minimierung der Haftungsrisiken im Rahmen des strategischen Risikomanagements – unabhängig von der Art der QM-Zertifizierung des Lieferanten. (mehr …)

DGQ-Geschäftsstelle Berlin

Stark in der Region – Ihre DGQ-Geschäftsstelle Berlin

Unsere Geschäftsstelle in der Hauptstadt in Berlin präsentiert sich als Kundenzentrum mit eigenem Gesicht. Wir sind gerne behilflich, Ihren persönlichen oder betrieblichen Weiterbildungsbedarf zu ermitteln. Ob Großkonzern, kleiner oder mittelständischer Betrieb, Dienstleister oder Verwaltung – wir betreuen Unternehmen und Organisationen in den Bundesländern Berlin, Brandenburg, Sachsen, Sachsen-Anhalt und Thüringen. Dabei arbeiten wir eng mit den 13 ehrenamtlich geführten DGQ-Regionalkreisen in diesen Ländern zusammen.

Aktivieren Sie mit uns das regionale Netzwerk. Wir laden Sie herzlich ein, uns kennenzulernen – wir freuen uns auf Sie!

DGQ-Geschäftsstelle Berlin

Leitung: Friederike Samel

Unter den Eichen 128

12203 Berlin

T +49 (0)30-844917-0

berlin@dgq.de

Mehr aus der Region erfahren & DGQ-Mitgliedschaft

Werden Sie DGQ-Mitglied und Teil eines starken Netzwerks mit fachlich versierten, innovativen und motivierten Menschen. Eintreten ist ganz einfach und online möglich; hier den Mitgliedsantrag ausfüllen.

Qualitätsleiterkreise in Berlin-Brandenburg und in Thüringen

Der DGQ-Qualitätsleiterkreise richten sich exklusiv an DGQ-Mitglieder und Gäste, die als Qualitätsmanager und/oder in Leitungsfunktion in ihrer Organisation und Unternehmen tätig sind – es ist damit ein Treffen von Fachleuten im QM mit gleichen Aufgaben und Problemstellungen. Die Kurzberichte der vergangenen Treffen finden Sie auf der Mitgliederplattform DGQplus hinterlegt. Eine Teilnahme an den Veranstaltungen ist nur mit persönlicher Anmeldebestätigung möglich. Bei Interesse melden Sie sich gerne direkt bei uns. Weitere Informationen, nächste Termine und Themen des Qualitätsleiterkreises Berlin-Brandenburg finden Sie auch auf DGQplus.

Berliner Club der Qualität

Seit 2013 organisiert die DGQ-Geschäftsstelle Berlin exklusive Veranstaltungen für DGQ-Mitglieder in der Hauptstadtregion in einem besonderen Rahmen mit dem Ziel das Netzwerk zu Qualitätsthemen auch abseits der Norm zu stärken. Teilnahme ist nur auf persönliche Einladung für DGQ-Mitglieder möglich.

Kommunikations-Workshop für Frauen im QM

Inhalt: Ist die Situation für Frauen im QM so anders als die für Männer? Ganz sicher nicht, und trotzdem sprechen Frauen oft anders über Themen, sie gehen mit ihren Fragen und Ideen anders um, und sie kommunizieren selten so wie Männer. Zielgruppe: Frauen, die als Qualitätsmanagerin, Qualitätsmanagementbeauftragte, Auditorin (interne und externe), Führungskräfte oder QM-Verantwortliche tägig sind sowie Q-Mitarbeiterinnen aller Branchen- und Unternehmensbereiche. Weitere Informationen und kostenpflichtige Anmeldung hier

Aktuelle Termine der Regionalkreise im Umfeld der Geschäftsstelle Berlin 2024

Juli

- Regionalkreis Chemnitz – Online

Dienstag, 02. Juli 2024 | 15:00 Uhr

Automatisierung in der Qualitätssicherung dank industrieller Bildverarbeitung und KI Inhalte - Regionalkreis Berlin

Mittwoch, 3. Juli 2024 16:00

Qualität bis zum letzten Abflug

- Netzwerkveranstaltung – Präsenz

04.07. – 05.07.2024 | 14:00 Uhr

Kommunikations-Workshop exklusiv für Frauen im QM (Präsenz) in Berlin - Regionalkreis Suhl/Ilmenau

Donnerstag, 11. Juli 2024 | 09:00 Uhr

Qualitätsprüfung mittels KI unter Nutzung synthetischer Daten

August

- Regionalkreis Leipzig – Hybrid

Donnerstag, 15. August 2024 | 17:00 Uhr

Neuer Standard in der Automobilindustrie: VDA 6.8 Prozessaudit Supply Chain - Regionalkreis Berlin – Präsenz

Mittwoch, 28. August 2024 | 17:00 Uhr

Vernetzungstreffen und Qualitätsstammtisch des Regionalkreises Berlin

September

- Regionalkreis Magdeburg – Präsenz

Donnerstag, 5. September 2024 | 17:00

Informations- und Netzwerktreffen mit Impuls zum Thema Audits - Netzwerkveranstaltung – Online

Dienstag, 10.09.2024 | 15:00 Uhr

QM im Krankenhaus – Fehler(kultur) in der Medizin – Mindeststandards von Fehler- und Risikomanagement - Regionalkreis Jena – Präsenz

Dienstag, 24. September 2024 I 15:30 Uhr

Qualität am Bauprojekt ZEISS Hightech Standort Jena inkl. Baustellenbesuch

November

- Netzwerkveranstaltung – Präsenz

14.11. – 15.11.2024 | 14:00 Uhr

Kommunikations-Workshop exklusiv für Frauen im QM (Präsenz) in Berlin

Für weitere Informationen zu den Veranstaltungen klicken Sie einfach auf den jeweiligen Titel des Regionalkreises oder schauen Sie gerne auf den bundesweiten Veranstaltungskalender. Da im Laufe der Zeit Termine hinzukommen oder angepasst werden, lohnt es sich immer mal wieder vorbeizuschauen. Die Regionalkreisleitungen und das Team der Geschäftsstelle freuen sich, Sie auf einer der nächsten Veranstaltungen persönlich begrüßen zu können!

Erfolgreiche FMEA-Pilotveranstaltung in Herrenberg

Am 12. September 2019 fand die Pilotveranstaltung der DGQ-PraxisWerkstatt „FMEA – Harmonisierung VDA und AIAG“ in Herrenberg statt. Von der Qualität der neuen DGQ-PraxisWerkstatt konnte sich auch der zuständige Produktmanager Dietmar Heuer überzeugen, der das Konzept vor Ort in der Pilotveranstaltung auditierte. Die Teilnehmer der DGQ-PraxisWerkstatt waren mit der Durchführung und den praxisnah vermittelten Inhalten sehr zufrieden.

Zielgruppe sind erfahrene FMEA-Anwender, die sich über das Delta der neuen Vorgehensweisen nach dem AIAG & VDA FMEA-Handbuch zu der bekannten 5-Schritt-FMEA-Methode kompakt in einem Tag informieren möchten.

Die nächste PraxisWerkstatt findet am 02. Dezember 2019 in Bad Vilbel statt.

VDA veröffentlicht AIAG & VDA FMEA-Handbuch

Mit Spannung wurde es erwartet – das AIAG & VDA FMEA-Handbuch, das der Verband der Automobilindustrie (VDA) Anfang Juni 2019 veröffentlicht hat. Mit der Harmonisierung der beiden FMEA-Vorgehensweisen nach VDA und AIAG gibt es nun einen einheitlichen Standard für die Durchführung der Fehlermöglichkeits- und Einflussanalyse (FMEA) in der Automobilbranche. Für Lieferanten, die ihre Produkte an europäische und nordamerikanische Hersteller liefern, ein großer Vorteil. Denn zukünftig wird bei neuen FMEAs der bisherige Mehraufwand zweier unterschiedlicher Vorgehensweisen entfallen.

Was hat sich geändert – aus fünf Schritten werden sieben

- Planung und Vorbereitung (NEU)

- Strukturanalyse

- Funktionsanalyse

- Fehleranalyse

- Risikoanalyse

- Optimierung (NEU)

- Ergebnisdokumentation (NEU)

Neu ist darüber hinaus z. B. in der Risikoanalyse die Überarbeitung der Bewertungstabellen und die Einführung der Aufgabenpriorität für die Risikoprioritätszahl.

Fehlerfreie Produkte und hohe Kundenzufriedenheit

Die FMEA ist die am häufigsten eingesetzte Methode, wenn es darum geht, fehlerfreie Produkte zu entwickeln und herzustellen sowie eine hohe Kundenzufriedenheit zu erreichen. Vorhandene FMEAs können bei Aktualisierungen in ihrer ursprünglichen Form belassen werden. Dient eine FMEA als Grundlage für neue Projekte, ist es hilfreich, diese in das neue FMEA-Format umzuwandeln. Neue FMEAs sollten Verantwortliche entsprechend der Vorgehensweise des AIAG & VDA FMEA-Handbuchs erstellen.

Neue DGQ-PraxisWerkstatt: FMEA – Harmonisierung VDA und AIAG

Für erfahrene FMEA-Anwender ist es wichtig, die Änderungen zu kennen, die sich aus der Harmonisierung ergeben. Die DGQ bietet hierzu die DGQ-PraxisWerkstatt: FMEA – Harmonisierung VDA und AIAG an. Die neue Vorgehensweise nach dem AIAG & VDA-FMEA-Handbuch wird der 5-Schritt-FMEA-Methode gegenübergestellt und Schritt für Schritt aufgearbeitet und interpretiert. So erhalten Teilnehmer einen aktuellen Abgleich und praxisorientierte Handlungshinweise zu den Neuerungen, die sich ergeben.

Die nächste DGQ-PraxisWerkstatt: FMEA – Harmonisierung VDA und AIAG findet am 12. September in Stuttgart statt.

Leitmesse Control: DGQ und DQS setzen Schwerpunkte bei Digitalisierung und Automotive

- Gemeinsamer Messestand für Qualitätsmanagement, Qualitätssicherung sowie Audits und Zertifizierungen

- DGQ präsentiert volles Spektrum aus Weiterbildung und Verein

- Elf Kundenforen zu aktuellen qualitätsrelevanten Trends und Entwicklungen

Frankfurt am Main, 24. April 2019 – Auch in diesem Jahr sind die Deutsche Gesellschaft für Qualität e. V. (DGQ) und die Deutsche Gesellschaft zur Zertifizierung von Managementsystemen (DQS GmbH) mit einem gemeinsamen Stand auf der Control vertreten (Halle 5, Stand 5406). Die internationale Fachmesse für Qualitätssicherung findet vom 7. bis 10. Mai 2019 in der Landesmesse Stuttgart statt. Beide Partner präsentieren ein umfassendes Angebot zu ihren jeweiligen Kernthemen rund um Qualitätsmanagement, Qualitätssicherung sowie Audits und Zertifizierungen. In diesem Jahr liegen die Schwerpunkte auf „Digitalisierung“ und „Automotive“. An drei Messetagen (7. bis 9. Mai) bieten DGQ und DQS ein abwechslungsreiches Programm mit elf verschiedenen Kundenforen an. Am 8. und 9. Mai 2019 ist zudem die Technische Akademie Esslingen (TAE) vor Ort und berät Interessenten zu dem berufsbegleitenden „Master of Quality Engineering (M.Sc.)“. Die DGQ bietet diesen Studiengang gemeinsam mit der Provadis Hochschule und der TAE an.

Praxisorientierte Trainings nutzen und das „Mehr“ im Verein erleben

Messebesucher können sich am Stand über das gesamte Weiterbildungsprogramm der DGQ informieren. Die Trainingsveranstaltungen berücksichtigen dabei immer auch aktuelle Entwicklungen und geänderte Anforderungen des Marktes: So werden beispielsweise durch digitale Technologien die Produktionsprozesse komplexer, Kundenanforderungen höher und die Qualitätssicherung in der Produktion smarter. Um hier wettbewerbsfähig zu bleiben, müssen Unternehmen industrielle Entwicklung und Qualitätssicherung immer wieder neu denken. Als zentrale deutsche Qualitätsgesellschaft besetzt die DGQ dieses Thema auch auf der Control 2019.

Zudem präsentiert sich die DGQ auf der Control als Verein. Interessenten erhalten die Möglichkeit, sich über die vielfältigen Angebote und Beteiligungsmöglichkeiten im Rahmen einer Mitgliedschaft zu informieren. Sie lernen dabei die verschiedenen Veranstaltungs- und Austauschformate kennen. Dazu gehören sowohl die bundesweiten Netzwerkveranstaltungen, wie „QM-Youngsters“ oder „Frauen im QM“, als auch die über 60 Regionalkreise. So erleben die Besucher das „Mehr“ einer Mitgliedschaft im Verein.

Abwechslungsreicher Mix bei Kundenforen

Zusätzlich bieten DGQ und DQS elf verschiedene Kundenforen an. In Form von Workshops berichten Experten beider Partner sowie weitere hochkarätige Referenten sowohl über klassische Qualitätsmanagement- und Qualitätssicherungsthemen als auch über aktuelle qualitätsrelevante Trends und Entwicklungen wie beispielsweise Agilität. Auch bei den Kundenforen bilden „Digitalisierung“ und „Automotive“ wieder einen Schwerpunkt. So finden Veranstaltungen zu Themen wie „Big Data und das Internet der Dinge in der Qualitätssicherung” oder „Digitaler Zwilling in der Fabrik der Zukunft“ statt. Vertreter der Automotive-Branche können sich über die Anforderungen von IATF 16949:2016 oder über den neuen Standard zum Informationssicherheitsmanagement in der Automobilindustrie, TISAX, informieren. Zudem nimmt die DGQ die Kundenforen auf der Control zum Anlass, um einen neuen Fachaustausch Automotive zu initiieren, bei dem sich unterschiedliche Vertreter der Automobilbranche zu aktuellen Branchenthemen austauschen können.

Weitere Informationen und das vollständige Workshop-Programm der DGQ finden sich unter: www.dgq.de/u/control2019

Über die DGQ

Die Deutsche Gesellschaft für Qualität (DGQ) unterstützt Unternehmen dabei, mit hochwertigen Produkten und Dienstleistungen erfolgreich am Markt zu bestehen. Als zentrale, deutsche Qualitätsgesellschaft ist die DGQ erster Ansprechpartner für Qualität, Qualitätsmanagement und Qualitätssicherung. Das einzigartige Netzwerk der DGQ vereint über 6.000 Qualitätsexperten in mehr als 4.000 Unternehmen aller Größen und Branchen. Berufseinsteiger, Fachexperten und Manager nutzen den direkten Erfahrungsaustausch in deutschlandweit über 70 Regional- und Fachkreisen. Das DGQ-Netzwerk bietet die vielseitigste und umfassendste Plattform zum Austausch von Wissen, Praxiserfahrungen und Trends rund um qualitätsrelevante Themen. Die DGQ engagiert sich in nationalen und internationalen Initiativen, Partnerschaften, Gremien zur Gestaltung zentraler Normen sowie Innovations- und Forschungsprojekten. Mit rund 300 Trainern und 1.000 praxisbezogenen Trainings stellt die DGQ ein breites Weiterbildungsangebot zur Verfügung und erteilt im Markt anerkannte Personenzertifikate. Sie trägt wirkungsvoll dazu bei, „Qualität Made in Germany“ als Erfolgsprinzip in Wirtschaft und Gesellschaft zu verankern. Dabei sichert die DGQ bestehendes Know-how. In einer Welt der Transformation entwickelt sie zudem neue Qualitätsansätze für die Zukunft.

Ihre Ansprechpartner

| Unternehmenskommunikation DGQ Hinrich Stoldt August-Schanz-Str. 21A 60433 Frankfurt am Main Telefon: +49 69 95424-170 E-Mail: hinrich.stoldt@dgq.de |

DGQ-Pressestelle, c/o Klenk & Hoursch Hanna Schadt Uhlandstraße 2 60314 Frankfurt am Main Telefon: +49 69 719168-122 E-Mail: hanna.schadt@klenkhoursch.de |

Der TISAX-Prozess: Informationssicherheit in der Automobilindustrie

Die Informatik hat den klassischen Ingenieurssektor Automobilindustrie eingeholt. Mittlerweile sind Informatiker in Teilen der Branche mehr gefragt als Ingenieure. Das hat seine Gründe: Industrie 4.0 in der Produktion, Vernetzung des Automobils und autonomes Fahren sowie die neue EU-Datenschutzgrundverordnung. Bei diesen Entwicklungen nimmt das Thema Daten und der richtige Umgang damit einen besonders hohen Stellenwert ein. Die Informationssicherheit steht dabei aus unterschiedlichen Gründen besonders im Fokus. Einerseits haben die Hersteller selbst ein Interesse daran, ihre Daten und Informationen zu schützen, die sie für Produkt- und Prozessentwicklung in ihrer Lieferkette bereitstellen. Gleiches gilt für Daten, die Dienstleistern wie beispielsweise Beratungs- oder Werbeagenturen zur Verfügung gestellt werden. Ein weiterer besonders wichtiger Aspekt ist der Schutz der Daten, die durch die Nutzung von Autos entstehen. Viele moderne Autos senden regelmäßig Daten über den aktuellen Status an den Hersteller – Digitalisierung à la Silicon Valley lässt grüßen. Damit hängt ein weiter „Antreiber“ für das Thema Informationssicherheit in der Automobilindustrie zusammen: die neue EU-Datenschutzgrundverordnung.

Auch der Verband der Automobilindustrie (VDA) befasst sich seit mehr als zehn Jahren in einem Arbeitskreis mit dem Thema Informationssicherheit. Das jüngste und wichtigste Ergebnis dieses Arbeitskreises: Ein neues Prüfverfahren basierend auf dem Fragenkatalog (ISA – Information Security Assessment). Grundlage dieses Assessments ist die Internationale Norm ISO/IEC 27001. Der Fragenkatalog besteht aktuell aus einem Basismodul, sowie jeweils einem Modul zu den Themen Prototypenschutz, Anbindung Dritter und Datenschutz.

Anwendung findet er sowohl bei den Herstellern für interne Zwecke, als auch in der Lieferkette und bei Dienstleistern der Automobilindustrie. Die Prüfungen insbesondere bei Lieferanten und Dienstleistern haben die Automobilhersteller in der Vergangenheit unabhängig voneinander und somit unkoordiniert durchgeführt. TISAX ist nun ein gemeinsamer Prüf- und Austauschmechanismus, der die Erkenntnisse aus den Information Security Assessments für alle Hersteller zugänglich macht. Die Ergebnisse der Prüfungen werden in einem Reifegradmodell abgebildet. Eine Rezertifizierung erfolgt grundlegend alle drei Jahre oder beispielsweise wenn das teilnehmende Unternehmen ein höheres Reifegrad-Level nachweisen möchte.

Eine Vereinigung aus Unternehmen und Verbänden, die ENX Association, fungiert als Governance-Organisation. Sie akkreditiert die Prüfdienstleister und kontrolliert die Qualität der Prüfungen. Die am TISAX-Verfahren teilnehmenden Unternehmen wenden sich ebenfalls mit ihrem Anliegen zuerst an die ENX Association. Diese stellt dann den Kontakt zum Prüfdienstleister her. Alle drei Parteien: ENX Association, Prüfdienstleister und teilnehmendes Unternehmen sind durch ein Vertragsdreieck rechtlich verbunden.

Seit Anfang des Jahres hat die DGQ das Training für TISAX – Foundation Level im Programm. In diesem Training machen sich Teilnehmer mit den Grundlagen des TISAX-Standards vertraut und erfahren alles, was für eine Begutachtung ihres Unternehmens nötig ist. Praktische Übungen und Diskussionen stehen dabei besonders im Fokus.

Der 8D-Prozess: Von der Analyse zur Umsetzung

Ein sehr wirksames Vorgehensmodell zur dauerhaften Lösung von Problemen ist 8D. Mithilfe der 8D-Methode und eines professionellen Reklamationsmanagements sind die in der Lage, trotz aufgetretener Probleme dem Kunden ein positives Erlebnis zu bereiten.

IATF 16949 und Automotive Tools

Die automobile Welt ist zurzeit intensiv mit dem Thema Revisionen ISO 9001 und IATF 16949 beschäftigt. Welche Auswirkungen haben diese Neuerungen auf die Bedeutung von Automotive-Methoden und -Werkzeugen? Worauf müssen sich Lieferanten einstellen? Antworten liefert DGQ-Trainerin Tanja Wälzholz im Interview.

Wie verändern die Revisionen von ISO 9001 und IATF 16949 Methoden wie 8D-Report oder Produktfreigaben?

Tanja Wälzholz: Im Grundsatz gibt es nichts wirklich Neues bezüglich der Automotive-Methoden und -Werkzeuge. Nach wie vor ergibt sich die Anforderung an den Einsatz automotiver Methoden aus den vertraglich vereinbarten Kundenanforderungen bzw. kundenspezifischen Anforderungen. Allerdings unterstreicht IATF 16949 an einigen Stellen den Einsatz dieser Methoden, zum Beispiel im Kapitel 10 bei den Problemlösungsmethoden. Hier steckt im Anforderungstext die Systematik der 8D-Methode, ohne dass 8D explizit genannt wird. 8D als vorgeschriebene Methodik zur Reklamationsbearbeitung wird explizit

nur in den Kundenanforderungen genannt. Ein Schwerpunkt der ISO-9001-Revision ist das Thema Risiko. Die IATF präzisiert und unterstreicht das Thema Risikomanagement mit der zentralen Anforderung an die Produktsicherheit im Kapitel 4.4. Die Methode, die direkt mit diesem Thema verknüpft ist, ist die FMEA. Der neue Band zur Harmonisierung der FMEA (VDA/AIAG) hebt das Thema im Automotive-Bereich auf das nächsthöhere Niveau und löst die bisherigen Branchenstandards zur FMEA des VDA (VDA-Band 4) und der AIAG (FMEA Manual) ab. Ein weiterer Schwerpunkt aus IATF 16949 ist das Thema Lieferantenmanagement. In diesem Zusammenhang wird die Forderung nach der Weitergabe der kundenspezifisch geforderten Methoden und Werkzeuge klarer zum Ausdruck gebracht. Das heißt die Organisationen müssen alle geforderten Automotive-Methoden nicht nur selbst umsetzen, sondern auch per Vertrag von allen Lieferanten einfordern – jetzt auch von Dienstleistern und Anlagen- und Werkzeuglieferanten. Das heißt, Unternehmen benötigen Methodenkompetenz überall dort, wo Verträge gemanagt werden – also typischerweise im Vertrieb und im Einkauf. Das fängt mit FMEA an, geht über PPF (Produkt-Prozessfreigabe) – darin finden sich dann Methoden wie SPC und MSA –, und endet schließlich beim 8D-Report. Damit schließt sich dann wiederum der Kreis zur FMEA, mit der alles beginnt. Schließlich hebt IATF 16949 noch das Änderungsmanagement hervor. Jede Änderung ist zu behandeln wie ein Neuprojekt. Das heißt, für jede Änderung – egal wer sie verursacht – muss das große Rad gedreht werden: Projektmanagement (Reifegradabsicherung/APQP), Machbarkeitsanalyse, FMEA, Produktsicherheit, PPF/PPAP.

Worauf müssen sich Lieferanten durch diese Neuerungen einstellen in Bezug auf die Anwendung und Umsetzung von Automotive-Methoden und -Werkzeugen?

Tanja Wälzholz: Auch hier im Grunde auf nichts wirklich Neues. Wichtig ist eine gründliche Analyse der geforderten Methoden in der Anfrage- bzw. Angebotsphase. Hier gilt es zu erkennen, welche Methode in welcher Ausprägung vom jeweiligen Kunden gefordert wird, um dann die Anwendung der zu Produkt, Prozess oder Technologie passenden Methode anzubieten. Dazu muss natürlich die entsprechende Kompetenz im Unternehmen vorhanden sein. So ist sichergestellt, dass die vertraglich vereinbarten Methoden dann auch wirklich umgesetzt werden können. Entscheidend dafür ist eine saubere Machbarkeitsanalyse im interdisziplinären Team vor Vertragsabschluss! Viele Unternehmen sind sich nicht bewusst, dass der „richtige“ Methodeneinsatz Vertragsbestandteil ist und damit Einfluss auf das Haftungsrisiko hat. Daraus ergibt sich, dass nicht nur die Anwender der Methoden im multidisziplinären Team betroffen sind, sondern auch die Auditoren, die den mit den geforderten Methoden konformen Einsatz überprüfen.

Wie kann es gelingen, diese zum Beispiel im Rahmen von APQP oder der Reifegradabsicherung effektiv und effizient einzuplanen?

Tanja Wälzholz: Es geht aus meiner Erfahrung insbesondere um die effektive und effiziente Umsetzung bzw. den Einsatz der Methoden. Also nicht einfach Methoden anwenden um der Anwendung willen – was ich leider sehr häufig in den Unternehmen erlebe! Sondern Methodeneinsatz mit Hirnschmalz und Herzblut, also mit Sinn und Verstand. Nur wenn ich den Sinn und Zweck der Methode verstanden habe, kann ich sie effektiv, – das heißt im Sinne des Kunden, – und effizient, das heißt zur Risikoabsicherung/für das Risikomanagement, verwenden. Methodeneinsatz nur zum Zweck des Methodeneinsatzes ist reine Verschwendung und aus meiner Sicht grob fahrlässig, weil so der Nutzen für die Risikominimierung nicht zum Tragen kommt!

Was wird in Zukunft im Hinblick auf die Kompetenz und Qualifikation des Personals in diesem Kontext wichtig sein?

Tanja Wälzholz: Aus allem oben Gesagten ergibt sich schon die dringende Notwendigkeit, Personal in allen Prozessen des Unternehmens mit entsprechender Kompetenz auszustatten. Die oberste Leitung bzw. der einzelne Prozesseigner/ Prozessverantwortliche hat jeweils die Verantwortung zu ergründen, welche Kompetenzen und Qualifikationen im von ihm verantworteten Prozess gefordert bzw. notwendig sind. Es ist nun auch genau dieser Prozesseigner/Prozessverantwortliche, der im Audit dazu Rede und Antwort stehen muss. In so gut wie jedem Prozess ist Produktsicherheit und damit die FMEA als Methodik ein Thema. Aufgrund der Notwendigkeit eines interdisziplinären Teams für alle von der Anfrage-/Angebotsphase (Machbarkeitsanalyse) über Projektmanagement – Reifegradabsicherung/APQP und die Notfallplanung, das Ersatzteil- und das Reklamationsmanagement bis zum End of Life der Produkte reichenden Aufgaben ist jeder Prozessverantwortliche von der Forderung nach für die zutreffenden Methoden qualifiziertem Personal betroffen. Nur kompetentes, qualifiziertes Personal ist in der Lage, die teilweise komplexen Methoden effizient und effektiv im Unternehmen einzusetzen. In jedem Prozess ist ein Kundenbeauftragter zu benennen und mit der jeweiligen Kompetenz und Qualifikation auszustatten. Er stellt sicher, dass im jeweiligen Prozess die vom Kunden geforderten Methoden und Werkzeuge konform umgesetzt werden – FMEA, SPC, MSA, PPF.

VDA 6.3 Prozesse analysieren und bewerten

Der Standard (Normenempfehlung) VDA 6.3 beschreibt eine Methode zur Prozessanalyse, die aus der Forderung nach robusten Prozessen und ihrer Absicherung in der gesamten Lieferkette entstanden ist. Was zeichnet den Standard aus? DGQ-Produktmanager Jörn Cerff hat mit DGQ-Trainer Thomas Birke über VDA 6.3 gesprochen.

Worin sehen Sie die grundlegenden Stärken des Standards VDA 6.3?

Thomas Birke: Der Standard (Normenempfehlung) VDA 6.3 beschreibt eine Methode zur Prozessanalyse, die aus der Forderung nach robusten Prozessen und ihrer Absicherung in der gesamten Lieferkette entstanden ist. Hierbei ist die Stärke bereits im Namen „Standard“ enthalten, der standardisierten Vorgehensweise. Jeder am Produktentstehungsprozess Beteiligte kann diesen Standard zur Analyse und Bewertung seiner Prozesse anwenden. Der dabei entstehende Vorteil liegt dann in der Vergleichbarkeit der Ergebnisse. So können die Ergebnisse der Audits vom OEM mit denen der 1st oder 2nd Tier direkt miteinander verglichen werden. Durch die Anwendung des Standards sprechen alle am Prozess Beteiligten die gleiche Sprache und folgen den gleichen Regeln. Eine weitere Stärke liegt in dem sehr einfachen Monitoring der gewünschten kontinuierlichen Verbesserung auf Basis der im Audit erzielten Ergebnisse.

Warum ist Berufserfahrung so wichtig für die Tätigkeit als Prozess-Auditor in der Automobilindustrie?

Thomas Birke: Die Bewertung der einzelnen Prozesselemente erfordert vom Auditor ein hohes Maß an Fachkenntnissen und Wissen in Bezug auf die jeweiligen Produkte bzw. die jeweilige Produktgruppe, außerdem Abstraktionsfähigkeit, um die im Audit erarbeiteten Auditnachweise korrekt den Prozesselementen bzw. Fragen zuordnen zu können. Ohne die geforderte Berufserfahrung ist es nur sehr schwer möglich, den Auditauftrag zu erfüllen und die geforderten objektiven und reproduzierbaren Ergebnisse zu erzielen. Nach meinem Kenntnisstand gibt es bisher keinen anderen Weg, diese Skills zu erwerben, als durch die tägliche Arbeit.

Was ist eine zentrale Botschaft, die Sie Ihren Teilnehmern im VDA 6.3-Training mit auf den Weg geben?

Thomas Birke: Die Auditierung von Prozessen ist spannend und abwechslungsreich zugleich. Kein Audit gleicht dem anderen. In Abhängigkeit von der Produktgruppe, der Art und Größe des auditierten Unternehmens, dem Standort und dem Auslöser für das Audit ergeben sich unterschiedliche Facetten bei der Durchführung und bei der Erarbeitung von Auditnachweisen. Dabei steht für uns als Auditoren immer die Verbesserung der Prozesse und die Gefahrenabwehr im Fokus und keinesfalls der Ansatz, dem Auditierten nachzuweisen, dass er Fehler macht.

Wie fördern Sie im Training die Kompetenz der Teilnehmer in der konkreten Anwendung des Standards VDA 6.3?

Thomas Birke: Jeder Auditor, unabhängig von den gesammelten Auditerfahrungen, möchte mit seinen im Auditbericht formulierten Feststellungen und ihrer Bewertung für seinen Auftraggeber ein professionelles Ergebnis erzielen. Hierzu bedarf es einer systematischen und strukturierten Vorgehensweise, die – wenn man sie sich erst einmal angeeignet hat – mit der ständigen Anwendung zum Selbstläufer wird. Das Vermitteln dieser Vorgehensweise und das Trainieren der richtigen Anwendung ist meine Aufgabe im Seminar. Genauer betrachtet ist es mir sogar ein persönliches Anliegen, den angehenden Prozessauditoren ein Hilfsmittel an die Hand zu geben, um Ihnen die Auditierung zu erleichtern.

Wie sieht dieses Hilfsmittel aus?

Thomas Birke: Einfach ausgedrückt, sind fünf „W – Fragen“ zu stellen, ein ganz simples Ausschlussprinzip.

1.) Welchen Prozess auditiere ich – zum Beispiel Stanzen eines Bauteils, Lackieren, Entwickeln eines Bauteils, Entwickeln eines Herstellungsprozesses oder Lieferantenmanagement?

2.) Wo befinde ich mich im Gesamtkontext des VDA 6.3 – in der Projekt- oder Serienphase?

3.) Welchem Prozesselement (P2-P7) kann ich den auditierten Prozess zuordnen?

4.) Welcher Prozessstütze kann ich die im Audit getroffene Feststellung zuordnen?

5.) Welcher Frage des Prozesselements kann ich die Feststellung zuordnen?

Ab hier wird es dann einfach: Mit der richtig ermittelten Frage aus dem zutreffenden Prozesselement und der Tabelle zur Punktevergabe im Band VDA 6.3 kann man sehr schnell eine Bewertung zur Feststellung treffen.

Die Forderungen von IATF 16949:2016 richtig interpretieren

IATF 16949:2016 übernimmt die High Level Structure der ISO-9000-Familie und baut auf ISO 9001:2015 auf. Dennoch sind die Anforderungen von IATF nicht nur als Erweiterung von ISO 9001 zu verstehen. Wie unterscheiden sich diese beiden Regelwerke von ihrem Charakter her? Antworten auf diese und weitere Fragen beantwortet DGQ-Trainer Hartmut Ide im Interview.

Welche Unterschiede bestehen zwischen IATF 16949:2016 und ISO 9001:2015. Was bedeuten die Revisionen für Unternehmen?

Hartmut Ide: Mit der Revision von ISO 9001 von 2008 auf 2015 haben die Autoren dieses Normenwerk modernisiert. Der Grundgedanke besteht nun darin, dass den Unternehmen zugetraut wird, ein funktionierendes, zu ihnen passendes Qualitätsmanagementsystem einzurichten. Die Norm beschreibt Anforderungen, die es ermöglichen, Prozesse sowie Produkte und Dienstleistungen zu planen, um damit erfolgreich am Markt bestehen zu können. Sie gibt aber nicht mehr konkrete Maßnahmen oder Methoden vor, wie Unternehmen dies umsetzen sollen. Man könnte sagen, die Unternehmen sind aus Sicht der Norm „erwachsen“ geworden. Die Autoindustrie teilt dieses Zutrauen nicht, wenn es um ihre Lieferanten geht. Zwar baut IATF 16949:2016 in ihrer Struktur auf 9001 auf und setzt deren Anforderungen voraus. Ihre Ergänzungen engen den Spielraum der Unternehmen aber wieder ein und formulieren konkrete Vorgaben.

Wie erklären Sie sich diesen Unterschied?

Hartmut Ide: Die Autoindustrie hat selbst nicht viel Spielraum. Verdrängungswettbewerb unter den etablierten OEMs, Investoren und neue Wettbewerber, teils aus derselben Branche, teils aus ganz anderen Branchen, erhöhen den Druck. Gleichzeitig sind die OEMs in wachsendem Maße von den Lieferanten abhängig. Das Auto in seiner heutigen Form muss Geld verdienen, solange das Geschäftsmodell der etablierten OEMs noch funktioniert. Die Bänder müssen laufen. Dieses Ziel zieht sich wie ein roter Faden durch die Forderungen von IATF.

Was vermitteln Sie vor diesem Hintergrund Teilnehmern, die zu Ihnen in die Auditoren-Qualifikation kommen?

Hartmut Ide: Mir ist wichtig, dass die Teilnehmer den Gesamtzusammenhang verstehen, dass sie ein „Big Picture“ von der Situation in der Automobilindustrie bekommen. Nur vor diesem Hintergrund lassen sich die Forderungen von IATF richtig interpretieren. Aus der Gesamtperspektive werden die Forderungen dann durchaus verständlich. In ihrer Praxis werden die Teilnehmer täglich mit Verhaltensweisen konfrontiert, die nur aus dieser besonderen Situation heraus zu erklären sind; gleich, ob sie es mit Kollegen aus der eigenen Firma oder mit Vertretern von Lieferanten oder OEMs zu tun haben. Wie immer im Audit gilt auch hier: Die Entscheidungen des Auditors müssen Sinn und Verstand haben. Dafür ist es unerlässlich, das Umfeld zu verstehen, in dem sich der Auditor bewegt.

Neue Broschüre zum Qualitätsmanagement für die Automobilindustrie erhältlich

Die Automobilindustrie steht zurzeit vor großen Veränderungen. Technologische Umwälzungen, neue, finanzstarke Wettbewerber und neue plattformbasierte Geschäftsmodelle sind nur die bedeutendsten Faktoren. Zur Bewältigung dieser vielfältigen Veränderungen benötigt die Automobilindustrie leistungsfähige Prozesse und kompetente Mitarbeiter.

Die Automobilindustrie steht zurzeit vor großen Veränderungen. Technologische Umwälzungen, neue, finanzstarke Wettbewerber und neue plattformbasierte Geschäftsmodelle sind nur die bedeutendsten Faktoren. Zur Bewältigung dieser vielfältigen Veränderungen benötigt die Automobilindustrie leistungsfähige Prozesse und kompetente Mitarbeiter.

Mit ihrem 2016 aktualisierten Branchenstandard für das Qualitätsmanagementsystem IATF 16949:2016 setzt die Automobilindustrie voll und ganz auf die Fortführung und Optimierung des bestehenden Geschäftsmodells. Das Qualitätsmanagement setzt auf das klassische Instrument der Optimierung und Weiterentwicklung des Bestehenden. Die Ziele sind ständige Verbesserung, Betonung der Fehlervermeidung sowie die Verringerung von Streuung und Verschwendung in der Lieferkette.

Zeitgleich entwickeln sich neue Trends, Technologien und Lieferanten. Die Vernetzung der Systeme im Auto und neue Ansätze wie agile Projekt- und Produktentwicklung werden auch das Qualitätsmanagement verändern. Mit dem autonomen Fahren und der digitalen Vernetzung der Lieferkette rücken zum Beispiel Software und Internetplattformen als Gegenstände des Qualitätsmanagements zunehmend in den Fokus. Zudem spielt die Erwartung des Endverbrauchers eine immer wichtigere Rolle gegenüber der „reinen“ Erfüllung von Spezifikationen.

Die Qualitätsmanager der Automobilindustrie benötigen in diesem Umfeld ein solides und aktuelles Fachwissen, um sich verändernden Situationen anzupassen. Die DGQ richtet ihr Angebot

darauf aus, Qualitätsmanager und Auditoren in der Automobilindustrie für aktuelle und zukünftige Anforderungen fit zu machen.

In der neuen Broschüre zum “Qualitätsmanagement für die Automobilindustrie” erhalten Sie wertvolle Informationen zu den Themen IATF 16949, VDA 6.3 und dem Reklamationsmanagement und verschaffen sich einen Überblick über das Trainingsangebot der DGQ.

Broschüre “Qualitätsmanagement für die Automobilindustrie” downloaden »

Automotive-Fristen: Die Zeit drängt | Angebot an freien Terminen begrenzt

In der Automotive-Branche drängt die Zeit: IATF 16949 ersetzt ISO/TS 16949 und der etablierte Auditstandard VDA 6.3 wurde mit der Ausgabe 2016 durch den Ausschuss „Qualitätsmanagement in der Automobilindustrie“ (QMA) aktualisiert und optimiert.

Unternehmen haben nur noch wenige Monate, um ihre Prozesse anzupassen und Mitarbeiter zu qualifizieren.

IATF 16949:2016

Zertifikate, die auf ISO/TS 16949 ausgestellt wurden, verlieren am 14. September 2018 ihre Gültigkeit. Daher sollte auch die Audit-Upgrade-Qualifikation bis zu diesem Zeitpunkt abgeschlossen sein.

Eine frühzeitige Re-Qualifizierung (Re-Zertifizierung) der Mitarbeiter gibt Unternehmen mehr Planungssicherheit für die Umstellung.

Bei der DGQ haben 1st/2nd party Auditoren noch bis September 2018 die Möglichkeit, an der IATF 16949:2016 – Upgrade-Schulung für 1st/2nd party Auditoren im Rahmen der Re-Qualifizierung teilzunehmen.

Neben IATF 16949 müssen Unternehmen der Automobilindustrie auch die branchenneutralen Forderungen von DIN EN ISO 9001:2015 an QM-Systeme beachten. IATF 16949:2016 gibt knapp 70 Hinweise auf DIN EN ISO 9001:2015. Es ist daher unverzichtbar, die dortigen Anforderungen zu kennen.

Für Unternehmen, die sich gezielt auf die Anpassung Ihrer Managementsysteme nach IATF 16949 vorbereiten wollen, bietet die DGQ die DGQ-PraxisWerkstatt: Gegenüberstellung ISO 9001 und IATF 16949 an. Die Durchführung als Inhouse-Veranstaltung ermöglicht es, gezielt auf die Situation in den jeweiligen Unternehmen einzugehen und die an der Anpassung Beteiligten als Team einzubinden.

VDA 6.3 (2016)

Für die Anwendung des VDA 6.3 (2016) wurde ein Übergangszeitraum von maximal 18 Monaten bis spätestens zum 30. Juni 2018 festgelegt.

Prozess-Auditoren mit VDA 6.3 (2010)-Zertifikaten sollten ihre Kenntnisse innerhalb dieser Frist im Rahmen der VDA 6.3 – Upgrade-Schulung: von VDA 6.3 (2010) zu VDA 6.3 (2016) erweitern. Die letzte Upgrade-Schulung bei der DGQ findet Ende Juni 2018 statt.

Angebot an freien Terminen begrenzt

Unternehmen sollten jetzt die Gelegenheit nutzen, die stark nachgefragten Trainings zu IATF 16949 und VDA 6.3 (2016) zu buchen.

Sie möchten mehrere Mitarbeiter in Ihrem Unternehmen gleichzeitig weiterbilden? Die offenen Veranstaltungen führen wir auch als individuelles Inhouse-Training durch. Bitte beachten Sie: Aufgrund der hohen Nachfrage ist das Angebot an freien Terminen begrenzt.

Haben Sie Fragen zu unseren offenen Trainings oder wünschen Sie Informationen zu unseren Beratungsleistungen und Inhouse-Trainings? Wir beraten Sie gerne und freuen uns auf Ihren Anruf unter:

Weiterbildung

Rufen Sie uns an unter 069 954 24-333 oder schreiben Sie uns eine Nachricht!

Inhouse und Beratung

Rufen Sie uns an unter 069 954 24-338 oder schreiben Sie uns eine Nachricht!

Neue Automotive-Seminare bei der DGQ: „Formel Q – kompakt“ und „VDA 6.3 – Qualifizierung zum Prozess-Auditor für Dienstleistungen“

Die Deutsche Gesellschaft für Qualität (DGQ) erweitert ihr Seminarangebot 2018 im Bereich Automotive um die Seminare „Formel Q – kompakt“ und „VDA 6.3 – Qualifizierung zum Prozess-Auditor für Dienstleistungen“.

Formel Q – kompakt

Kundenspezifische Forderungen der Autohersteller (OEMs) sind für die Lieferanten der Automobilindustrie von zentraler Bedeutung. Das machen auch die zahlreichen Verweise auf Kundenforderungen in der IATF16949:2016 deutlich. Formel Q ist ein solches Regelwerksystem des Volkswagen Konzerns, das alle Anforderungen hinsichtlich Qualitäts- und Projektmanagement in der Zusammenarbeit mit den Partnern in der Lieferkette enthält. Das Ziel des Regelwerksystems ist es, einen reibungslosen Produktentstehungsprozess und eine Serienlieferung im Sinne der Kunden sicherzustellen.

Aufgrund der steigenden Nachfrage bietet die DGQ das Seminar in Kooperation mit dem VDA QMC und dem Volkswagen Bildungsinstitut GmbH an und richtet sich damit an alle Beschäftigten in der Automobilindustrie, die in den Bereichen Planung, Beschaffung, Fertigung, Logistik und Qualitätssicherung in der Lieferkette des Volkswagen Konzerns tätig sind.

Das zweitägige Seminar findet erstmals vom 6.-7. Februar 2018 in Stuttgart (Nürtingen) statt.

Zum Seminar „Formel Q – kompakt“ >>

VDA 6.3 – Qualifizierung zum Prozess-Auditor für Dienstleistungen

Das steigende Angebot an Dienstleistungen in der Automobilentwicklung und die wachsenden Anforderungen, diese Prozesse über das Qualitätsmanagement zu analysieren und zu bewerten, machen es für interne und 2nd-party Auditoren immer wichtiger, ihr Können zu erweitern.

Für Mitarbeiter mit fundierten Kenntnissen im Qualitätsmanagement, die Dienstleistungen im Rahmen der Automobilentwicklung und -produktion auditieren, bietet die DGQ im kommenden Jahr deshalb die Qualifizierung zum Prozess-Auditor für Dienstleitungen nach VDA 6.3 an.

Das dreitägige Seminar vermittelt die Grundlagen für Prozess-Auditoren nach VDA 6.3 im Bereich Dienstleistungen. Der prozessorientierte Ansatz und kundenspezifische Forderungen werden hierbei berücksichtigt. Mit Hilfe von Methoden, Risikoanalyse und Bewertungsschema lernen Prozess-Auditoren, Risiken entlang der Wertschöpfungskette zu analysieren und Potenziale zu erkennen.

Die erste Veranstaltung findet vom 7.-9. Mai 2018 in Frankfurt am Main statt.

Der Countdown beginnt: Noch ein Jahr bis zu den neuen Normversionen

Für Unternehmen und Organisationen mit zertifizierten Managementsystemen ist heute ein wichtiger Tag: Die Übergangsfrist vieler revidierter Normen, darunter ISO 9001, endet am 14. September 2018. Am 15. September 2018 verlieren bestehende Zertifikate ihre Gültigkeit – wer diese Frist zur Re-Zertifizierung verpasst, muss ein Erst-Zertifizierungsaudit durchführen.

Welche Normen betroffen sind und wie Sie sich auf den Übergang vorbereiten können, erfahren Sie hier.

Qualitätsmanagementnorm ISO 9001

Die 3-jährige Übergangsphase von ISO 9001:2008 auf ISO 9001:2015 endet in einem Jahr: ab dem 15. September 2018 gilt nur noch die revidierte Norm. Zertifikate nach ISO 9001:2008 verlieren ihre Gültigkeit – neu ausgestellte Zertifikate nach ISO 9001:2008 müssen ebenfalls das Enddatum 14.09.2018 tragen.

ISO 9001:2015 folgt einer neuen, sogenannten High Level Structure. Managementsysteme erhalten somit künftig identische Strukturen – eine Integration anderer Systeme wird dadurch erleichtert (Integrierte Managementsysteme).

Re-Zertifizierungsaudits nach ISO 9001:2015 müssen mindestens 90 Tage vor Ablauf der Frist durchgeführt werden. Der letzte Tag eines Re-Zertifizierungsaudits darf nicht nach dem 14.09.2018 liegen. Wird diese Frist nicht beachtet, muss ein Erst-Zertifizierungsaudit erfolgen.

Die DGQ unterstützt Sie bei der Umstellung sowohl mit unseren offenen Seminaren als auch mit unserem Beratungsangebot:

In der 2-tägigen DGQ-PraxisWerkstatt: ISO 9001:2015 erarbeiten Sie gemeinsam mit dem Trainer und den Teilnehmern Umsetzungshilfen für den Umgang mit DIN EN ISO 9001:2015.

Sie benötigen eine individuelle Beratung für Ihr QM-Upgrade? Wir unterstützen Sie auf Wunsch von der Bedarfsanalyse und Maßnahmenplanung bis zur Bewertung der Zertifizierungsreife durch ein internes Systemaudit – mit bewährten Lösungsansätzen und durch aktive Mitarbeit. Senden Sie uns Ihre Anfrage! >>

Automotive – IATF 16949

Der internationale Automobilstandard IATF 16949 wurde im Oktober 2016 durch die International Automotive Task Force (IATF) veröffentlicht und ersetzt die derzeit noch gültige ISO/TS 16949:2009.

IATF 16949:2016 baut auf ISO 9001 auf und folgt damit ebenfalls der High Level Structure. Analog zur Übergangsfrist für Zertifikate nach ISO 9001:2008 haben Unternehmen bis zum 14. September 2018 Zeit, ihre Prozesse dem neuen Standard anzupassen. Nach dieser 2-jährigen Übergangsfrist verlieren die Zertifikate gemäß ISO/TS 16949 ihre Gültigkeit.

Die Umstellung auf IATF 16949 kann entweder durch ein separates Audit oder im Rahmen eines turnusmäßigen Überwachungsaudits oder Re-Zertifizierungsaudits erfolgen. Zusätzlich wird geprüft, ob die Anforderungen der ISO 9001:2015 im Qualitätsmanagementsystem der Organisation umgesetzt werden.

Die Audit-Qualifikation muss ebenfalls bis zu diesem Zeitpunkt abgeschlossen sein. Eine frühzeitige Re-Qualifizierung (Re-Zertifizierung) ermöglicht mehr Planungssicherheit für die Umstellung. Bei der DGQ haben Sie noch bis September 2018 die Möglichkeit, an der IATF 16949:2016 – Upgrade-Schulung für 1st/2nd party Auditoren im Rahmen der Re-Qualifizierung teilzunehmen.

Sie möchten sich mit den praxisrelevanten Themen der Revision von ISO 9001:2015 und der IATF 16949:2016 vertraut machen? Dann besuchen Sie die 2-tägige DGQ-PraxisWerkstatt: Gegenüberstellung ISO 9001 und IATF 16949.

Sie benötigen eine individuelle Beratung für den Übergang zur IATF 16949? Wir unterstützen Sie auf Wunsch mit einer detaillierten Bestandsaufnahme und einem eng abgestimmten Maßnahmenplan – mit Praxiserfahrung und bewährten Lösungsansätzen. Senden Sie uns Ihre Anfrage! >>

Luft-, Raumfahrt und Verteidigung – EN 9100

Die Revision von DIN EN 9100 wurde durch die International Aerospace Quality Group (IAQG) abgeschlossen. Die Norm bietet den Rahmen für Qualitätsmanagementsysteme in der Luft-, Raumfahrt und Verteidigung.

Bis zum 14. September 2018 müssen Unternehmen ihre Managementsysteme durch ein Transitionsaudit auf die neue Normversion umgestellt haben – danach verlieren die Zertifikate ihre Gültigkeit. Die Transitionsphase umfasst die Zertifizierung und Freigabe der Eintragung in der OASIS-Datenbank. Nach dem 15. Juni 2017 sind Audits nach EN9100/9110/9120 (alter Revisionsstand) nicht mehr möglich.

EN 9100 baut auf ISO 9001:2015 auf – Kenntnisse dieser Norm sind daher unerlässlich, um eine Zertifizierung erfolgreich abschließen zu können.

Wenn Sie sich mit EN 9100 bereits auskennen und sich mit den wichtigsten praxisrelevanten Themen der Revision vertraut machen müssen, so haben Sie dazu in der eintägigen DGQ-PraxisWerkstatt: Revision EN 9100:2017 die Möglichkeit.

Schienenfahrzeugindustrie / Bahn – ISO/TS 22163

ISO/TS 22163 löst den Standard für die Schienenfahrzeugindustrie IRIS ab. Nach IRIS zertifizierte Unternehmen müssen bis zum 14. September 2018 durch ein Transitionsaudit ihre Zertifikate auf ISO/TS 22163 umstellen. Durch die Revision wird auch weiterhin eine enge Anbindung an ISO 9001:2015 ermöglicht. Kenntnisse dieser Norm sind daher unerlässlich, um eine Zertifizierung erfolgreich abschließen zu können.

Bereits nach IRIS zertifizierte Unternehmen sollten sich aufgrund der recht kurzen Übergangsphase zeitnah mit dem neuen Standard auseinandersetzen, um die Umstellung rechtzeitig durchführen zu können.

In der eintägigen DGQ-PraxisWerkstatt: Revision IRIS (ISO/TS 22163:2017) haben Sie die Möglichkeit, sich mit den Änderungen der Norm vertraut zu machen und zu erfahren, wie Sie Ihr Qualitätsmanagementsystem in der Bahnindustrie gestalten können.

Umweltmanagement – ISO 14001

Am 15. September 2015 ist die Revision von ISO 14001 veröffentlicht worden. Auch ISO 14001:2015 folgt ISO 9001:2015 hinsichtlich der High Level Structure, dem Kontext und Begriffen. Zertifizierungen von Umweltmanagement- und Qualitätsmanagementsystemen können somit effizienter gestaltet werden.

Nach ISO 14001:2004 bzw. der Korrekturversion aus 2009 zertifizierte Unternehmen haben noch ein Jahr Zeit, ihr Umweltmanagementsystem auf die ISO 14001:2015 umzustellen. Nach der 3-jährigen Übergangsphase werden ab dem 15. September 2018 alle alten Zertifikate ungültig und sind dann zurückzuziehen. Empfohlen wird, ein Übergangsaudit bis spätestens Juni 2018 zu terminieren.

In der 2-tägigen DGQ-PraxisWerkstatt: ISO 9001:2015 und ISO 14001:2015 erarbeiten Sie die Interpretation der Anforderungen von DIN EN ISO 9001:2015 und DIN EN ISO 14001:2015 und erfahren, wie Sie Ihr Qualitäts- und Umweltmanagementsystem nach den Forderungen dieser revidierten DIN EN ISO Standards gestalten können.

Sie haben bereits Kenntnisse der ISO 14001 und möchten sich näher mit ihrer Revision beschäftigen? Dann ist die eintägige DGQ-PraxisWerkstatt: ISO 14001:2015 genau das richtige für Sie!

Sie haben Fragen zu unseren Weiterbildungs- und Beratungsangeboten? Rufen Sie uns an!

DGQ Weiterbildung: 069 954 24-333

DGQ Consulting: 069 954 24-338

DGQ Personenzertifizierungsstelle: 069 954 24-332

IATF 16949:2016: Zwangskorsett für die Zulieferindustrie oder handwerklich gut gemachter und zielführend auditierbarer Standard?

Um eine Antwort auf diese Frage zu erhalten, hat Kai-Uwe Behrends, Leiter der Landesgeschäftsstelle Nord der DGQ in Hamburg, mit DGQ-Automotive-Trainer Thorsten Höppner anlässlich einer Firmenkundenveranstaltung zum neuen Branchenstandard der Automobilindustrie gesprochen.

Kai-Uwe Behrends: Der neue Automobilstandard wird vom Internationalen Verband der Automobilhersteller (IATF) gehalten, nicht mehr von ISO. Ist das eine ‚Privatisierung‘ von gemeinwohlorientierten Normen zu eigennützigen Zwecken?

Thorsten Höppner: Praktisch ändert sich nicht viel: IATF sagt selbst: „… der QMS-Standard der Automobilindustrie kann nicht als eigenständiger QMS-Standard angesehen werden. Vielmehr ist dieser Standard als Ergänzung zu und nur in Verbindung mit der ISO 9001:2015 zu verstehen.“ IATF ist weiter dem TC 176 der ISO verbunden, richtet sich (im Gegensatz z.B. zur neuen Medizinprodukte ISO 13485) nach der vorgegebenen Grundstruktur (HLS), war sehr schnell in der Überarbeitung beim Konsens (anders als etwa ISO selbst bei der Arbeitsschutznorm ISO 45001). Spürbar ist für den Anwender erstmal nur, dass ISO 9001 im Automobilstandard nicht mehr mitabgedruckt ist.

KB: Kollegen haben einmal gezählt und kamen auf 24 neue Anforderungen, 35 erweiterte Anforderungen und max. 26 zu dokumentierende Prozesse. Ist das nun die ‚Geißel der OEMs für die Zulieferindustrie‘, ein Rückfall in Zeiten vor QS9000?

TH: Es gibt neue Forderungen, es gibt eine noch engere Führung als durch die TS 16949. Allerdings sind etliche bisher kunden- oder länderspezifische Forderungen nun in der Norm, entfallen aber dafür als ‚Sonderlocken‘. Die Branche hat nun mehr Standard und weniger Extrawünsche – das ist nur zu begrüßen. Umfang und Detaillierung haben zugenommen – aber das liegt auch an sehr vielen hilfreichen Beispielen. Diese werden im Ergebnis für sehr viel mehr Klarheit sorgen, individuelle Interpretationsspielräume der Auditoren werden eingegrenzt, Kommunikation wird widerspruchsfreier – auch das ist zu begrüßen.

KB: Aber da ist von Nickligkeiten zu lesen wie etwa, dass Sperrlagerteile unbrauchbar gemacht werden müssen… ist das nicht zu ‚kleinkariert‘, schadet so etwas nicht dem Ansehen des QM, des Berufsstands?

TH: Im Gegenteil. Auch solche erstmal merkwürdig erscheinenden Forderungen sind Ergebnis des Erfahrungswissens von Praktikern, die im Konsens in den Standard eingeflossen sind. Stellen Sie sich den Reputationsschaden und die Haftungsquerelen vor, die entstehen, wenn z.B. Außenstehende sicherheitsrelevante Teile vom Schrott nehmen (‚sieht doch noch gut aus‘) und auf Onlineplattformen ‚privat‘ verkaufen. Das musste ausgeschlossen werden.

KB: Sie sind ein echter Fan, gibt es denn kein ‚Haar in der Suppe‘, nichts aus Sicht des Anwenders Bedenkliches?

TH: Glücklicherweise hängt IATF 16949 an der ISO 9001:2015, das begrenzt den Aufwand für die Anwender. Bedauerlicherweise heißt das aber auch, dass die Übergangsfrist von ISO 9001 auch für die IATF 16949 gilt. Der 14. September 2018 scheint noch lang hin. Aber die Forderungen müssen in den Betrieben umgesetzt werden. Auditoren müssen ausgebildet und durch die Zertifizierer zugelassen werden. Es ist zu befürchten, dass gerade erfahrene Auditoren die erneuten Qualifizierungs- und Aufrechterhaltungsaufwende scheuen, den automotiven Auditorenmangel noch verstärken. Es könnte auf Seiten der Zertifizierer zum Ende der Übergangsfrist hin zu Engpässen kommen. Wer kann, sollte nicht mehr aufschieben, sondern zügig die Umstellung mit seinen Dienstleistern planen.

KB: Zurück zu den großen Entwicklungen: Was ist aus Ihrer Sicht der wirkliche Meilenstein bei der Überarbeitung, wo sitzt der Treiber für echte Veränderung und Verbesserung für die Anwender?

TH: Das ist der gesamte Komplex ‚Lieferkette‘. Die Prozesseigner werden auch dafür in die Pflicht genommen. Es gibt nun ganz klare Anforderungen an 2nd-Party-Audits und –Auditoren. Neben den Teile- und Produktionsausrüstungsherstellern sind nun auch Dienstleister wie Entwicklerbüros und auch Software-‚Lieferungen‘ dahingehend zu betrachten, wieweit sie als externe Anbieter mit einbezogen werden müssen. Statt abstrakter Forderung nach ‚Lieferantenentwicklung‘ gibt es ein ganz klares Fünf-Stufen-Modell für die Entwicklung des QM Systems für externe Anbieter. Auch hier sehe ich starke Verbesserungen für die Branche – jedenfalls ‚nach Pareto‘. Er passt für Bosch, Hella und Conti… die 10-Mann-Betriebe im Schwarzwald, die Zerspahner im Sauerland, der kleine Kunststoffspritzer im Emsland – die werden an den Forderungen zu knabbern haben. Aber die können ja auf die Unterstützung durch die DGQ bauen, auf Leute, die Freiheitsgrade interpretieren können, statt Formalismen überzustülpen.

KB: Ihre Gesamtbewertung in einem Satz?

TH: Der Standard ist aus meiner Sicht als Praktiker, Trainer und Auditor ‚handwerklich einfach gut gemacht‘.

Weitere Informationen:

Thorsten Höppner, Dipl.-Ing., DGQ -Trainer, Lead Auditor 3rd Party ISO TS 16949, nach 13 Jahren in Zulieferindustrie und bei OEM in HH seit 2011 selbstständig mit QMH-Consulting GmbH in den Schwerpunkten Lieferantenentwicklung, Auditierung von Lieferanten nach VDA5.3, Training und Implementierung QM Systeme nach ISO 9001 und IATF und (Core-Tools (automotive Methoden nach VDA und AIAG, FMEA ,APQP ,SPC ,MSA , TPS, Reifegradabsicherung, Lean Production).

Kai-Uwe Behrends, Leiter Landesgeschäftsstelle Nord der Deutschen Gesellschaft für Qualität e.V., Hamburg; Auditleiter der DQS; EFQM-Assessorentrainer

Neue Automotive-Trainings zu IATF 16949:2016 und VDA 6.3

Neuer QM-Standard für die Automobilindustrie kommt im Oktober

ISO/TS16949 ist ein in der Automobilindustrie am häufigsten genutzter internationaler Standard für Qualitätsmanagement (QM). Mit einer Neuveröffentlichung durch die International Automotive Task Force (IATF) wird er sich künftig zu einem neuartigen globalen Industrie-Standard erweitern.

Die technische Spezifizierung von Qualitätsmanagementsystemen (QMS) für die Automobilindustrie wurde erstmal 1999 veröffentlicht. Initiatoren waren damals die IATF sowie das Technische Komitee der International Organization for Standardization (ISO), ISO/TC 176. Seitdem ist der Standard zu einem der am weitesten verbreiteten innerhalb der internationalen Automobilindustrie angewachsen. Er zielt darauf ab, innerhalb der globalen Automobil-Lieferkette unterschiedliche Bewertungs- und Zertifizierungssysteme zu harmonisieren.

Im Oktober 2016 soll eine neue Version als IATF 16949:2016 veröffentlicht werden. Der neue Standard wird die derzeitige ISO/TS 16949 ablösen und die Anforderungen an ein QM-System innerhalb der Automobilindustrie neu definieren. Das soll jedoch mit Bezug auf die aktuelle Version von ISO 9001:2015 geschehen, indem der Standard daran ausgerichtet sein wird, teilt die ISO in einer Presse-Information vom 9. August 2916 mit: „IATF 16949:2016 wird in vollem Umfang sowohl die Struktur als auch die Anforderungen von ISO 9001:2015 wahren“.

„Neben neuen automobilspezifischen Anforderungen findet nun auch die High Level Structure der Qualitätsmanagementnorm DIN EN ISO 9001:2015 Einzug in einen der wichtigsten internationalen Standards für die Automobilindustrie – die neue IATF 16949“, so Claudia Welker, Geschäftsführerin Weiterbildung der Deutschen Gesellschaft für Qualität (DGQ).

Weitere Informationen über ISO: www.iso.org.

Weitere Informationen über ISO 9001:2015: www.iso.org/iso/iso_9000