Technische Zeichnungen: Der Schlüssel zur fehlerfreien Produktion

In der modernen Fertigung und Qualitätssicherung sind technische Zeichnungen weit mehr als nur Skizzen – sie sind das unersetzbare Herzstück der technischen Kommunikation.

Sie definieren präzise, wie ein Bauteil auszusehen hat und welche Toleranzen zwingend einzuhalten sind – Technische Zeichnungen. Doch genau hier liegt ein unterschätztes Risiko: Wer sich heute noch auf das Zeichnungswissen von vor 2011 verlässt, operiert auf einer veralteten Basis und riskiert gravierende Probleme in der Prozesskette. Denn die Welt der Toleranzen, fachsprachlich als ISO-GPS (Geometrische Produktspezifikation) bekannt, hat sich nicht nur verändert – sie hat sich grundlegend gewandelt.

Der Paradigmenwechsel: Von dimensional zu geometrisch

Um diesen Wandel zu verstehen, lohnt ein Blick zurück. Früher wurden Bauteile primär über simple Längen- und Winkelmaße mit einfachen +/- Toleranzen definiert. Als „Auffangnetz“ für alles, was nicht explizit bemaßt war, diente die allgegenwärtige Norm ISO 2768-mK. Diese Vorgehensweise war zwar einfach, hatte aber eine entscheidende Schwäche: Sie ignorierte oft die tatsächliche Funktion und die geometrischen Wechselwirkungen eines Bauteils.

Seit 2011 findet hier eine Revolution statt. Es wird heute strikt zwischen linearen Größenmaßen, Winkelgrößenmaßen und – als wichtigste Neuerung – den „anderen als linearen und Winkelgrößenmaßen“ unterschieden. Letztere werden häufig nicht mehr dimensional (also über die reine Größe), sondern vermehrt geometrisch toleriert.

Das ist der entscheidende Paradigmenwechsel: Es geht nicht mehr nur um die Frage „Wie groß ist das Teil?“, sondern vor allem um „Wie ist es geformt und wo ist es im Raum positioniert?“.

Der Abschied von alten Gewohnheiten

Dieser Wandel hat konkrete Folgen für die Normenlandschaft. Ein Meilenstein ist der faktische Rückzug der ISO 2768-mK. Ihr moderner Nachfolger, die ISO 22081, verlangt ein vollkommenes Umdenken: Jedes Werkstück benötigt nun ein klar definiertes Bezugssystem.

Es lässt sich mit dem Fundament eines Hauses vergleichen. Es besteht aus Bezugselementen (zum Beispiel Planflächen, Bohrungen oder Kanten) und dient als unverrückbare Basis für alle weiteren Toleranzen. Ohne dieses System ist eine eindeutige Interpretation der Zeichnung unmöglich – Messungen werden zum Glücksspiel.

Gleichzeitig rücken TED-Maße (Theoretically Exact Dimensions) und Profiltoleranzen in den Fokus. Während TED-Maße die ideale Geometrie ohne Toleranz beschreiben, definiert die Profiltoleranz die erlaubte Abweichung der gesamten Fläche beziehungsweise Geometrie.

Aus der Theorie in die Praxis: Wo die Fehler passieren

Grau ist alle Theorie – doch was bedeutet das konkret für den Maschinenbediener oder den Messtechniker? Die fehlende Auseinandersetzung mit den neuen GPS-Regeln führt in der Praxis zu teuren Missverständnissen. Schauen wir uns zwei klassische Szenarien an:

Szenario 1: Das „gut“ gefertigte Ausschussteil

Ein Maschinenbediener erhält eine Zeichnung mit einem neuen Bezugssystem, ignoriert dieses aber aus Gewohnheit. Er spannt das Bauteil in der Fräsmaschine so, wie er es „schon immer gemacht hat“. Das Ergebnis: Alle Maße scheinen auf den ersten Blick korrekt. Doch da das Teil im falschen Bezug gefertigt wurde, stimmen die Positionen der Bohrungen relativ zur Anschlussfläche nicht. In der Montage lässt sich das Bauteil später nicht verbauen – es ist funktionaler Schrott, obwohl es „nach Maß“ gefertigt wurde.

Szenario 2: Die Falle der Zweipunktmessung

In der Qualitätssicherung wird ein Kunststoffgehäuse geprüft. Der Prüfer nutzt, wie früher üblich, Messschieber und Mikrometer. Er misst die Dicke an zwei Punkten: Das Maß liegt wunderbar innerhalb der Toleranz. Nach alten Standards wäre das Teil „i.O.“. Die Realität der ISO-GPS sieht anders aus: Das Bauteil ist in sich verwunden (bananenförmig). Eine Profiltoleranzprüfung, die die gesamte Geometrie im Bezugssystem analysiert, würde diesen Fehler sofort aufdecken. Das manuelle Messen hat den Formfehler jedoch „übersehen“. Das Ergebnis: Das Teil wird als gut akzeptiert, führt aber beim Kunden zum Ausfall.

Fazit: Qualifizierung als Wettbewerbsvorteil

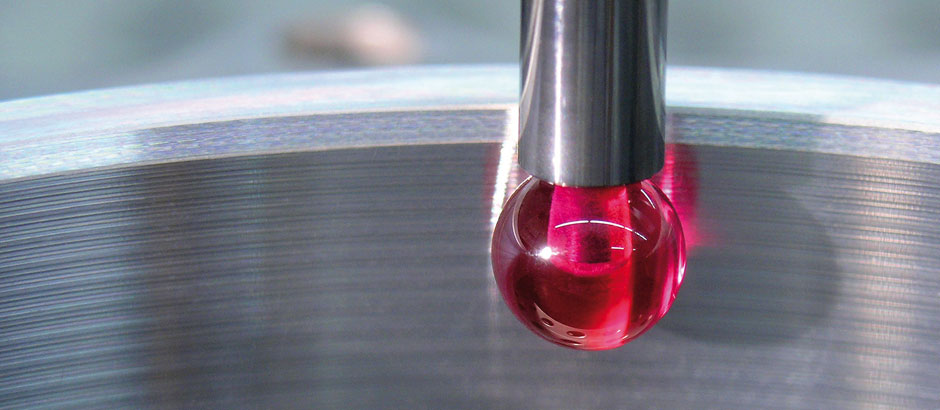

Diese Beispiele zeigen drastisch: Das Prüfen der Zukunft erfordert mehr als einen Messschieber. Es verlangt oft den Einsatz von 3D-Koordinatenmessgeräten, aber vor allem geschultes Personal, das die „neue Sprache“ der Zeichnungen fließend spricht.

Der Wandel hin zur ISO-GPS-Philosophie ist keine kosmetische Anpassung von Symbolen. Es ist ein fundamentaler Systemwechsel, der die Funktionalität des Bauteils in den Vordergrund rückt. Wer heute in der Fertigung bestehen will, muss sich mit Bezugssystemen, TED-Maßen und Profiltoleranzen auseinandersetzen.

Aus Sicht des Unternehmens ist es auch an dieser Stelle entscheidend, in die Qualifizierung der Mitarbeitenden zu investieren. Denn das korrekte Entschlüsseln von Zeichnungen ist nicht nur eine Normen-Pflicht, sondern der direkteste Weg zu effizienteren Prozessen und fehlerfreien Produkten.

Über den Autor:

Steffen Beutler ist Sachverständiger für die Bereiche Technische Dokumentation und Mess- und Prüftechnik. Nach seinem Studium an der Uni Stuttgart arbeitete er in der Halbleiter- und Feinwerktechnik, dabei leitete er internationale Projekte. Heute vermittelt er sein Wissen zur technischen Spezifizierung und Prüfung als Berater und als Trainer in Inhouse-Seminaren. Damit trägt er zur einheitlichen technischen Kommunikation zwischen Kunden und Lieferanten bei, was zu einer deutlichen Reduzierung von Zeit und Geld führt.