Neues FQS-Forschungsprojekt IDaP+: Ganzheitliche Steuerung bei Gussbauteilen in der Automobilindustrie

Bauteile oder Komponenten, die aus Leichtmetallen gegossen werden, spielen aufgrund von Eigenschaften wie Gewicht, Festigkeit sowie einer guten Korrosionsbeständigkeit und Verarbeitbarkeit eine wesentliche Rolle in der modernen Fertigung. Das Forschungsprojekt IDaP+ zielt auf eine ganzheitliche Regelung der Prozesskette für die Herstellung und Bearbeitung von Leichtmetallgussprodukten ab. Dies ist insbesondere für die Produktion elektrischer Antriebe in der Automobilindustrie aber auch für andere Branchen von Bedeutung. Beteiligt sind Wissenschaftler:innen der Universität Stuttgart, TU Dortmund, TU München und TU Wien. Das deutsch-österreichische Forscher:innenteam will dazu Produktionsinformationen aus verteilten und heterogenen Datenquellen nutzbar machen, um die Effizienz, Qualität und Belastbarkeit der Prozessketten zu optimieren. Unternehmen sollen auf diese Weise Einblicke und ein besseres Verständnis zur Implementierung innovativer Digitalisierungssysteme und Prozessverbesserungen in der betrachteten Prozesskette erhalten.

Rund 40 Unternehmen aus Deutschland und Österreich, die an der gesamten Wertschöpfungskette vom Gießen über die Wärmebehandlung bis hin zur spanenden Bearbeitung beteiligt sind, begleiten die Forschungsarbeiten als Industriepartner im Projektbegleitenden Ausschuss. Die enge Zusammenarbeit zwischen Wissenschaft und Industrie stellt sicher, dass die Forschungsarbeiten praxisnah und an die Bedürfnisse der Unternehmen angepasst sind.

Über das Forschungsprojekt:

Das CORNET-Vorhaben 369 EN der FQS – Forschungsgemeinschaft Qualität e. V., August-Schanz-Straße 21A, 60433 Frankfurt am Main wird im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Die Koordinierung auf österreichischer Seite erfolgt über die Austrian Society for Metallurgy and Materials (ASMET).

Weitere Informationen zum Projekt und zu Beteiligungsmöglichkeiten können über die Geschäftsstelle der FQS bezogen werden:

FQS – Forschungsgemeinschaft Qualität e. V.

August-Schanz-Straße 21A

60433 Frankfurt am Main

DGQ-Forschung – Neue Videoreihe gibt Einblicke in aktuelle Projekte und Arbeit der FQS Forschungsgemeinschaft Qualität e.V.

Wer ist die FQS Forschungsgemeinschaft Qualität e.V. (FQS), wie arbeitet sie und welche Themen stehen aktuell im Fokus? Antworten auf diese und weitere Fragen rund um das Thema Forschung in der DGQ finden Innovations- und Forschungsinteressierte in einer neuen Videoreihe, in der aktuelle Forschungsprojekte der FQS vorgestellt werden. Neben einer allgemeinen Vorstellung der FQS und ihrer Arbeitsweise, stehen drei laufende FQS-Forschungsprojekte am Institut für Integrierte Produktion Hannover (IPH gGmbH) im Zentrum der neu veröffentlichten Videobeiträge. Schwerpunkte des Partnerforschungsinstituts der FQS liegen in den Bereichen Produktionsautomatisierung, Prozesstechnik und Logistik. Thematisch beschäftigen sich die Projekte mit Qualitätssicherung in Bereich 3D-Druck und Predictive Maintenance bei Schmiedeprozessen. In den Videobeiträgen geben Forschungspartner:innen des IPH einen Einblick in die laufende Projektarbeit, stellen Forschungsziele und -ergebnisse vor und berichten über die Zusammenarbeit mit den beteiligten Industriepartnern.

In den nachfolgenden Videos erhalten Sie Einblicke in die Forschungsarbeit der FQS sowie die derzeit laufenden Forschungsprojekte am Institut für Integrierte Produktion Hannover:

Vorstellung der FQS Forschungsgemeinschaft Qualität e.V.

Wer ist die FQS Forschungsgemeinschaft Qualität e.V. und was tut sie? Lernen Sie den Forschungsbereich der DGQ kennen und erfahren Sie von Dr. Christian Kellermann-Langhagen, wissenschaftlicher Geschäftsführer der FQS, wie die FQS arbeitet, welche Themen beforscht werden und wie sich Unternehmen in der FQS beteiligen und von den eingesetzten Förderprogrammen profitieren können.

Vorstellung FQS-Partnerforschungseinrichtung: IPH – Institut für Integrierte Produktion Hannover gGmbH

In Zusammenarbeit mit bundesweit mehr als 20 Forschungseinrichtungen realisiert die FQS innovative und praxisnahe Projekte im Rahmen der Industriellen Gemeinschaftsforschung (IGF). Eines der Partnerforschungsinstitute der FQS ist das IPH – Institut für Integrierte Produktion Hannover gGmbH. Im Interview stellt Jens Kruse, Gruppenleiter Innovative Fertigungsverfahren am IPH, die Forschungsschwerpunkte des Instituts sowie laufende Forschungsprojekte im Bereich der additiven Fertigung vor.

FQS-Forschungsprojekt QualLa – Qualitätssicherung beim Laserstrahlschweißen additiv gefertigter Bauteile

Wie lassen sich Bauteile aus dem 3D-Drucker qualitätssicher mit dem Laser schweißen? Mit dieser Fragestellung beschäftigt sich das von der FQS geförderte Forschungsprojekt QualLa, das das IPH – Institut für Integrierte Produktion Hannover gGmbH gemeinsam mit dem Laser Zentrum Hannover e. V. durchführt. Gewinnen Sie in diesem Video einen Einblick in das entstehende Expertensystem, das insbesondere kleine und mittelständische Unternehmen darin unterstützt, additive Fertigungsprozesse im Hinblick auf das Schweißen von inhomogenen Kunststoffen zu optimieren. Fragen rund um das Projekt beantwortet Torben Mente, Projektingenieur am IPH, in diesem Video.

FQS-Forschungsprojekt SAViour – Qualitätssicherung für personalisierte Medizinprodukte aus dem 3D-Drucker

3D-Druck ermöglicht eine Produktion in Losgröße 1, was insbesondere für die Medizintechnik interessant ist. Eine große Herausforderung stellt jedoch die Qualitätssicherung dar. Im Fokus des FQS-Forschungsprojekts SAViour, an dem das IPH – Institut für Integrierte Produktion Hannover gGmbH sowie das Werkzeugmaschinenlabor WZL der RWTH Aachen beteiligt sind, steht die Entwicklung einer Sensorik- und App-basierten Qualitätskontrolle personalisierter Produkte aus dem 3D-Drucker. Wie das entstehende Qualitätsmodell funktioniert und wie Unternehmen von der entwickelten Lösung profitieren können, erklärt Anne Rathje, Projektingenieurin am IPH, im Interview.

FQS-Forschungsprojekt VorÜber – Predictive Maintenance in der Schmiedeindustrie

Wie lange hält das Schmiedewerkzeug? Die Lebensdauer von Schmiedegesenken wird in der Praxis meist auf Basis von Erfahrungswerten abgeschätzt. Im Rahmen des FQS-Forschungsprojekts VorÜber entwickelt das IPH – Institut für Integrierte Produktion Hannover gGmbH eine vorausschauende Prozessüberwachung, die es ermöglicht die Lebensdauer von Schmiedewerkzeugen nun auch exakt vorherzusagen. Erfahren Sie im Interview mit David Schellenberg, Projektingenieur am IPH, wie das Prognosemodell funktioniert und welche Einsparpotenziale sich dadurch für Unternehmen ergeben.

Als Forschungsbereich der DGQ begleitet die FQS industrienahe und anwendungsorientierte Forschungsprojekte im Rahmen der Industriellen Gemeinschaftsforschung (IGF), die durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) gefördert werden. In der IGF können insbesondere kleine und mittelständisch geprägte Unternehmen gemeinsame Probleme durch gemeinsame Forschungsaktivitäten lösen und so strukturbedingte Nachteile auf dem Gebiet der Forschung ausgleichen. Unternehmen haben die Möglichkeit, sich an Vorhaben der FQS zu beteiligen, Anforderungen einzubringen und von neu entwickelten Methoden und Strategien zu profitieren.

Industriepartner für FQS-Forschungsvorhaben gesucht: Fuzzy Empfehlungsassistenten zur Fehlerbeseitigung in der Zuliefererkette

Im Verlauf der letzten Jahre haben die Spannungen zwischen Original Equipment Manufacturer (OEM) und kleinen und mittleren Unternehmen (KMU) in Zuliefererketten stark zugenommen. Die Beziehungen sind durch mangelhafte oder gänzlich fehlende Kooperation und Kommunikation, sowie ungleiche Machtgefüge geprägt. Dies führt zu Problemen in der Fehlerbewältigung. Tritt ein Fehler im Feld auf, wird dieser zwecks Ursachenidentifikation und Definition von Abstellmaßnahmen in die Zuliefererkette gegeben. Zumeist sucht jeder Zulieferer eigenverantwortlich nach den möglichen Fehlerursachen und Lösungsmaßnahmen. Die derzeitig verwendeten Methoden zur Dokumentation und Analyse von Fehlern sind der 8D-Report, das SCOR-Modell und der NTF-Prozess des Schadteilanalyseprozesses des Verbands der Automobilindustrie (VDA). Der Einsatz dieser Methoden ist jedoch zum einen mit einem hohen Zeit- bzw. Personalaufwand verbunden und zum anderen wird nicht geregelt, wie und an wen die Ergebnisse kommuniziert werden sollen. Die Kommunikation der Ergebnisse hat jedoch eine hohe Relevanz für einen effizienten Umgang mit aufgetretenen Fehlern in Zulieferketten. Im Rahmen des geplanten Forschungsprojekts FuFeZ soll dieser Handlungsbedarf mittels eines KI-basierten Referenzmodells gedeckt werden, welches eine zielgerichtete Kommunikation zwischen OEM und KMU ermöglicht.

Das Projektvorhaben FuFeZ

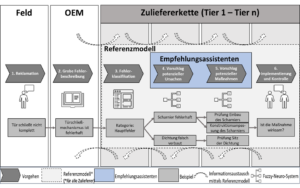

Ziel des avisierten Forschungsprojekts ist die Entwicklung eines Referenzmodells zum erleichterten Umgang mit Feld-Fehlern in Zuliefererketten, unterstützt durch zwei KI-basierte Empfehlungsassistenten. Während ein Assistent potenzielle Fehlerursachen vorschlägt, kommuniziert der zweite Assistent daraus resultierende konkrete Maßnahmen zur Fehlerbehebung. Unternehmen sollen in der Lage sein, das Referenzmodell und die Empfehlungsassistenten eigenständig anzuwenden.

Im Folgenden ist eine vorläufige Ideenskizze des Referenzmodells zu sehen (Abb. 1):

Im ersten Schritt werden die Kundenreklamationen durch die Werkstätten oder den OEM selbst aufgenommen. Als Nächstes ist es die Aufgabe des OEMs die Fehlerbeschreibung durchzuführen, wobei eine Mindestanzahl an Daten vom OEM preisgegeben werden muss. Diese zwei Schritte sind erforderlich, damit die Fehlerklassifikation mittels einer zu entwickelnden Schablone (Klassifikations-Template) umgesetzt werden kann. Dadurch sind insbesondere KMU in der Lage zu ermitteln, ob für sie ein Handlungsbedarf besteht. Im Anschluss werden den Unternehmen potentielle Fehlerursachen mittels des Empfehlungsassistenten (Fuzzy-Neuro-System) vorgeschlagen. Durch einen zweiten Empfehlungsassistenten werden Maßnahmen zur Abstellung der ausgewählten Fehlerursache empfohlen. Diese allgemeinen Maßnahmen dienen als Ansatz zur Orientierung, sodass KMU Methoden zur Ursachen- und Maßnahmenbestimmung nicht mehr selbstständig durchführen müssen, wodurch sich Zeit und Personal einsparen lassen. Ergänzt werden sollen die Maßnahmen durch statische Empfehlungen. Hierbei wird zusätzlich die Information ausgegeben, welche Voraussetzungen vor der Durchführung der eigentlichen Maßnahme erfüllt sein müssen. Im Anschluss an die Durchführung der Maßnahmen wird ihre Wirksamkeit ermittelt.

Welche Vorteile hat FuFeZ für Unternehmen?

Durch die Anwendung des Referenzmodells und die vorgeschlagenen Fehlerursachen sowie Abstellmaßnahmen der Empfehlungsassistenten kann die Erkennungs- und Behebungszeit bei auftretenden Feld-Fehlern in Zuliefererketten deutlich gesenkt werden. Des Weiteren bietet FuFeZ mit seiner benutzerfreundlich gestalteten Software Unternehmen die Möglichkeit, die geeignetste Fehlerursache und (Abstell-)Maßnahme für die Fehlerbeschreibung mit geringem Aufwand aus dem vorgeschlagenen Katalog auszuwählen und gegebenenfalls. anzuwenden. Auf diese Weise können Unternehmen Fehlerkosten durch korrekte und schnelle Behandlung von Fehlerereignissen minimieren, nachhaltige Wettbewerbsvorteile erlangen und einen KI-basierten sowie digitalisierten Reifegrad erreichen. Weitere Ziele sind die Verringerung der Belastung und Beanspruchung von Mitarbeitenden im Fehlermanagementprozesses und der Aufbau einer positiven Fehlerkultur.

Diese Vorteile werden erreicht durch:

- Entwicklung eines neuen Referenzmodells, welches den aktuellen Forschungsstand abbildet, als auch den praktischen Bedarf der Unternehmen in Zuliefererketten widerspiegelt.

- Sicherstellung zur unternehmensübergreifenden Kommunikation durch KI-basierte Empfehlungen des Referenzmodells.

- Entwicklung eines Klassifikations-Templates zur konkreten Fehlerbeschreibung durch beziehungsweise für die Zulieferer.

- Entwicklung von Ursachen- und dazugehörigen Maßnahmenvorschlägen durch jeweils einen Empfehlungsassistenten, welcher durch Fuzzy-Neuro-Systeme determiniert und kontinuierlich gepflegt werden soll.

Bei Berücksichtigung dieser vier Punkte können die Unternehmen effizienter mit Feld-Fehlern in Zuliefererketten umgehen.

Wie können sich Unternehmen am Projektvorhaben beteiligen?

Das geplante Forschungsprojekt wird durch das Fachgebiet Qualitätswissenschaft der Technischen Universität Berlin initiiert und von der FQS Forschungsgemeinschaft Qualität e. V mit Mitteln des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK) gefördert.

Interessierte Unternehmen, insbesondere KMU, haben die Möglichkeit, sich als Mitglied des Projektbegleitenden Ausschusses zu beteiligen. Hierbei wirken sie bei der Steuerung des Projektes und bei der Beratung der Forschungseinrichtung mit und profitieren frühzeitig von den erzielten Ergebnissen. Hierzu kann auch eine prototypische Umsetzung im Unternehmen durch die Forschungseinrichtung gehören. Detailliertere Informationen zum Vorhaben und Beteiligungsmöglichkeiten finden sich im Projektsteckbrief.

Über den Autor: Turgut Refik Caglar

Als wissenschaftlicher Mitarbeiter und Doktorand am Fachgebiet Qualitätswissenschaft der TU Berlin erforscht Turgut Refik Caglar, wie sich KI-Algorithmen durch ständige Kommunikation mit Mitarbeitenden weiterentwickeln und zu kontinuierlichen Prozessverbesserungen beitragen können. Dazu zählen insbesondere Forschungsbereiche wie Empfehlungssysteme, KI-basiertes Shopfloor Management, Verarbeitung natürlicher Sprache (NLP) und kognitive Algorithmen.

Kontakt:

t.caglar@tu-berlin.de

FQS-Forschungsprojekt AIDpro: Datenqualität durch Prozessdatenvalidierung

Machine Learning (ML) Algorithmen ermöglichen es, aus hochdimensionalen und großen Datenmengen Informationen zu gewinnen, um die menschliche Entscheidungsfindung zu unterstützen oder autonom Entscheidungen zu treffen. In rein virtuellen Anwendungen, wie im Online-Marketing, in Suchmaschinen oder in Chatbots, macht sich ML im alltäglichen Leben bereits seit einigen Jahren deutlich bemerkbar. In der Produktionstechnik bestehen dagegen weiterhin große Schwierigkeiten, das Nutzenpotenzial von ML flächendeckend zu erschließen. Der Grund für diese Diskrepanz liegt im Spannungsfeld begründet, in dem sich produktionstechnische ML-Anwendungen befinden. Dieses herausfordernde Umfeld ist charakterisiert durch:

- die Eigenschaften realer Prozessdaten (geringe Datenqualität und hohe Datenkomplexität),

- die ML-Modelleigenschaften (stochastisch, intransparent und anfällig gegenüber Datenfehlern) und

- die hohen produktionstechnischen Anforderungen an die Zuverlässigkeit von Produktionssystemen und die damit verbundenen hohen wirtschaftlichen Risiken.

Für die Produktionstechnik liegt der Schlüssel zum Erfolg in der Datenqualität. Seit Beginn der vierten industriellen Revolution haben viele Unternehmen die Strategie verfolgt, Daten unstrukturiert in großen Mengen in der Hoffnung zu speichern, dass der Wert dieser Daten zukünftig erschlossen werden kann. Weil sich diese Datensätze heutzutage oft als nicht verwertbar herausstellen, haben sich mittlerweile alternative Datenstrategien etabliert. Sie sehen vor, dass bereits bei Datenaufnahme eine höchstmögliche Datenqualität sichergestellt werden muss.

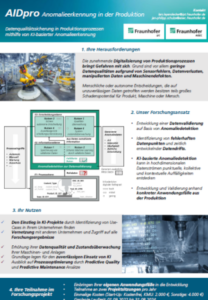

Das Forschungs- & Entwicklungsvorhaben AIDpro

In der Produktion liegt die wesentliche Herausforderung in der Interaktion mit der realen Welt. Mithilfe von Sensorik wird versucht, den Zustand von Bauteilen, Fluiden, Prozessen oder Maschinen zu eindeutig zu bestimmen. Allerdings unterliegen die Daten Messrauschen, werden mit unterschiedlichen Frequenzen erzeugt, werden beeinflusst von Sensorfehlern, Umgebungseinflüssen und falschen Prozesseinstellungen. Sie stellen damit nur eine unsichere Abschätzung der realen Zustände dar.

Um für produzierende Unternehmen dieses Problem zu lösen, somit die Qualität von Prozessdaten sicherzustellen und dadurch das Fundament für produktionstechnische ML-Anwendungen zu legen, bündeln das Fraunhofer Institut für Produktionstechnik IPT aus Aachen und das Fraunhofer Institut für Angewandte und Integrierte Sicherheit AISEC aus München ihre Kompetenzen im Entwicklungsvorhaben AIDpro (kurz für Anomaliedetektion in der Produktion). Gefördert wird das geplante Forschungsprojekt von der FQS Forschungsgemeinschaft Qualität e.V.

Lösungsansatz

Ziel von AIDpro ist die Entwicklung einer standardisierten Datenqualitätssicherung für Produktionsprozesse mithilfe von Datenvalidierungsansätzen und KI-basierter Erkennung von anomalen Daten in enger Zusammenarbeit mit produzierenden Unternehmen. Durch eine standardisierte Sicherheitsschicht werden Prozessrohdaten validiert, indem die Daten fortlaufend überwacht und auf ihre Integrität hin überprüft werden. Ausreißer werden ermittelt und abgefangen. Auch sich zeitlich ausbildende Datendrifts, die beispielsweise aufgrund von Verschleiß eine wesentliche Herausforderung in Produktionsprozessen darstellen, sollen sich detektieren lassen.

Welchen Nutzen besitzt eine solche Lösung für Unternehmen?

Die Datenvalidierung bildet neben der Sicherstellung einer hohen Datenqualität das Fundament für die Erschließung einer Vielzahl weiterer Nutzenpotenziale im industriellen Kontext:

- Steigerung des wirtschaftlichen Werts der Daten

- Überwachung des Maschinenzustands (Fehlerhafte Daten deuten auf Fehler im Prozess hin)

- Zuverlässiger und sicherer Einsatz von ML-Modellen auf validierten Daten

- Qualitätsüberwachung (Fehlerhafte Daten deuten auf Fehler im Produkt hin)

- Präzisere Planung von Instandhaltungsmaßnahmen

Neben den technologischen Vorteilen können die Unternehmen durch einen aktiven Austausch im Konsortium ihre Kompetenzen in Digitalisierungsthemen ausbauen, eigene Themen, Fragestellungen und Anwendungsfälle mit einbringen und wichtige Kontakte zu Forschungsinstituten und Industrieunternehmen für strategische interdisziplinäre Kooperationen knüpfen.

Fazit und Ausblick

Wer das Potenzial von Prozessdaten und die damit verbundenen Effizienzvorteile voll ausschöpfen möchte, muss eine höchstmögliche Datenqualität sicherstellen. Neben mangelnder Digitalisierungskompetenzen stellt genau das eine große Herausforderung im produktionstechnischen Umfeld dar. AIDpro ist auf der Suche nach Unternehmen, die daran interessiert sind – ausgehend von der Umsetzung einer ML-Pilotanwendung auch weitere Herausforderungen der Prozessdigitalisierung gemeinsam mit dem Projektbeteiligten zu lösen. Detailliertere Informationen zum Vorhaben und Beteiligungsmöglichkeiten finden sich im Projektsteckbrief.

Über den Autor: Lars Leyendecker

Als wissenschaftlicher Mitarbeiter und Doktorand am Fraunhofer Institut für Produktionstechnologie IPT in Aachen erforscht Lars Leyendecker, wie mithilfe von datengetriebener Optimierung Effizienzpotentiale in produktions- und medizintechnischen Anwendungen erschlossen werden können. Dazu zählen insbesondere Themen wie Erklärbarkeit, Stabilität, Robustheit und Adaptionsfähigkeit von ML-Systemen.

Kontakt:

Fraunhofer-Institut für Produktionstechnologie IPT

Lars Leyendecker

lars.leyendecker@ipt.fraunhofer.de

Alexander Kreppein

alexander.kreppein@ipt.fraunhofer.de

FQS – Forschungsgemeinschaft Qualität e. V.

August-Schanz-Straße 21A

60433 Frankfurt am Main

infofqs@dgq.de

Studie bestätigt: FQS Forschungsgemeinschaft Qualität arbeitet mit effektivem Förderinstrument

Nun ist es auch durch eine Evaluationsstudie des Bundeswirtschaftsministeriums belegt – die Industrielle Gemeinschaftsforschung (IGF) unterstützt als Innovationsförderprogramm deutsche Unternehmen nachweislich und wirksam. Sie schlägt die Brücke zwischen Grundlagenforschung und wirtschaftlicher Anwendung. Die IGF bietet kleinen und mittleren Unternehmen (KMU) dadurch Zugang zu aktuellen praxisorientierten wissenschaftlichen Erkenntnissen.

Die Erhebung befragte 474 KMU, 564 Forschungseinrichtungen und 82 Forschungsvereinigungen. Zielerreichung, Wirkung und Wirtschaftlichkeit des Programms wurden für den Zeitraum vom 1. September 2017 bis 31. Dezember 2020 überprüft. Über 30 Prozent der befragten Organisationen haben ein oder mehrere Forschungsergebnisse für die Weiterentwicklung und Optimierung ihrer eigenen Produkte (darunter 40 Prozent), Dienstleistungen (darunter 24 Prozent), Verfahren (darunter 24 Prozent) und auch für Patentanmeldungen (darunter 3 Prozent) direkt genutzt. Auch zum Netzwerkausbau trägt die IGF bei: Etwa zwei Drittel der KMU in projektbegleitenden Ausschüssen der Industriellen Gemeinschaftsforschung gaben in Befragungen an, im Jahr zu durchschnittlich drei Netzwerken oder Partnern Kontakte aufzubauen.

Die vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) geförderte IGF wird über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke“ e.V. (AiF) koordiniert. Als Dachverband von 100 gemeinnützigen Forschungsvereinigungen mit mehr als 50.000 eingebundenen Unternehmen bildet die AiF das Forschungsnetzwerk für den deutschen Mittelstand. Die FQS Forschungsgemeinschaft Qualität e. V. (FQS) ist als Forschungsarm der DGQ Mitglied der AiF. In dieser Funktion sorgt sie für eine qualifizierte Auswahl von Forschungsthemen gemäß dem Bedarf von KMU, übernimmt das Projektmanagement im Falle einer erfolgreichen Antragstellung und erfüllt Aufgaben zur Verbreitung der Ergebnisse. Durch die Begleitung zahlreicher Forschungsprojekte in den Bereichen Qualitätsmanagement, Qualitätssicherung und benachbarten Themengebieten rund um das Thema Qualität trägt die FQS zu einem guten Ergebnis und der Wirksamkeit dieses Förderinstrumentes bei.

Weitere Ergebnisse zu der Studie finden sich hier.