FQS-Forschungsprojekt “VorÜber”: Vorausschauende Prozessüberwachung in der Schmiedeindustrie

In der Schmiedeindustrie wird die Lebensdauer von Schmiedegesenken meist auf Basis von Erfahrungswerten und subjektiven Entscheidungen bestimmt. Im Rahmen des vor Kurzem abgeschlossenen FQS-Forschungsprojekts VorÜber haben Wissenschaftler:innen des IPH – Institut für Integrierte Produktion Hannover gGmbH eine Methode entwickelt, die eine Prognose der Restlebensdauer des Schmiedegesenks auf Basis von Bilddaten und Kraftmessungen während der Umformung ausgibt. Durch diese datenbasierte Prognose lässt sich die Restlebensdauer genauer abschätzen und die Produktion von Fehlteilen sowie Stillstandzeiten, aufgrund von Gesenkversagen, vermeiden. Schätzen Mitarbeitende die Lebensdauer von Schmiedegesenken geringer ein als sie wirklich ist, bedeutet dies eine Verschwendung der noch bestehenden Standmenge [1]. Wird die Standmenge zu hoch eingeschätzt, kann es bei unvorhergesehen hohem Verschleiß zur Produktion von fehlerhaften Teilen kommen [2]. In der Praxis wird die verbleibende Standmenge häufig um ein Vielfaches geringer als die tatsächliche verbleibende Standmenge festgelegt, um das Risiko eines Werkzeugversagens gering zu halten [1].

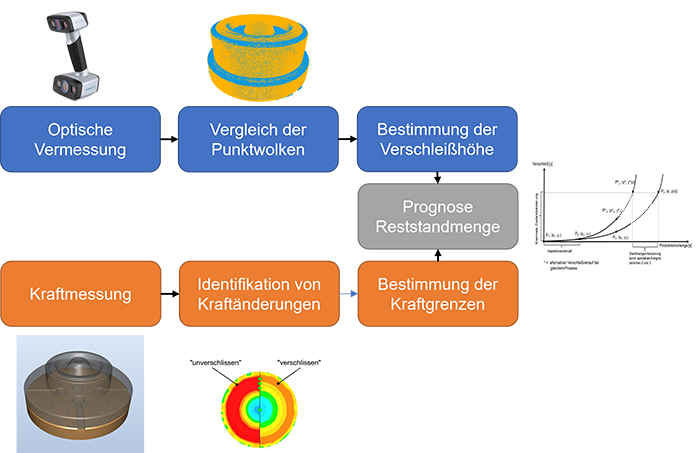

Um die verbleibende Standmenge auszunutzen, aber gleichzeitig das Risiko eines Werkzeugversagens zu vermeiden, kombinierten die Forscher:innen zwei Verfahrensweisen: Eine optische Überwachung des Schmiedegesenks mit einer Kraftmessung. Die erfassten Daten lassen eine objektive Berechnung der verbleibenden Standmenge zu.

FQS-Forschungsprojekt VorÜber – Predictive Maintenance in der Schmiedeindustrie

Die Lebensdauer von Schmiedegesenken wird in der Praxis meist auf Basis von Erfahrungswerten abgeschätzt. Im Rahmen des FQS-Forschungsprojekts VorÜber entwickelte das IPH – Institut für Integrierte Produktion Hannover gGmbH eine vorausschauende Prozessüberwachung, die es ermöglicht die Lebensdauer von Schmiedewerkzeugen nun auch exakt vorherzusagen. Erfahren Sie im Interview mit David Schellenberg, Projektingenieur am IPH, wie das Prognosemodell funktioniert und welche Einsparpotenziale sich dadurch für Unternehmen ergeben:

Verschleißermittlung mittels optischer Überwachung

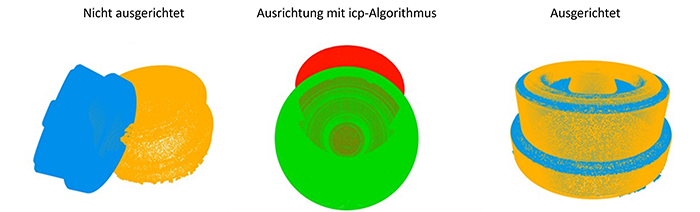

Für die optische Überwachung wurde ein Laserscanner ausgewählt, durch den die Gesenke optisch gemessen und Geometrieveränderungen detektiert werden können. Um die verbleibende Standmenge eines Schmiedegesenks bestimmen zu können, verglichen die Wissenschaftler:innen den Zustand eines verschlissenen Gesenks mit der Geometrie eines Gesenks im unverschlissenen Zustand. Dafür wurden die aus den aufgenommenen Daten entstehenden Punktwolken mittels Anwendung des iterative-closest point-Algorithmus (icp-Algorithmus) übereinandergelegt (Abb. 1).

Der Vergleich der beiden Oberflächen zeigt, wie stark das benutzte Gesenk verschlissen ist. Der Verschleiß innerhalb eines Schmiedegesenks kann allerdings variieren, da die Belastungen beim Schmieden lokal unterschiedlich sind und Flächen mit unterschiedlichen Toleranzwerten existieren können. Um unterschiedliche Bereiche des Schmiedegesenks gesondert betrachten zu können, segmentierten die Forscher:innen die Punktwolken. Nach der Segmentierung konnten sie innerhalb der gesondert gespeicherten Datei einen Vergleich mit dem entsprechenden Bereich des unverschlissenen Gesenks anstellen. Durch einen Abgleich der Verschleißhöhe mit den Toleranzangaben des jeweiligen Bereichs kann so festgestellt werden, ob das Schmiedegesenk die Toleranzen erfüllt.

Auf Basis der erhobenen Daten (Verschleißhöhe und Anzahl bisher geschmiedeter Teile) berechneten die Wissenschaftler:innen anschließend, wie viele Schmiedeteile noch innerhalb der Toleranzen produziert werden können.

Verschleißermittlung mithilfe von Kraftmessungen

Für die Ermittlung von Verschleiß mithilfe von Kraftmessungen mussten die Forscher:innen zunächst Referenzwerte erfassen. Hierfür wurden Kraftmessungen mit unverschlissenem Gesenk durchgeführt. Diese Referenzwerte konnten dann genutzt werden, um Kraftveränderungen zu detektieren und entsprechend Verschleiß festzustellen. Für die Positionierung der Kraftaufnehmer wählten die Verantwortlichen Bereiche aus, in denen es zu deutlichen Spannungsänderungen aufgrund des Verschleißes kommt [3]. Um zu identifizieren, welche Ausprägung der Kraftmessungs-Verschleiß anzeigt, wurden mit Hilfe von vorab durchgeführten Simulationen Grenzen ausgewählt.

Die Auswertung der Kraftmessungen führten die Wissenschaftler:innen anhand der Mittelwerte der Schmiedungen mit den von Störgrößen bereinigten Krafteinflüssen durch. Dabei ist deutlich zu erkennen: Mit zunehmendem Verschleiß sinken die aufgenommenen Kraftwerte. Jedoch können diese Tendenzen nicht während der gesamten Umformung entdeckt werden. Konkret eignen sich dafür insbesondere signifikante Punkte der Umformung, wie der erste Berührpunkt, die Erreichung der Formfüllung und die Ausbildung des Grats. Die höchste Aussagekraft hatte innerhalb dieser Untersuchung die Auswertung der Kraftergebnisse am Berührpunkt.

Auf Basis der Messergebnisse bestimmten die beteiligten Forscher:innen anschließend eine Ausgleichsfunktion, anhand derer die verbleibende Standmenge ermittelt werden kann. Die Berechnung der verbleibenden Standmenge anhand der Kraftmessung lieferte ähnliche Werte wie die Berechnung der verbleibenden Standmenge anhand der optischen Messung.

Kombination beider Vorhersagemodelle und Nutzen der Prognose

Die Ergebnisse, die mit der optischen Messung und die Ergebnisse, die mit der Kraftmessung erzielt wurden, führten die Wissenschaftler:innen im Rahmen des Projekts zusammen (Abb. 2). So kann eine Prognose zur noch verbleibenden Standmenge getroffen werden, die sowohl die Ergebnisse der optischen Verschleißmessung als auch der Kraftmessung berücksichtigt.

Die Prognosegenauigkeit steigt mit der Anzahl der Messungen. Durch diese datenbasierte Voraussage können Mitarbeitende in Unternehmen künftig objektiv entscheiden, wann ein Werkzeug ausgetauscht werden sollte. Ein zu frühes und ein zu spätes Austauschen wird vermieden und so Verschwendung und Stillstandzeiten minimiert.

Stimmen aus dem Projektbegleitenden Ausschuss:

Uwe Dannen, Knipex-Werk C. Gustav Putsch KG

Verschleißbeurteilung und deren Vorhersage ist eine tägliche Herausforderung in der Massivumformung. Im Vorhaben wurden Möglichkeiten für eine gezielte Vorhersage des Verschleißes und die Planung damit verbundener Aufwendungen und Kosten entwickelt. Diese Möglichkeiten haben unsere Teilnahme am Forschungsprojekt bestärkt. Eine Übertragung der Erkenntnisse aus der Kraftmessung im Gesenk in die Simulation ist heute schon möglich. Weitere Praxisversuche mit anderen Gesenkgeometrien müssten aber noch durchgeführt werden. Die Forschungsergebnisse zeigen auf, dass eine gezielte Vorhersage noch immer nur mit einigen konstanten Parametern möglich ist. In der Praxis sind die Einflussfaktoren auf die Gesenkstandmenge aber leider nicht so konstant. Zur Verifizierung müssten beispielsweise Schmiede- und Gesenktemperatur, Materialien, Sprühkühlung oder Oberflächenverzunderung mit in die Bewertung einfließen. Fazit: Es gibt noch weiteren Forschungsbedarf.

Quellen:

[1] Bach, F.-W.: Prozesskette Präzisionsschmieden, Springer Verlag, Garbsen, 2014

[2] Reim, J.: Erfolgsrechnung – Wertsteigerung durch Wertschöpfung. Grundlagen, Konzeption, Instrumente. Springer Fachmedien, Wiesbaden 2015.

[3] Schellenberg, D. et al..: Reststandmenge von Schmiedewerkzeugen punktgenau prognostizieren. In: stahl + eisen, Maenken Kommunikation GmbH (2021), H. 8, S. 50-51. ISSN: 0340-4803.

Autoren:

Dipl.-Ing. Mareile Kriwall, 1985, Abteilungsleiterin Prozesstechnik, IPH gGmbH, kriwall@iph-hannover.de, Tel.: 0511 27076 330

David Schellenberg, M.Sc., 1993, ehemaliger Projektingenieur der Abteilung Prozesstechnik, IPH gGmbH

Dr.-Ing. Malte Stonis, 1979, Koordinierender Geschäftsführer, IPH gGmbH

Prof. Dr.-Ing. Bernd-Arno Behrens, 1964, Geschäftsführender Gesellschafter, IPH gGmbH und Institutsleitung des Instituts für Umformtechnik und Umformmaschinen

Über das Forschungsprojekt:

Das IGF-Vorhaben 21676 N der FQS – Forschungsgemeinschaft Qualität e. V., August-Schanz-Straße 21A, 60433 Frankfurt am Main wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Das Forschungsvorhaben ist abgeschlossen. Der Schlussbericht steht der interessierten Öffentlichkeit in Kürze zur Verfügung und kann entweder über die FQS – Forschungsgemeinschaft Qualität e. V. oder die Forschungseinrichtung auf Anfrage bezogen werden.

Projektwebsite: https://www.iph-hannover.de/de/forschung/forschungsprojekte/?we_objectID=5878

Projektvideo: https://youtu.be/K1sSqYiohmk?feature=shared

Über die FQS:

Die FQS – Forschungsgemeinschaft Qualität e. V. (FQS) unterstützt seit 1989 die anwendungsorientierte Forschung rund um das Thema Qualität in Deutschland. Sie versteht sich selbst als Forschungsbereich der Deutschen Gesellschaft für Qualität e. V. (DGQ) und wird von ihr getragen. Die FQS fördert innovative Forschungsideen über das Instrument der Industriellen Gemeinschaftsforschung (IGF) und des Forschungsnetzwerks CORNET des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK). Ziele der Förderung sind möglichst anwendungsnahe Forschungsideen, die einen unmittelbaren Nutzen für die Wirtschaft, insbesondere für kleine und mittelständische Unternehmen (KMU), erbringen.

Vorstellung der FQS Forschungsgemeinschaft Qualität e.V.

Wer ist die FQS Forschungsgemeinschaft Qualität e.V. und was tut sie? Lernen Sie den Forschungsbereich der DGQ kennen und erfahren Sie von Dr. Christian Kellermann-Langhagen, wissenschaftlicher Geschäftsführer der FQS, wie die FQS arbeitet, welche Themen beforscht werden und wie sich Unternehmen in der FQS beteiligen und von den eingesetzten Förderprogrammen profitieren können.

Kontakt:

FQS – Forschungsgemeinschaft Qualität e. V.

August-Schanz-Straße 21A

60433 Frankfurt am Main

infofqs@dgq.de