Besondere Merkmale – Mythen und Handlungsempfehlungen

Besondere Merkmale sind ein wichtiges Element, um die Funktionssicherheit von Produkten sicherzustellen. Bei Nichterfüllung drohen einerseits haftungsrechtliche Konsequenzen, andererseits verursacht eine Übererfüllung hohe Aufwände für Prüfung und Dokumentation. Zudem ist der Umgang mit Besonderen Merkmalen ein komplexer und vielschichtiger Prozess, um den sich viele Falschaussagen und Mythen ranken. Der vorliegende Beitrag möchte diese Falschaussagen und Mythen ausräumen und eine pragmatische und nachvollziehbare Hilfestellung zum Umgang mit Besonderen Merkmalen aufzeigen.

Was ist die Definition und der Anwendungsbereich von Besonderen Merkmalen?

Die üblichen Definitionen der Automobilindustrie, wie „Besondere Merkmale sind Produktmerkmale und/oder Prozessmerkmale, die Auswirkungen auf die Sicherheit, die Einhaltung behördlicher Vorschriften, die Funktion, die Leistung, die Passform, das Erscheinungsbild oder die weitere Verarbeitung des Produktes haben können.“ [1, 3, 4, 12] sind nur wenig hilfreich. Auch herrscht der Mythos vor, dass Besondere Merkmale nur für die Automobilindustrie gelten würden. In ihren Normen und Richtlinien sind Besonderen Merkmale zwar sehr präsent. Fakt ist aber, Besondere Merkmale betreffen Produkte und Prozesse aller Branchen.

Welche rechtlichen Hintergründe gibt es?

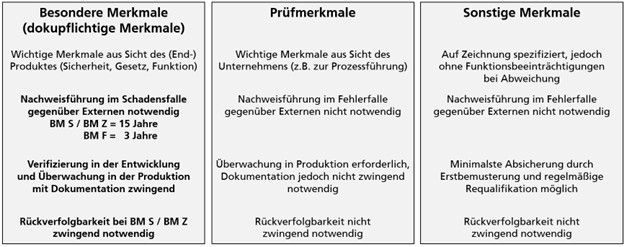

Ein Blick auf die rechtlichen Hintergründe hilft die Thematik der Besonderen Merkmale besser einzuordnen. Man unterscheidet im Allgemeinen drei Arten von Besonderen Merkmalen, wobei hinter jeder Art ein anderes Rechtssystem steht (siehe Abbildung 1).

Abb. 1: Einteilung von Besonderen Merkmalen und zugehöriges Rechtssystem

Allen gemein ist, dass sich die Folgen auf Abweichungen von der definierten Merkmalsspezifikation beziehen:

Besondere Merkmale mit Sicherheitsrelevanz (Kennzeichnung bspw. mit BM S [1] oder YC/CC [12], Bedeutung in der FMEA mit B=10 [3], Strafrecht):

Hierunter werden „Folgen, welche unmittelbare Gefahr zur Verletzung von Leib und Leben haben können“ verstanden. Zudem müssen “Die Kausalverläufe zwischen Merkmal und Folgen vorhersehbar sein und dürfen nicht außerhalb aller Wahrscheinlichkeiten liegen” [1]. Insbesondere der letzte Satz wird oftmals bei der Vergabe von Besonderen Merkmalen nicht berücksichtigt und führt dazu, dass man vielfach über das Ziel hinausschießt. Unter [13] wird ein vom Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA empfohlenes Vorgehen beschrieben, mit dem sich die Besonderen Merkmale mit Sicherheitsrelevanz systematisch und objektiv ermitteln lassen.

Besondere Merkmale mit Gesetzesrelevanz (Kennzeichnung bspw. mit BM Z [1] oder YC/CC [12], Bedeutung in der FMEA mit B=9 [3], öffentliches Recht):

Hierunter werden verstanden „Folgen, welche zur Verletzung von rechtlichen und behördlichen Vorgaben führen können“. Als Beispiel hierfür könnten Abgasemissionen eines Kfz stehen.

Besondere Merkmale mit Funktionsrelevanz (Kennzeichnung bspw. mit BM F [1] oder YS/SC [12], Bedeutung in der FMEA mit B=7-8 [3], Zivilrecht):

Hierunter werden verstanden „Folgen, welche eine Beeinträchtigung von Funktionen haben können“. Dabei werden im Allgemeinen nur die Merkmale in Betracht gezogen, die sich auf Hauptfunktionen eines Produktes beziehen. Oder anders ausgedrückt. Wie groß ist die Wahrscheinlichkeit, dass Sie jemand vor Gericht zieht, weil der Flipchart-Marker nicht die geforderte Füllmenge an Tinte hatte bzw. wie groß ist die Wahrscheinlichkeit, dass erhöhte Garantie- und Kulanzkosten auf uns zukommen werden?

Aus Sicht des Unternehmens sollten die ersten beiden Typen (BM S und BM Z) besondere Beachtung (Sorgfalt) erfahren, da diese einen entscheidenden Einfluss auf den Unternehmenserfolg haben können.

Wie ermittle ich Besondere Merkmale?

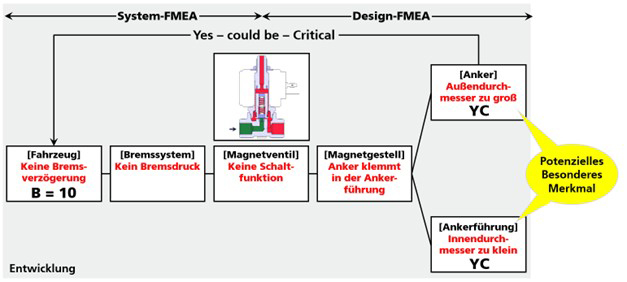

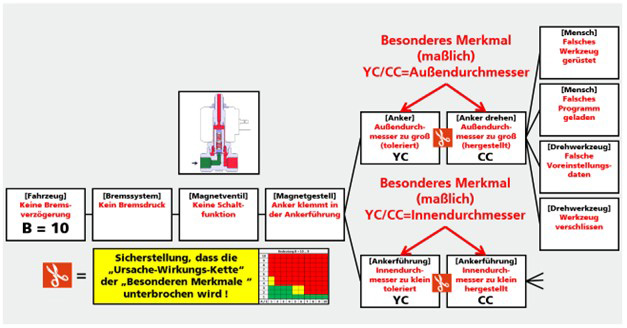

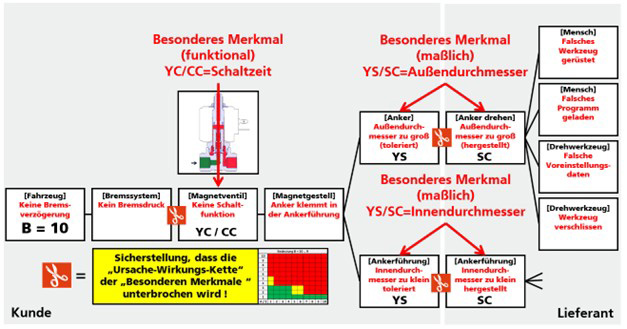

Zur Ermittlung der Besonderen Merkmale empfiehlt es sich, von den Hauptfunktionen des Produkts auszugehen. Funktionsnetze und Fehlernetze, wie sie in VDA-konformen FMEA-Softwarelösungen vorhanden sind, unterstützen die systematische Identifikation. Die so ermittelten Produktmerkmale sind aber vorerst nur potenzielle Besondere Merkmale (siehe Abbildung 2). Erst, wenn sie nicht über Filterkonzepte herausgefiltert werden können, werden sie zu Besonderen Merkmalen (dazu später mehr).

Abb. 2: Systematische Identifikation anhand eines Fehlernetzes gemäß FMEA nach VDA

Die funktional orientierte Herangehensweise zeigt, dass die Verantwortung für die Definition der Besonderen Merkmale ganz klar in der Entwicklung/Konstruktion liegt. Und hier zeigt sich die Problematik. Je weniger die Entwicklung in Richtung einer „Robusten Konstruktion“ unternimmt, desto mehr Aufwand hat die Fertigung mit den dann von der Entwicklung vergebenen Besonderen Merkmalen. Zudem stellt die Forderung „Um Besondere Merkmale richtig zu identifizieren, untersucht das Prozess-FMEA-Team, wie die Abweichung im Herstellungsprozess die Funktion des Produktes beeinflussen kann [3]“ Unternehmen, welche „Build to Print“ fertigen, vor große Probleme. Sie können selbst keine zusätzlichen Besonderen Merkmale definieren, da sie ja selbst nicht über das Entwicklungs-Know-how verfügen. Sollten keine Besonderen Merkmale auf der Zeichnung vorhanden sein, empfiehlt es sich, ein kurzes Schreiben an den Kunden aufzusetzen und sich dies schriftlich bestätigen zu lassen.

Was gilt es bei Besonderen Merkmalen zu beachten?

Ein weiterer Mythos ist: „Ich prüfe ja das Merkmal, also brauche ich es doch nicht mehr als Besonderes Merkmal zu kennzeichnen“. Wie sich aus den zuvor genannten Rechtssystemen ableiten lässt, geht es bei Besonderen Merkmalen neben der Sorgfaltspflicht in der Entwicklung und/oder Produktion unter anderem auch um den Nachweis derselben im Rechtsfalle. Oder anders ausgedrückt: „Wie weisen Sie dem Herrn oder der Frau in der schwarzen Robe nach, dass Sie die erforderliche Sorgfalt haben walten lassen?“. Sprich, die Dokumentation und Archivierung Ihrer Aktivitäten zum Nachweis der Sorgfalt sind ein entscheidender Faktor bei Besonderen Merkmalen – … in der Hoffnung, dass Sie diesen Nachweis nie benötigen werden. Üblicherweise werden auf Basis der Gesetze Archivierungszeiträume von 15 Jahren für BM S und BM Z (Forderung aus Sicht der Produkthaftung 10 Jahre plus 50 Prozent Sicherheit obendrauf) sowie 3 Jahre für BM F (Forderung aus Sicht der Gewährleistung 2 Jahre plus 50 Prozent obendrauf) angesetzt. Branchenspezifischen Forderungen, wie zum Beispiel die der Automobilindustrie, gehen darüber hinaus und fordern 30 Jahre für BM S und BM Z sowie 10 Jahre für BM F [1]. Die Kennzeichnung der Besonderen Merkmale ist also ein wichtiger Hinweis an alle Beteiligten, dass sie ihre Aktivitäten beim Umgang damit zu dokumentieren haben.

Für die Kennzeichnung werden vom VDA die zuvor beschriebenen Kennzeichnungen mit BM # empfohlen. Gerne werden aber auch die amerikanischen Pendants, wie YC / CC (Yes – could be – Critical / Critical Characteristic) und YS / SC (Yes – could be – Significant / Significant Characteristic) verwendet [12]. Leider existieren noch viele weitere firmenspezifische Kennzeichnungen. Für Unternehmen, die mit unterschiedlichen Kunden zusammenarbeiten, empfiehlt sich die Fokussierung auf eine einheitliche Bezeichnung im Unternehmen zusammen mit einer Übersetzungstabelle auf die kundenspezifischen Kennzeichnungen (siehe auch Kapitel 8.3.3.3 [4]).

Abb. 3: Unterscheidung zwischen Besonderen Merkmalen, Prüfmerkmalen und sonstigen Merkmalen

Neben der Forderung nach Dokumentation sind zusätzlich folgende drei Punkte im Umgang mit Besonderen Merkmalen zu beachten:

Sichere Entwicklung der Besonderen Merkmale:

Hierbei geht es darum, den Nachweis führen zu können, dass die Besonderen Produktmerkmale sicher ausgelegt wurden. Dies betrifft neben den Methoden und Verfahren zur Auslegung (Stichwort: Vermeidungsmaßnahmen in der Design-FMEA) vor allem die Themen Verifizierung und Validierung (Stichwort: Entdeckungsmaßnahmen in der Design-FMEA), das heißt haben wir die Produktmerkmale gemäß den Vorgaben aus dem Pflichtenheft verifiziert beziehungsweise haben wir die Produktmerkmale gemäß den Vorgaben des Lastenheftes validiert. Einige Unternehmen erlauben in Abhängigkeit von der Klassifizierung der Produktmerkmale (vorrangig BM S und BM Z) nur definierte Verifizierungs- und Validierungsmaßnahmen (Stichwort: Test to Failure und Degradationstest bei BM S und BM Z).

Kennzeichnung und Kommunikation der Besonderen Merkmale:

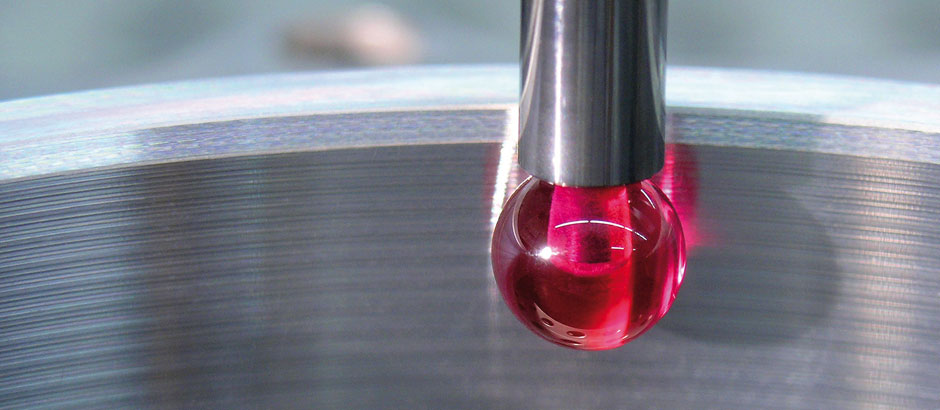

Hierbei muss sichergestellt sein, dass alle Beteiligten (inklusive der Lieferanten), die mit den Besonderen Merkmalen zu tun haben, darüber informiert sind. Dies erfolgt im Allgemeinen mit speziellen Symbolen auf den Zeichnungen. Ein in letzter Zeit stark diskutiertes Thema ist hierbei die GPS-Notation. Während der Meßraum zum Nachweis der Besonderen Merkmale die GPS-Notation benötigt, ist diese für den Shopfloor eher ungeeignet. Um diesen Widerspruch aufzulösen, gehen Unternehmen gerne den Weg, dass sie für die operative Ebene zusätzliche Fertigungszeichnung erstellen, in denen die Besonderen Merkmale derart bemaßt sind, dass sie mit den Bordmitteln in der Fertigung überprüft werden können.

Null-Fehler der Besonderen Merkmale zum Kunden:

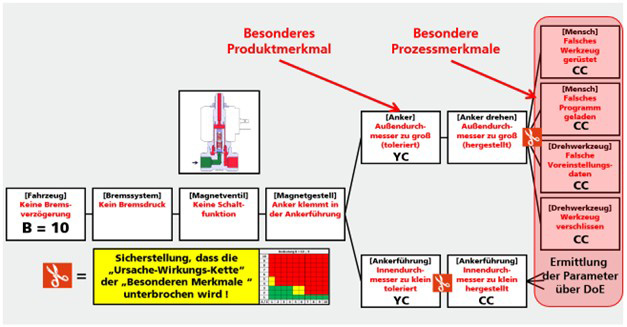

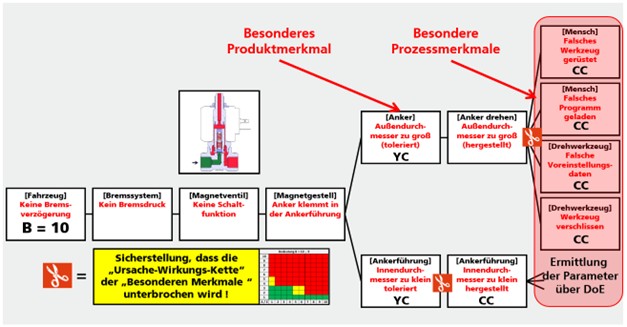

Hierbei geht es darum, durch geeignete Prüfkonzepte die Weitergabe fehlerhafte Produktmerkmale zum Kunden zu verhindern. Dies betrifft neben den Vorbeugungsmaßnahmen (Stichwort: Vermeidungsmaßnahmen in der Prozess-FMEA) vor allem die Prüfstrategien (Stichwort: Entdeckungsmaßnahmen in der Prozess-FMEA) während der Produktion (inklusive derer, welche beim Lieferanten notwendig sind). Ein weiterhin vorherrschender Mythos ist, dass man die Besonderen Merkmale in jedem Produktionsschritt abzusichern hat. Dem ist nicht so. Es ist nur wichtig, dass keine fehlerhaften Produkte zum Kunden gelangen. Dabei ist es – aus Sicht der Besonderen Merkmale – unerheblich, ob die Funktion, das Produktmerkmal oder die zur Herstellung notwendigen Prozessmerkmale abgesichert werden. Letztendlich muss das Unternehmen entscheiden, welche Prüfstrategie aus seiner Sicht die geeignete (… und auch wirtschaftlichste) ist. Beispielsweise kann es bei einem sehr seltenen Auftreten eines fehlerhaften Produktmerkmals ausreichend sein, die Funktion des komplett montierten Produktes zu überprüfen. Im Gegensatz dazu wäre es bei einem häufigeren Auftreten des fehlerhaften Produktmerkmals wahrscheinlich sinnvoller, das Produktmerkmal vor seiner weiteren Verwendung in der Montage zu überprüfen, um damit die Kosten für Ausschuss beziehungsweise Nacharbeit zu reduzieren.

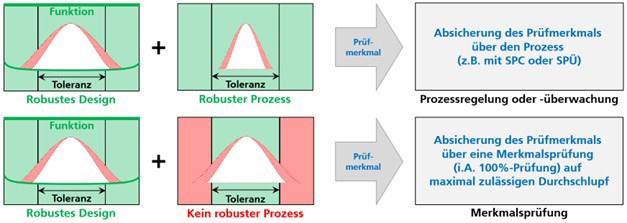

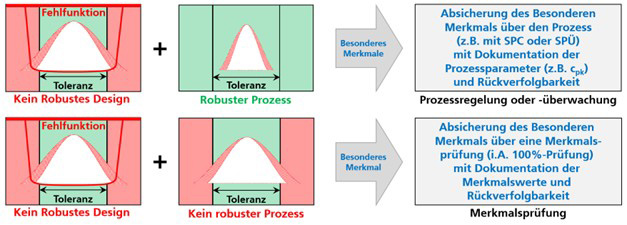

Und noch ein Mythos hält sich hartnäckig. Nämlich der, dass bei Besonderen Merkmalen ein fähiger und beherrschter Prozess mit cpk≥1,67 oder, falls nicht möglich, nach einer 100-Prozent-Prüfung mit max. 1 ppm Durchschlupf anzuwenden ist. Aber die Welt ist nicht schwarz-weiß. Vielmehr gibt es Abstufungen (in Anlehnung an Loriot) in mausgrau, kieselgrau und steingrau. Soll heißen, in Abhängigkeit von dem Fehlerbild (systematisch oder zufällig) kann es bisweilen auch vollkommen ausreichend sein, bei systematischen Einflüssen nur eine Erststück- und Letztstückprüfung anzuwenden. Unterstützung bei der Auswahl der geeigneten Prüfstrategie bietet das vom Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA entwickelte Denkmodell (Stichwort: Scherenmodell), welches sich bei Anwendung einer VDA-konformen FMEA-Software ohne großen Zusatzaufwand in der Praxis umsetzen lässt. Zusammen mit der Einordnung in systematische und zufällige Fehler lassen sich dann einfach und nachvollziehbar die geeigneten Prüfstrategien unter wirtschaftlichen Gesichtspunkten festlegen.

Die Abbildungen 4-7 zeigen die Möglichkeiten der Zuordnung der Prüfpunkte für Funktionen, Produktmerkmale und/oder Prozessmerkmale.

Abb. 4: Zuordnung der Prüfpunkte auf der Ebene der Produktmerkmale

Abb. 5: Zuordnung der Prüfpunkte auf der Ebene der Prozessmerkmale

Abb. 6: Zuordnung der Prüfpunkte auf der Ebene der Funktion

Abb. 7: Zuordnung der Prüfpunkte in der Kunden-Lieferanten-Beziehung

Wie kann ich die Anzahl Besonderer Merkmale reduzieren?

Der VDA bietet in seinem Leitfaden einen vierstufigen Ansatz zur Filterung beziehungsweise Ablehnung Besonderer Merkmale, wovon die ersten zwei Stufen die Entwicklung/Konstruktion und die zwei letzten Stufen die Produktionsplanung/Produktion betreffen [1]. Wichtig dabei ist, dass die Wirksamkeit der herangezogenen Filter nachgewiesen und dokumentiert wird.

Grundgedanke der Filter in der Entwicklung/Konstruktion ist, das System beziehungsweise das Produktmerkmal so robust auszulegen, dass es unempfindlich gegenüber Abweichungen von den Spezifikationen reagiert.

Konzeptfilter:

Der Konzeptfilter beurteilt, ob bei einer Abweichung von der Spezifikation des Produktmerkmals die daraus resultierenden Folgen aufgrund der konzeptionellen Auslegung des Systems sicher vermieden oder zumindest abgemildert werden können. Als Beispiel lassen sich die pneumatischen Bremsen sowie deren Rohrleitungen im Lkw heranziehen. Aufgrund der Sicherheitsrelevanz wäre die Dichtheit der Rohrleitungen als ein BM S zu definieren. Nun gibt es aber im Lkw zur Absicherung den sogenannten Federdruckspeicher, der im Falle einer Undichtigkeit die Feststellbremse des Lkws aktiviert. Damit ließe sich die Dichtheit von einem BM S auf ein BM F reduzieren, da im Fehlerfalle anstatt eines Ausfalls des Bremssystems „nur noch“ die Hauptfunktion der Bremse nicht mehr gegeben wäre. Ein Besonderes Merkmal bleibt die Dichtheit aber trotzdem.

Als ein anderes Beispiel lässt sich eine sicherheitsrelevante Steckverbindung heranziehen. Sollte sich diese lösen, wäre die Sicherheitsfunktion nicht mehr gegeben. Damit wäre der Festsitz der Steckverbindung als BM S eingestuft. Erfolgt nun aber eine Überwachung der Kontaktierung, zum Beispiel über eine Strommessung, so ließe sich der Festsitz der Steckverbindung von BM S auf BM F herabstufen. Das Funktionieren des Konzeptfilters ist durch geeignete Versuche nachzuweisen (i.A. Fault-Injection-Tests, bei denen der Fehler simuliert beziehungsweise provoziert wird) und die Ergebnisse hierzu sind zu dokumentieren.

Konstruktionsfilter:

Der Konstruktionsfilter beurteilt, inwieweit bei einer Abweichung von der Spezifikation des Produktmerkmals die daraus resultierenden Folgen aufgrund der konstruktiven Auslegung vermieden werden können (Robuste Konstruktion [1]). Ein Hinweis darauf ergibt sich in Analogie zur Funktionalen Sicherheit von elektronischen Komponenten, wenn die geforderte Funktion selbst bei doppeltem und halbem Merkmalswert noch zweifelsfrei gegeben ist [11]. Robust ausgelegte Merkmale werden im Weiteren lediglich als Prüfmerkmale betrachtet. Als Beispiel könnten wieder die Rohrleitungen aus dem Lkw herangezogen werden. Nehmen wir an, der Betriebsdruck beträgt gemäß Pflichtenheft 8-10 bar. Die konstruktive Auslegung der Wandstärke erfolgt in der Entwicklung mit Hilfe von Simulationsmodellen auf den doppelten Betriebsdruck in Höhe von 20 bar (Vermeidungsmaßnahme). Damit kann man von einer robusten Konstruktion der Wandstärke ausgegangen werden. Eine erste Druckprüfung an Prototypen erhärtet die Einschätzung der robusten Auslegung und wird durch mehrere Druckprüfungen (Entdeckungsmaßnahme) an ersten serienwerkzeugfallenden Teilen verifiziert (Versagen des Rohres bei > 40 bar). Das bisher potenzielle BM S Wandstärke (bisweilen als BM S* bezeichnet) kann aufgrund der Bestätigungsversuche mit 4-fachem Sicherheitsfaktor entfernt werden. Begründung: Die Abweichungen von dem Merkmal Wandstärke in der Serie können gar nicht so weit schwanken, dass es zu einem Fehler in der Produktion kommen kann. Beim Merkmal des verwendeten Materials könnte es dagegen anders aussehen.

Grundgedanke der Filter in der Produktionsplanung beziehungsweise Produktion ist, die Wahrscheinlichkeit einer Abweichung vom Produktmerkmal zu verhindern beziehungsweise so weit abschätzbar zu machen, um darauf mit geeigneten Prüfmaßnahmen reagieren zu können.

Produktionskonzeptfilter:

Der Produktionskonzeptfilter beurteilt, ob eine Abweichung von der Spezifikation des Produktmerkmals aufgrund der konzeptionellen Auslegung der Produktion sicher vermieden werden kann. Hier werden im Allgemeinen Auslegungen des Produktionskonzepts, wie zum Beispiel Poka-Yoke-Lösungen oder Kameraprüfungen mit Verriegelung der Arbeitsstation betrachtet. Wichtig hierbei ist, dass das Besondere Merkmal auf die Absicherungseinrichtungen vererbt wird, d.h. es muss nachgewiesen werden, dass das Absicherungskonzepts funktioniert. Das Besondere Merkmal verbleibt aber auf der Zeichnung, da das Produktionskonzept bezüglich des Merkmals in einem anderen Werk oder bei einem anderen Lieferanten komplett unterschiedlich aufgebaut sein könnte.

Prozessfilter:

Der Prozessfilter beurteilt, inwieweit Abweichungen von der Spezifikation des Produktmerkmals aufgrund der Prozesseigenschaften möglich sind. Über den Prozessfilter lassen sich Produktmerkmale ausfiltern, wenn der Prozess zur Herstellung derselben fähig und beherrscht ist (Robuster Prozess [1]), das heißt, dass sich die Merkmalswerte (Mittelwert und Streuung) über die Zeit nicht oder nur in bekannten Grenzen bewegen. Aus Sicht des VDA kann in diesem Fall dann auch das Besondere Merkmal abgelehnt werden. Juristen raten aber davon ab, da im Gegenzug dann auch die Dokumentationspflicht nicht mehr abzuleiten wäre. Robuste Prozesse lassen sich mittels Statistischer Prozessregelung (SPC) absichern. Die Nachweisführung erfolgt dann über die Prozesskennwerte (zum Beispiel cp und cpk). Bei werkzeuggebundenen Prozessen (zum Beispiel Stanzen) empfiehlt sich die statistische Prozessüberwachung (SPÜ). Da bei werkzeuggebundenen Prozessen der größte Einfluss durch das Werkzeug gegeben ist, kann hierbei der Nachweis der Prozesseignung über aufgenommene Prozessverläufe oder Kurzzeitfähigkeiten geführt werden. Zur Absicherung lassen sich dann Erststück-, Stichproben- und Letztstückprüfungen anwenden.

Nur für den Fall, dass alle vier Stufen erfolglos ohne Filterung durchlaufen wurden, ist eine 100-Prozent-Prüfung des Besonderen Merkmales angezeigt. Abbildung 7-8 zeigen die Zusammenhänge zwischen Besonderen Merkmalen, Prüfmerkmalen und Robustem Design und Robustem Prozess (in Anlehnung an [1]).

Abb. 9: Robustes Design und Prüfmerkmale

Abb. 10: Kein Robustes Design und Besondere Merkmale

Darüber hinaus hat das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA auf Basis der Funktionalen Sicherheit gemäß 26262:2018 und der europäischen Richtlinie für Rückrufe (RAPEX) einen fünften Filter, den sogenannten Gefährdungsfilter entwickelt, der bei sicherheitsrelevanten Produktmerkmalen (Stichwort: BM S oder B=10 in der Design-FMEA) vor den vier Filtern nach VDA angewendet werden kann. Ziel dabei ist es zu beurteilen, ob von dem Produkt bei vorhersehbarer Anwendung durch den zu erwartenden Nutzerkreis sicherheitsrelevante Gefährdungen ausgehen können. Die Bewertung erfolgt dabei über das potenzielle Schadensausmaß und die Eintrittswahrscheinlichkeit der Fehlerfolge, welche wiederum über den Aufenthalt in der Betriebssituation und die Beherrschbarkeit durch den üblicherweise zu erwartenden Verwenderkreis abgeschätzt wird. Anhand von definierten Risikokriterien wird anschließend beurteilt, ob eine Risikominderung (Sprich: Erhöhte Sorgfaltspflicht) über Besondere Merkmale erforderlich ist [10]. Eine detaillierte Beschreibung dieser Vorgehensweise findet sich unter [13]. In dem Beitrag wird auch noch ein weiterer Mythos widerlegt. Nämlich der nach der Forderung, dass Besondere Merkmale immer nur mit einer Fehlerhäufigkeit von 1 ppm auftreten dürfen. Würde man dies unreflektiert umsetzen, müssten man die Gefährdungen „Haut angeritzt“ und „Gefahr des Verlustes von Leben“ mit den gleichen Maßnahmen belegen, was in der Folge zu unwirtschaftlichen und schwer nachvollziehbaren Prüfstrategien führen würde.

Wie kann ich den Prozess softwaremäßig unterstützen?

Wie bereits angesprochen, eignen sich VDA-konforme FMEA-Softwarelösungen sehr gut, um die Besonderen Merkmale zu identifizieren (Stichwort: Funktions-/Merkmalsnetze und Fehlernetze). Sie setzen aber voraus, dass die Moderierenden sachkundig mit der FMEA umgehen können. Des Weiteren wurde am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA ein einfaches EXCEL-Tool entwickelt, das die systematische und durchgängige Behandlung der Besonderen Merkmale über die drei Bereiche Entwicklung/Konstruktion, Produktionsplanung/Produktion und Qualitätssicherung mit den zugehörigen Filtern abbildet.

Welche Weiterbildungsmaßnahmen für Besondere Merkmale gibt es?

Die in diesem Beitrag vorgestellten Ansätze, werden sowohl von der Deutschen Gesellschaft für Qualität (DGQ) als auch vom Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA als offene und Inhouse-Seminare angeboten. In diesen eintägigen Seminaren wird die Thematik der Besonderen Merkmale sowohl theoretisch als auch praktisch anhand eines durchgängigen Beispiels sowohl aus Sicht der FMEA nach VDA als auch mit Hilfe des zuvor angesprochenen EXCEL-Tools vermittelt.

[1] Verband der Automobilindustrie e.V. (VDA) Qualitäts Management Center (QMC): Prozessbeschreibung Besondere Merkmale, Berlin 04/2020. S. 12, 16-22, 23, 24, 26

Literaturverzeichnis

[2] Verband der Automobilindustrie e.V. (VDA): Band 4, Sicherung der Qualität vor Serieneinsatz, Produkt- und Prozess-FMEA, Frankfurt am Main 06/2012. S. 35-38.

[3] Verband der Automobilindustrie e.V. (VDA) Qualitäts Management Center (QMC): FMEA-Handbuch, Berlin 2019 S. 45, 53

[4] Verband der Automobilindustrie e.V. (VDA) Qualitäts Management Center (QMC): Qualitätsmanagement-System-Standard der Automobilindustrie IATF 16949, Berlin 10/2016. S. 20, 26

[5] Bundesanstalt für Arbeitsschutz und Arbeitsmedizin (Hrsg.). Risikobeurteilung im Maschinenbau, RAPEX – Rapid Exchange of Information System, 2012. Anhang 10, S. 79-80

[6] DIN EN ISO 12100, 2011-03: DIN EN ISO 12100. S. 21, 24

[7] Hering, E.; Schloske, A.: Fehlermöglichkeits- und Einflussanalyse. Springer Fachmedien, Wiesbaden 2019. S. 25, 46-51, 55-58.

[8] Pfeufer, H.-J. (Hrsg.): FMEA – Fehler-Möglichkeits- und Einfluss-Analyse nach AIAG und VDA. Carl Hanser Verlag München, Wien 2021. S. 29-31

[9] Produkthaftungsgesetz, BGBl. I S. 2198, 15. Dezember 1989.

[10] DIN ISO 31000: Risikomanagement, 2018. Kap. 3.4.4.

[11] ISO 26262-3: Road vehicles — Functional safety, 2018. Kap. 6.4.3, S. 7-10

[12] FMEA Manual 4.2: Ford, 2011. S. 9, 68, 80, 178-181

[13] Schloske, Alexander; Mannuß, Oliver; Aichele, Andreas et al., 2024.

Prüfumfänge für besondere Merkmale nachvollziehbar reduzieren.

ZWF 119 (4), S. 210-215. DOI: 0.1515/zwf-2024-1041

Über die Autoren:

Dr.-Ing. Alexander Schloske, geb. 1959, studierte Maschinenbau an der Universität Stuttgart und ist seit 1989 wissenschaftlicher Mitarbeiter und Senior Expert Quality am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA in Stuttgart. Er besitzt mehr als 35 Jahre Projekterfahrung auf dem Gebiet des Qualitätsmanagements in den unterschiedlichsten Branchen. Seine beruflichen Schwerpunkte liegen auf der technischen Risikoanalyse mit der FMEA und den Besonderen Merkmalen sowie der Sicherstellung der Funktionalen Sicherheit. Neben seiner beruflichen Tätigkeit hält er Vorlesungen zum Thema Qualitätsmanagement und ist als Dozent für verschiedene Bildungs¬einrichtung tätig (u.a. bei der Deutschen Gesellschaft für Qualität DGQ).

Dipl.-Ing. Oliver Mannus, geb. 1969, studierte Maschinenbau an der Universitat Stuttgart und

leitet das Forschungsteam Nachhaltige Produkt- und Prozessentwicklung. Neben der Risikoabsicherung von Maschinen und Anlagen nach der Maschinenrichtlinie liegt der Fokus seiner Arbeit auf der Methodenentwicklung und –adaption im technischen Risikomanagement.

Andreas Aichele, M. Sc., geb. 1989, studierte Technologiemanagement an der Universität Stuttgart und ist seit 2016 wissenschaftlicher Mitarbeiter und Projektleiter am Fraunhofer IPA. Neben der Erforschung neuer Ansätze von Qualitätsmanagementmethoden für aktuelle Problemstellungen der Industrie unterstützt er Unternehmen durch Schulung und Moderation dieser Methoden.