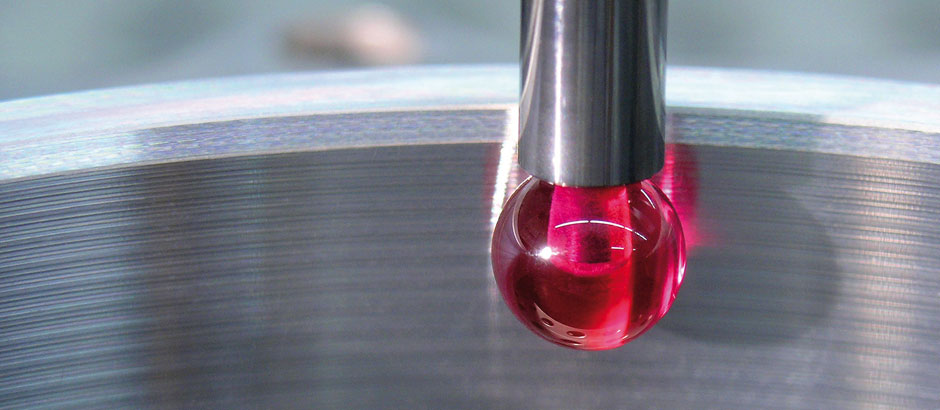

Die Methode DoE Design of Experiments

Die Methode DoE Design of Experiments (statistische Versuchsplanung) ist auf den englischen Wissenschaftler und Statistiker Sir Ronald Aylmer Fischer zurückzuführen. Er entwickelte an der landwirtschaftlichen Forschungseinrichtung in England zwischen 1920 und 1930 die wesentlichen Grundsätze der faktoriellen Versuchspläne. Zwischen 1960 und 1970 wurde von Japanern die Idee der Versuchsplanung im Bereich der Qualitätssicherung und Prozessoptimierung aufgegriffen.

Weshalb ist der Einsatz der Methode DoE – Design of Experiments für die Unternehmen heute wichtiger denn je?

Mithilfe dieser klassischen Methode können die Unternehmen

- in der Produktentwicklungsphase und

- in der Realisierungsphase

die Zeiten, Kosten und Risiken reduzieren und die Qualität erhöhen.

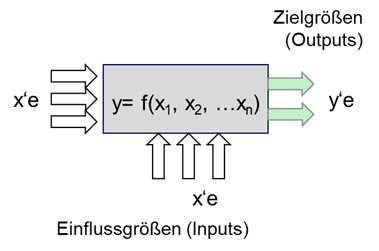

Diese Methode zur Effizienzsteigerung und Erhöhung der Geschwindigkeit sollten die Unternehmen als integralen Bestandteil im Unternehmen nutzen, um die Wettbewerbsfähigkeit aufrecht zu erhalten und möglichst noch zu steigern. Sie beruht auf der Ursache-Wirkungs-Methode.

Abb. 1: Ursache-Wirkungs-Methode (© Susanne Krüger)

Es können damit folgende Fragen beantwortet werden:

- Welche Einflussgrößen (Faktoren) und Wechselwirkungen sind signifikant?

- Wie stark wirken sie auf die Zielgröße?

- Mit welcher Formel kann der Zusammenhang beschrieben werden?

- Wie müssen die Faktoren eingestellt werden, dass immer das richtige Ergebnis erzielt wird?

Wenn diese Fragen beantwortet sind, kennt und beherrscht das Unternehmen seine Prozesse und überlässt nichts dem Zufall.

Wie weit hat sich die Methode in den Unternehmen bereits etabliert?

In einigen Branchen gehört die Methode in der Produktentwicklung zum Alltag, zum Beispiel in der Lebensmittelindustrie, Elektronik, Chemie und Pharmazie, Automobilindustrie, Kosmetikindustrie, im Maschinenbau, Geräte-/Anlagenbau, in den Materialwissenschaften, in Fertigungstechnologien, wie beispielsweise Spritzgießen.

In der Realisierungsphase wird die Methode gerne bei der Reklamationsbearbeitung und bei Prozessoptimierungen, häufig im Rahmen von Six Sigma Projekten, eingesetzt.

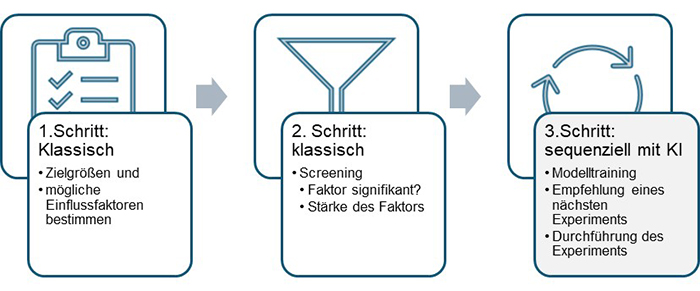

Somit haben viele Branchen und Bereiche die Methode schon in der Anwendung, es ist aber noch Luft nach oben. Teilweise wird der Einsatz der Methoden von Kunden, Normen und Gesetzen gefordert und andere nutzen die Methode, weil sie vom Benefit überzeugt sind. Die Methode DoE durchläuft aufeinander aufbauende Phasen. Mittlerweile wird die Modellierungsphase mit KI kombiniert.

Abb. 2: Schritte der DoE-Methode (© Susanne Krüger)

Es gibt eine Vielzahl unterschiedlichster Anwendungsfälle, zum Beispiel in der Lebensmittelindustrie bei der Produktentwicklung, bei der Erstellung von Backrezepten in der Versuchsbäckerei, oder zur Findung optimaler Backanleitungen für Tiefkühlpizzen. In der Elektronik werden Lötprozesse verbessert und Komponentenplatzierungen optimiert. Die Chemie und Pharmaindustrie optimiert zum Beispiel Rezepturen und Reaktionsbedingungen. Im Maschinenbau werden mit der Methode die besten Gewindeschneit/ -formparameter gefunden. Im Gerätebau werden Backöfen entwickelt, die eine gleichmäßige Wärmeverteilung besitzen. Beim Kunststoffspritzgießen werden robuste Einstellungen gefunden, bei dem die Merkmalsausprägungen gleichbleiben, auch wenn sich die Einflussgrößen in der Fertigung leicht verändern. Bei Produktfehlern können mittels DoE die Grundursachen ermittelt werden, zum Beispiel für brechende Teile bei der Produktanwendung.

Welche Ziele können mit der DoE-Methode verfolgt werden?

Mit nur wenigen Versuchen lassen sich Entwicklungszeiten reduzieren und Ressourcen schonen, die Produktqualität steigern, Fehler vermeiden, die Effizienz der Prozesse steigern, robuste Prozesse erzeugen oder Wissen erhöhen, Prozesse verstehen und Einstellungen vorgeben oder Ergebnisse vorhersagen können (Prognosemodelle).

Wie funktioniert die DoE-Methode konkret?

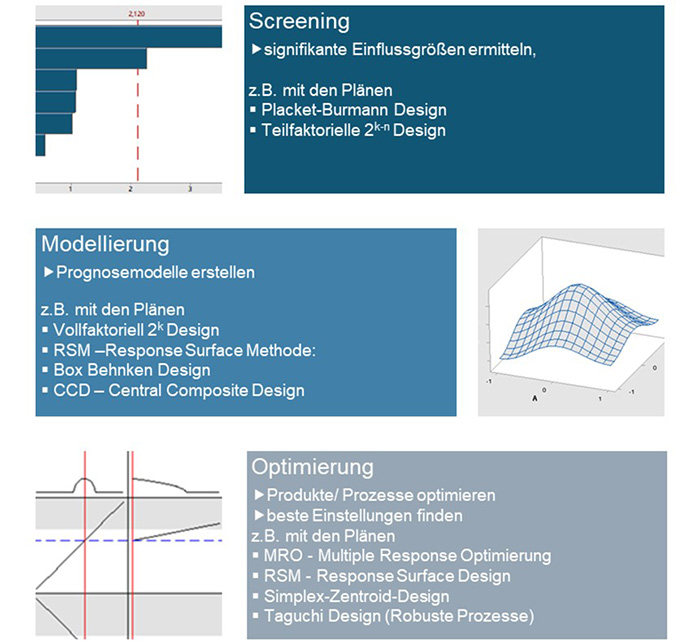

Es gibt, wie vorne dargestellt, bei der DoE aufeinander aufbauende Phasen und dazu passende Versuchsplanarten. Die Phasen verfolgen unterschiedliche Ziele. In manchen Unternehmen werden nur die Screening- und Modellierungs-Phase genutzt.

Abb. 3: Phasen der DoE-Methode (© Susanne Krüger)

Die Vorgehensweise ist grundsätzlich gleich und erfolgt in sieben Schritten:

- Ziel(e) beschreiben (y(e))

Aus der detaillierten Problembeschreibung werden quantifizierbare (stetige oder diskrete) Ziele abgeleitet, um exakt zu definieren, was herausgefunden werden soll. - Faktoren auswählen (x’e)

Es werden potenzielle Einflussgrößen mit Experten ausgewählt, bei denen angenommen wird, dass sie das Ergebnis signifikant beeinflussen. Für diese Faktoren werden dann Faktorstufen definiert, bei denen die Versuche ausgeführt werden. - Versuchsplan erstellen

Der Plan wird auf die Ziele des Versuchs (Screening, Modellierung oder Optimierung) und den Ressourceneinsatz abgestimmt. Komplexere Pläne bieten mehr Wissen, jedoch zu einem höheren Preis! Des Weiteren werden der Stichprobenumfang und die Anzahl der Wiederholungen festgelegt. Die operative Planung erfolgt zum Schluss. - Versuche durchführen

Damit der Versuch nicht fehl schlägt, werden alle Beteiligte unterwiesen (z.B., dass die vorgegebene Reihenfolge eingehalten werden muss). Die Ergebnisse werden mit geeigneten und fähigen Messmitteln erfasst und vollständig -möglichst elektronisch- dokumentiert. - Daten analysieren

Die Ergebnisse werden seitens Versuchsdurchführung und statistischer Analyse ausgewertet, bevorzugt mit DoE- Software. Mögliche Erkenntnisse sind:

Welche Faktoren wirken, wie stark auf das Ergebnis?

Oder welches mathematische Modell ergibt sich?

Oder welche Prozesseinstellungen sind die besten? - Maßnahmen, Schlussfolgerungen ableiten

Aus den Erkenntnissen folgen ggf. neue Versuche oder Entscheidungen und Maßnahmen zu Produkt-/Prozessveränderungen. - Ergebnisse dokumentieren und darüber informieren

Damit das Wissen nicht verloren geht, werden die Ergebnisse und alle Daten dokumentiert und archiviert, sowie alle relevanten Personen informiert.

Die Methode Statistische Versuchsplanung kann jede Branche einsetzen.

Folgende Voraussetzungen müssen gegeben sein:

- Ein Experte, der die Methode beherrscht

- Software, die unterstützt (selbst Excel hilft schon bei kleinen Aufgabenstellungen, es gibt genügend anwenderfreundliche Angebote, die sich durch den Nutzen schnell amortisieren)

- Möglichst viel Wissen von Fachexperten. (Dies ist kein No-Go! Ggf. muss das Vorwissen durch Versuche erarbeitet werden).

Die Methodenkompetenz kann im Rahmen von Weiterbildungsmaßnahmen, z.B. im Rahmen der Ausbildung zum DGQ-Qualitätsmanager erworben werden und die Umsetzung in der Praxis kann ggf. mit Begleitung von Experten erfolgen.

Fazit

Viele Unternehmen müssen sich agil aufstellen, um schneller auf die Markt- und Kundenanforderungen reagieren zu können und wettbewerbsfähig zu sein, d.h. Entwicklungsgeschwindigkeiten maximieren, Entwicklungs- uns Prozesskosten minimieren, Qualität steigern und Risiken beherrschen. Dies gelingt u.a. mit der Kombination der klassischen Methode DoE und KI! „Mit DoE schnell, kompetent, fehlerfrei sein und gleichzeitig Ressourcen schonen.“

Über die Autorin:

Susanne Krüger ist als langjährige DGQ-Trainerin und Beraterin in den Bereichen QM, QS und Statistik tätig. Die Produktionsingenieurin setzt statistische Methoden ein, um Chancen zu nutzen und Risiken zu minimieren, Prozesse effizient und effektiv zu gestalten.