Wertstromanalyse: Ein effizientes Instrument zur Prozessoptimierung

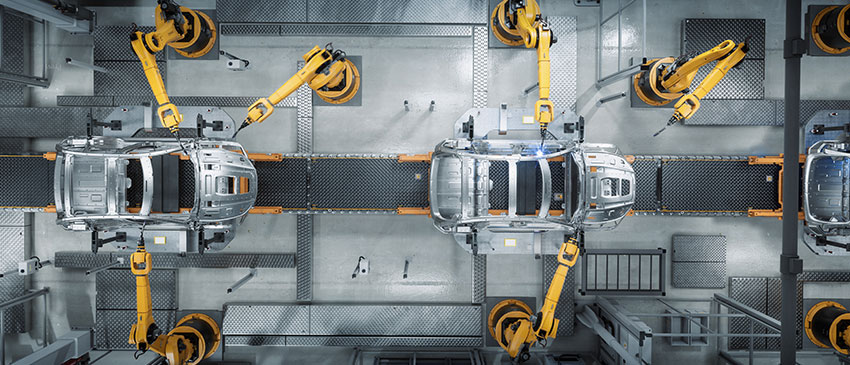

Die Wertstromanalyse, ein beeindruckendes Werkzeug aus dem Repertoire des Lean Managements, hat ihre Wurzeln in der Automobilindustrie. Ihr Hauptzweck besteht darin, Material- und Informationsflüsse in komplexen Produktionsprozessen sichtbar und begreiflich zu machen.

Das Potenzial der Wertstromanalyse reicht jedoch weit darüber hinaus. Sie visualisiert die einzelnen Phasen eines Produktionsprozesses und verdeutlicht somit Interaktionen, Abhängigkeiten und Flussdynamiken. Dadurch können Anwender Verschwendung, Engpässe und ineffiziente Abläufe aufspüren. Durch die konsequente Ausrichtung auf Verschwendungsminimierung, einen Grundpfeiler des Lean Managements, ermöglicht sie eine systematische und datengetriebene Basis für fortlaufende Verbesserungen und Effizienzsteigerungen. Daher kann die Wertstromanalyse dazu beitragen, die Leistung zu erhöhen, Kosten zu reduzieren und die Zufriedenheit von Kunden und Mitarbeitern zu verbessern.

Dieser Fachbeitrag soll das Verständnis von dieser Methode vertiefen. Er beleuchtet die Anwendung und Vorteile der Wertstromanalyse und gibt wertvolle Hinweise für ihren Einsatz. Ziel ist es, aufzuzeigen, wie Qualitätsmanager und Co. dieses Werkzeug nutzen können, um ihre Prozesseffizienz zu erhöhen.

Wie läuft eine Wertstromanalyse ab?

Die Wertstromanalyse ist ein hilfreiches Mittel, um den komplexen Produktionsprozess innerhalb eines Unternehmens umfassend darzustellen. Sie verfolgt Material und Informationen auf ihrem Weg durch den Produktionsprozess und visualisiert dabei alle Aktivitäten – wertschöpfende und nicht-wertschöpfende. Dabei wird der ‘Wertstrom’ auf zwei Ebenen betrachtet: der steuernde Informationsfluss und der Materialfluss selbst.

Kernkonzepte und verwendete Symbole

Zu den Hauptelementen der Wertstromanalyse gehören die Erkennung wertschöpfender und nicht-wertschöpfender Aktivitäten, die Analyse der Durchlaufzeit und die Identifizierung von Produktionsengpässen.

Wie vorgehen?

Die Durchführung der Wertstromanalyse folgt mehreren hilfreichen Schritten. Diese Schritte unterstützen das Verständnis der Prozesse und Produktion und helfen bei der Identifizierung von Verbesserungsmöglichkeiten. Hier sind die grundlegenden Schritte:

- Auswahl des Produkts oder der Produktfamilie:

Die Wertstromanalyse konzentriert sich oft auf eine spezifische Produktfamilie oder einen Prozess. - Bestimmung des Anfangs- und Endpunkts des Wertstroms:

Dies könnte etwa den gesamten Prozess von der Materialbeschaffung bis zum Versand des Endprodukts umfassen. - Erstellung des Ist-Zustands:

Dokumentieren Sie den aktuellen Prozess mit allen relevanten Aktivitäten, Durchlaufzeiten, Wartezeiten und Lagerbeständen. - Identifizierung von Verschwendung:

Suchen Sie nach Aktivitäten, die keinen Wert hinzufügen, zum Beispiel Wartezeiten, Überproduktion, übermäßige Bewegungen usw. - Entwicklung des Soll-Zustands:

Entwerfen Sie einen idealen Zustand, in dem Verschwendung minimiert wird. - Erstellung eines Maßnahmenplans:

Bestimmen Sie die Schritte, die notwendig sind, um vom Ist- zum Soll-Zustand zu gelangen.

Welche Vor- und Nachteile bietet die Wertstromanalyse?

Vorteile:

- Transparenz:

Die Wertstromanalyse visualisiert den Material- und Informationsfluss und schafft damit Transparenz in den Prozessen. - Identifizierung von Verschwendung:

Durch die transparente Darstellung werden Engpässe, Verschwendung und Ineffizienzen sichtbar und können gezielt angegangen werden. - Strukturierte Herangehensweise:

Die Methode bietet einen systematischen Ansatz zur Prozessverbesserung, der von der Identifikation des Ist-Zustands über die Entwicklung des Soll-Zustands bis zur Umsetzung reicht. - Steigerung der Produktivität:

Die Identifikation und Reduzierung von Verschwendung führt zu einer erhöhten Produktivität. - Kostenreduktion:

Durch die Optimierung der Prozesse können Kosten gesenkt werden. - Verkürzung der Durchlaufzeiten:

Effizientere Prozesse führen in der Regel zu kürzeren Durchlaufzeiten.

Nachteile:

- Komplexität:

Komplexe Prozesse mit vielen Abhängigkeiten können schwer darzustellen und zu analysieren sein. - Zeitaufwändig:

Eine gründliche Wertstromanalyse erfordert Zeit und Ressourcen, was in einigen Organisationen schwierig umzusetzen sein könnte. - Qualifiziertes Personal:

Es ist notwendig, Mitarbeiter zu haben, die in der Anwendung der Wertstromanalyse geschult sind. - Fehlerhafte Daten:

Die Qualität der Wertstromanalyse ist stark abhängig von der Genauigkeit der verwendeten Daten. - Fehlende Einbindung:

Ohne die aktive Beteiligung aller beteiligten Mitarbeiter kann die Umsetzung der Erkenntnisse aus der Wertstromanalyse schwierig sein. - Fokussiert auf physische Produktion:

Ursprünglich wurde die Methode für die Anwendung in der Fertigung entwickelt. In Bereichen wie der Dienstleistung oder der Softwareentwicklung können Anpassungen notwendig sein. - Gefahr von Oberflächlichkeit:

Ohne ausreichende Tiefe bei der Untersuchung können grundlegende Probleme übersehen werden.

Gibt es praktische Tipps zur Durchführung?

Erfolgreiche Wertstromanalysen hängen nicht nur vom theoretischen Verständnis ab, sondern auch von der Anwendung bewährter Praktiken und Tools. Hier sind einige hilfreiche Tipps:

- Teamarbeit ist entscheidend:

Eine Wertstromanalyse ist eine teambasierte Aufgabe. Die Einbeziehung aller Stakeholder, einschließlich der direkt involvierten Mitarbeiter, ist für den Erfolg unabdingbar. - Fokus auf den Kunden:

Bewahren Sie stets das Ziel der Wertschöpfung für den Kunden im Blick. Jeder Prozessschritt sollte daraufhin geprüft werden, ob er Kundennutzen schafft. - Nicht nur offensichtliche Aspekte berücksichtigen:

Beziehen Sie neben den Hauptprozessen auch unterstützende Prozesse und indirekte Aktivitäten in die Wertstromanalyse ein. - Schritt für Schritt vorgehen:

Starten Sie mit einer groben Analyse und vertiefen Sie in weiteren Iterationen die Details. So behalten Sie den Überblick, ohne sich in Einzelheiten zu verlieren. - Kontinuierliche Verbesserung:

Eine Wertstromanalyse ist nicht nur einmalig hilfreich. Der wahre Wert entsteht durch kontinuierliche Anwendung und Optimierung.

Was bleibt?

In der Rückblende hat sich die Wertstromanalyse als ein essenzielles Werkzeug im Lean-Management erwiesen. Sie hat Unternehmen dabei unterstützt, Material- und Informationsflüsse zu visualisieren, Verschwendung zu identifizieren und die Effizienz zu verbessern. Sie hat sich als flexibel und anpassungsfähig in einer Vielzahl von Umgebungen bewährt, von der Fertigung bis hin zu Dienstleistungen. Dennoch ist ihre effektive Anwendung nicht ohne Herausforderungen, darunter der notwendige Aufwand für die Durchführung der Analyse und die Notwendigkeit einer umfassenden Teamintegration.

Blickt man in die Zukunft, ist die Rolle der Wertstromanalyse noch bedeutsamer. Immer mehr Unternehmen erkennen ihre Vorteile und beginnen, ihre Methoden zu nutzen. Es wird erwartet, dass ihre Relevanz weiter zunehmen wird, da Unternehmen in immer komplexeren und wettbewerbsintensiven Umgebungen agieren müssen. Mit dem richtigen Engagement, effektiver Teamarbeit und einer Mentalität der kontinuierlichen Verbesserung kann die Wertstromanalyse einen entscheidenden Beitrag zur Steigerung der Wettbewerbsfähigkeit von Unternehmen und zur Optimierung ihrer Geschäftsprozesse leisten. Die Zukunft verspricht spannende Entwicklungen für die Wertstromanalyse und ihre Anwendung in der Geschäftswelt.

Autor:

Julian Steiger verfügt über sechs Jahre Erfahrung im Qualitätsmanagement. Bei der DGQ ist er sowohl als Teil des Leitungsteams des Regionalkreises Köln-Bonn als auch im Leitungsteam der QM-Youngsters ehrenamtlich tätig. Zu seinen Schwerpunkten zählt, gemeinsam im Team neue Prozesse zu gestalten und Workshops zu moderieren. An der Hochschule Wismar absolvierte Julian Steiger das Masterstudium Quality Management.