Kontinuierliche Eignung von Prüfprozessen nach VDA Band 5 – Hintergrund und praktische Umsetzung

Die Neuauflage des VDA Band 5 aus dem Jahr 2021 enthält eine Vielzahl von Neuerungen, die für Unternehmen im Automobilbereich in Zukunft wichtig werden. Eine der wichtigsten Neuerungen stellt die Forderung eines fortlaufenden Eignungsnachweises für kritische Prüfprozesse dar. Dieser Fachbeitrag erklärt die technischen und normativen Hintergründe der Anforderung und stellt konkrete Umsetzungsmöglichkeiten dar.

Die ISO 9001:2015 definiert Begriffe für die korrekte Funktion von Prüfmitteln. Grundsätzlich müssen im Kontext der ISO 9001:2015 zu jedem Zeitpunkt Eignung und Rückführbarkeit von Prüfmitteln sichergestellt sein. Diese beiden Anforderungen finden sich in vergleichbarer Form in Automobilspezifischen Normen wie der IATF 16949 oder dem VDA Band 5 wieder. Der VDA Band 5 beschreibt unter anderem, wie Eignung und Rückführbarkeit statistisch nachgewiesen werden können. Die Nachweispflicht gilt für alle Sensoren, Messgeräte und sonstige Hilfsmittel, bei denen eine Kundenspezifikation abgeprüft wird.

Um zu verstehen, was der VDA Band 5 unter einem fortlaufenden Eignungsnachweis versteht, ist es hilfreich zu veranschaulichen was die beiden Begriffe Rückführbarkeit und Eignung bedeuten:

| Begriffsdefinition Rückführbarkeit Rückführbarkeit stellt sicher, dass Messungen verschiedener Messmittel untereinander vergleichbar sind. So ist z.B. sichergestellt, dass Kunden und Lieferanten bei Messungen an Produkten zu gleichen Ergebnissen kommen. Die Vergleichbarkeit wird durch regelmäßige Kalibrierung sichergestellt. Das Kalibrierergebnis setzt sich aus Kalibrierabweichung und Kalibrierunsicherheit zusammen. Aus dem Kalibrierergebnis lässt sich eine Obergrenze für den systematischen Messfehler ableiten. Kalibrierung findet in regelmäßigen Intervallen und unter kontrollierten Bedingungen außerhalb des laufenden Produktionsprozesses statt. |

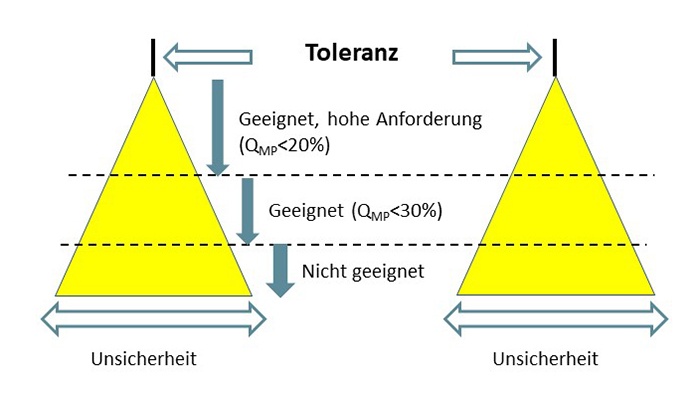

| Begriffsdefinition Eignung Eignung beschreibt die Unsicherheit einer Messung im Verhältnis zu einer gegebenen Toleranz (z.B. ein Zeichnungsmaß). Je kleiner die Unsicherheit einer Messung im Verhältnis zur Toleranz, desto höher ist die Eignung eines Messmittels für eine gegebene Prüfaufgabe. Abbildung 1 stellt den Sachverhalt grafisch dar. Wichtig ist, dass ein Eignungsnachweis immer unter Berücksichtigung der realen Anwendungsbedingungen geführt werden muss. Alle Einflussfaktoren, die im Serienprüfprozess wirksam sind, müssen auch im Eignungsnachweis berücksichtigt werden. Der systematische Messfehler aus der Kalibrierung ist somit einer von mehreren Einflussfaktoren, die zur Messunsicherheit beitragen. |

Abb. 1: Schematische Darstellung von Eignung nach VDA Band 5. Der gelb hinterlegte Bereich stellt den Unsicherheitsbereich der Messung dar.

Sicherstellung der fortlaufenden Eignung eines Prüfsystems

Bisher war es in vielen Firmen gelebte Praxis, den Eignungsnachweis einmalig bei der Inbetriebnahme oder nach größeren Änderungen durchzuführen. Die korrekte Funktion des Prüfmittels wurde lediglich über die regelmäßige Kalibrierung abgesichert. Dahinter steckt die Annahme, dass sich die Messunsicherheit eines Prüfmittels während des Betriebes nicht nennenswert verändert. Aus technischer Sicht ist dies jedoch eine gewagte Annahme. In vielen Messprozessen wird die Unsicherheit stark von äußeren Einflüssen bestimmt. Maschinen und Messaufnahmen und elektrische Kontaktierungen unterliegen beispielsweise dem Verschleiß, der über die Zeit hinweg zu einer höheren Messunsicherheit führen kann. Viele dieser äußeren Einflüsse auf die Messunsicherheit bleiben bei der regelmäßigen Kalibrierung jedoch unsichtbar.

An dieser Stelle setzt der neue VDA Band 5 an. In Kapitel 10 über die fortlaufende Eignung steht geschrieben: “Die Beurteilung der fortlaufenden Eignung, bislang oft auch als Stabilitätsüberwachung oder Messbeständigkeit genannt, hat aufgrund der Normenanforderung in der ISO 9001 an Bedeutung gewonnen.” Und weiter: “Die regelmäßige Kalibrierung der Messmittel ist im Rahmen der Prozesse zur Prüfmittelüberwachung unumgänglich (siehe Kapitel 4.5.2), reicht aber in vielen Fällen für eine umfassende Stabilitätsüberwachung nicht aus, da die Kalibrierung nicht unter tatsächlichen Einsatzgegebenheiten durchgeführt wird.”

Der VDA Band 5 stellt somit deutlich heraus, dass nicht alle Einflussfaktoren auf die Messunsicherheit durch Kalibrierung abgesichert werden können. Aus diesem Grund reicht die regemäßige Kalibrierung allein nicht aus, um fortlaufende Eignung eines Prüfsystems nachzuweisen.

Da Eignungsnachweise in der Regel mit erheblichem Aufwand verbunden sind, stellt sich die Frage, für welche Prüfprozesse ein fortlaufender Eignungsnachweis erforderlich ist. Der VDA Band 5 fordert insbesondere für sicherheitskritische und zulassungskritische Merkmale Absicherungsmaßnahmen, um die fortlaufende Eignung von Prüfprozessen sicherzustellen. In verringertem Umfang gilt diese Anforderung auch für Prüfungen von funktionswichtigen Merkmalen und Messungen, die direkten Einfluss auf die Produktqualität haben.

Praktische Umsetzung des kontinuierlichen Eignungsnachweises

Neben der Frage, für welche Prüfprozesse fortlaufende Eignung gefordert ist, ist die praktische Umsetzung eines solchen kontinuierlichen Eignungsnachweises besonders wichtig. Der zusätzliche Aufwand, der durch den kontinuierlichen Eignungsnachweis entsteht, sollte dabei so gering wie möglich ausfallen. Der VDA Band 5 schlägt zur praktischen Umsetzung einer fortlaufenden Eignungsprüfung den Einsatz von Regelkarten vor. Um die Daten für die Regelkarte zu erheben, werden regelmäßig ein oder mehrere Meisterteile geprüft und die Messwerte erfasst. Die Meisterteile sollten in sich stabil sein und ihre Messwerte über die Zeit hinweg möglichst wenig ändern. Auf diesem Weg kann die Stabilität eines Messprozesses in Bezug auf Lage und Streuung überwacht werden. Häufigkeit und Umfang der Prüfung werden auf Basis des Risikos festgelegt. Im VDA Band 5 werden als Beispiel klassische x ̅-s Karten mit einer Eingriffsgrenze von drei Standardabweichungen (99,73% Vertrauensniveau) oder gleitende Mittelwertkarten vorgeschlagen.

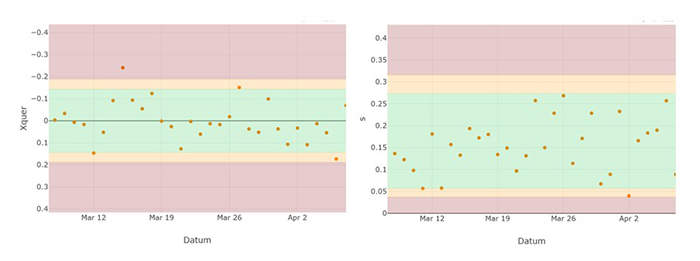

Abbildung 2 zeigt eine Regelkarte mit x ̅- und s-Spur, die zur Stabilitätsüberwachung eingesetzt werden kann. Der Nachteil der Regelkartentechnik besteht im beträchtlichen zeitlichen Aufwand. Prüfstände für komplexe Produkte wie Steuergeräte oder Getriebe haben hunderte von Prüfungen. Selbst wenn nur ein Teil der Messungen für die fortlaufende Eignung ausgewählt wird, kommen auf diese Art schnell dutzende Regelkarten zusammen.

Abb. 2: Zweispurige Stabilitätskarte zur Überwachung von Lage und Streuung eines Messprozesses. Die Eingriffsgrenzen sind rot gekennzeichnet. Zur besseren Orientierung wurden zusätzlich auch die Warngrenzen in Gelb dargestellt.

Automatische Überwachung von Prüfprozessen mittels Softwarelösung

Eine digitale Auswertung von Messdaten kann den zeitlichen Aufwand für den kontinuierlichen Eignungsnachweis erheblich reduzieren. Prophet Analytics bietet eine Softwarelösung, die Prüfprozesse automatisch überwacht und bei Abweichungen Benachrichtigungen erzeugt. So ist es nicht länger notwendig, jede Regelkarte manuell zu führen und zu bewerten. Verletzungen von Eingriffs- und Warngrenzen können über automatische Benachrichtigungen gelenkt werden.

Obwohl die Regelkartentechnik das Risiko fehlerhafter Messungen deutlich verringert, erlaubt dieser Ansatz streng genommen keine fortlaufende Eignungsprüfung. Regelkarten basieren grundsätzlich auf Stichprobenprüfungen und geben somit immer nur eine Momentaufnahme wieder. Einflussfaktoren, die nur sporadisch wirksam sind, können durch Regelkarten nicht zuverlässig überwacht werden. Ein zweiter Nachteil der Regelkartentechnik ist die Tatsache, dass das Einlegen der Meisterteile in der Regel einen Eingriff in den normalen Produktionsprozess bedeutet. In Produktionsanlagen und Maschinen, die auf eine kontinuierliche Fertigung ausgelegt sind, ist so ein Eingriff nicht möglich. Beispiele hierfür sind chemische Prozesse oder die Herstellung von Blechen oder Folien.

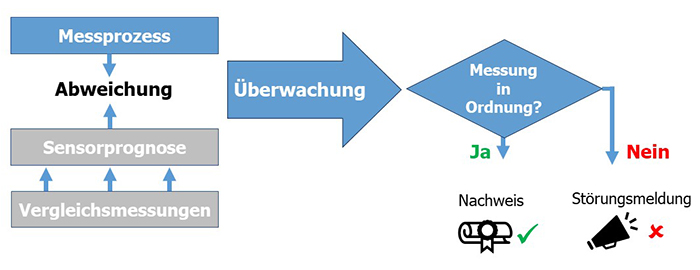

Prophet Analytics bietet auch eine Lösung zur Stabilitätsüberwachung für Maschinen, bei denen keine Meisterteile verwendet werden können. Eine Überwachung von einzelnen Prüfmitteln ist dann möglich, wenn weitere Daten aus unterschiedlichen Quellen verfügbar sind. Abbildung 3 zeigt eine schematische Darstellung des Verfahrens. Das Verfahren nutzt Daten aus Messungen, die von anderen Prüfeinrichtungen erhoben wurden und mit dem zu überwachenden Prüfmittel korreliert sind.

Abb. 3: Schematische Darstellung des Korrelationsverfahrens zur Stabilitätsüberwachung von Messprozessen.

Anwendung des Korrelationsverfahren in der Automobilindustrie

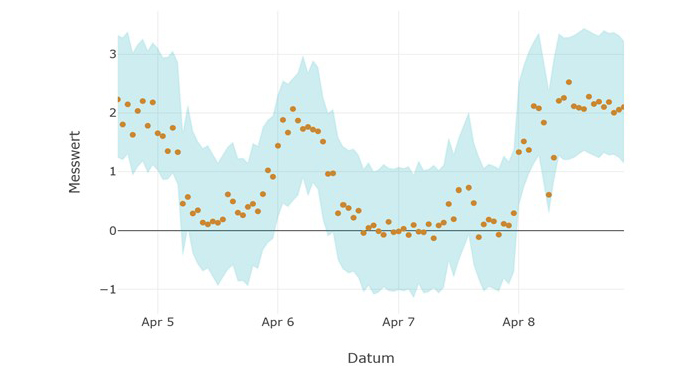

Ein Anwendungsbeispiel für das Korrelationsverfahren ist die Fertigung von Steuergeräten in der Automobilindustrie. Steuergeräte werden häufig mehrfach bei unterschiedlichen Temperaturen geprüft. Die Messwerte an den unterschiedlichen Prüfstationen sind korreliert. Durch Vergleich der Messwerte an den unterschiedlichen Prüfstationen kann eine Prognose für den erwarteten Messwert und ein plausibler Streubereich ermittelt werden. Abbildung 4 zeigt Messungen eines Prüfprozesses und den Zufallsstreubereich der Messung, der mit Hilfe des Korrelationsverfahrens ermittelt wurde. Messwerte außerhalb des blauen Zufallsstreubereichs würden auf eine Fehlfunktion des Messgeräts hindeuten.

Abb. 4: Daten eines Messgeräts (Punkte). Die blau hinterlegte Fläche zeigt Zufallsstreubereich an.

Das Korrelations-Verfahren hat zwei entscheidende Vorteile gegenüber der Regelkartentechnik: Es basiert nicht auf Stichproben und ermöglicht daher je nach Anlagenaufbau bis zu 100 Prozent Überwachung. Außerdem ist das Korrelationsverfahren aufwandsneutral, weil bestehende Daten aus dem laufenden Prozess verwendet werden und kein händischer Prozesseingriff mehr erforderlich ist. Das Korrelationsverfahren und das Regelkartenverfahren lassen sich unabhängig voneinander oder in Kombination anwenden (siehe Beispielanwendung einer Stabilitätsüberwachung).

Fazit

Auf den ersten Blick bedeutet ein kontinuierlicher Eignungsnachweis für Unternehmen mehr Aufwand und mehr Kosten. Diesem Aufwand stehen aber auch Einsparungen gegenüber. Die bessere Absicherung der Prüfprozesse beugt Reklamationen vor. Da die Lage und Streuung von Prüfprozessen mit kontinuierlichem Eignungsnachweis bekannt sind, besteht auch die Möglichkeit Kalibrierintervalle neu zu bewerten und gegebenenfalls zu verlängern. Viele Unternehmen nutzen heute schon eine Kombination aus Stabilitätsüberwachung und Kalibrierung, um Kosten bei der Kalibrierung einzusparen und gleichzeitig ein hohes Maß an Absicherung zu erreichen.

Zusammenfassend kann gesagt werden, dass die Anforderung nach einem kontinuierlichen Eignungsnachweis im neuen VDA Band 5 technisch sinnvoll ist. Die Forderung kann auf grundlegende Anforderungen der ISO 9001:2015 zurückgeführt werden und verbessert die Absicherung von kritischen Prüfprozessen. Der Einsatz moderner Softwarelösungen kann helfen, ein hohes Maß an Absicherung zu erreichen, ohne unnötige händische Eingriffe in den Produktionsprozess vornehmen zu müssen. Der kontinuierliche Eignungsnachweis kann auf diesem Wege nahezu aufwandsneutral gestaltet werden.

Über den Autor:

Dr.-Ing. Stefan Prorok ist Geschäftsführer der Prophet Analytics GmbH und DGQ-Trainer für Qualitätssicherung und Prüfmittel. Prophet Analytics unterstützt Unternehmen in allen Phasen Ihrer KI-Umsetzung mit Trainings- und Beratungsangeboten.