8D-Report – Ein Werkzeug, das sich verändern muss

8D-Report – Ein Werkzeug, das sich verändern muss

– Warum der A3 Report innerbetrieblich das bessere Instrument ist

Viele kennen die Situation: fast täglich kommt ein neuer 8D-Report ins Unternehmen, mit dem man nichts anzufangen weiß oder für den man nicht zuständig ist. Doch die häufig negative Einstellung, die mittlerweile gegenüber dem 8D-Report vorherrscht, sollte kritisch hinterfragt werden. Gerade in der jetzigen Zeit muss die Qualität als Führungsthema im Vordergrund der Unternehmen stehen. Walter Masing, der den Qualitätsbegriff entscheidend geprägt hat, hat die These aufgestellt, dass die meisten personenbedingten Fehler ihre Ursachen im System haben, für das im weitesten Sinne die Führung verantwortlich ist. Da der 8D-Report ein Mittel zur Reklamationsbearbeitung fehlerhafter Produkte innerhalb der Lieferkette (Supply Chain) ist, ist er ein Teil des Qualitätsmanagements und muss ernst genommen werden. Er wird vom Lieferanten erstellt und an den Kunden übermittelt und ist somit ein dokumentiertes Vorgehen beim Bearbeiten einer Reklamation. Im Qualitäts- und Risikomanagement stellt die 8D-Methodik eine systematische Vorgehensweise bei der Bearbeitung von Reklamationen mit dem Ziel der dauerhaften Vermeidung eines aufgetretenen Fehlers dar. Die durchgängige Dokumentation aller Fakten, von der Beanstandung über Verantwortlichkeiten bis hin zu den Lösungsmaßnahmen, erfolgt im 8D-Report.

Die Erstellung eines 8D-Reports erfolgt in 8 Schritten.

- Schritt 1: Team bilden

- Schritt 2: Problem beschreiben

- Schritt 3: Sofortmaßnahmen treffen

- Schritt 4: Ursachen analysieren

- Schritt 5: Korrekturmaßnahmen festlegen (inkl. Wirksamkeitsprüfung)

- Schritt 6: Korrekturmaßnahmen organisatorisch verankern

- Schritt 7: Vorbeugungsmaßnahmen treffen

- Schritt 8: Problemlösungsprozess abschließen

Probleme in der korrekten Verwendung des 8D-Reports

Die 8D-Methode bietet dem Anwender dann den gewünschten Mehrwert, wenn diese in der Praxis auch richtig angewendet wird. Die Erfahrungen aus Beratungsprojekten und die Rückmeldungen aus Trainings zeigen jedoch, das dies nicht immer der Fall ist. So wird der 8D-Report nicht als ein Instrument zur Umsetzung der 8D-Methode verstanden, sondern als ein Werkzeug zwischen Kunde und Lieferant in der Abwicklung einer Reklamation. Dies führt in manchen Fällen dazu, dass der 8D-Report auf ein Formular reduziert wird, das im Falle einer Reklamation auszufüllen und an den Kunden zu übermitteln ist.

Auch sind die Zeiträume für die Bearbeitung eines 8D-Reports häufig nicht angemessen und orientieren sich eher an Kundenforderungen, als an dem Ziel der dauerhaften Vermeidung des aufgetretenen Fehlers. Nicht selten werden bei als nicht schwerwiegend eingestuften Reklamationen weder Teamleiter noch Team benannt. Die Bearbeitung der Reklamation erfolgt durch einen Sachbearbeiter, der dann gleichzeitig für die Erstellung des 8D-Reports verantwortlich ist.

Ebenso kommt es vor, dass das Fortschreiten der Verbesserungsbemühungen nicht zeitnah dokumentiert und so der 8D-Report nicht als begleitendes Arbeitsmittel zur Reklamationsbearbeitung eingesetzt wird. Im Extremfall wird der 8D-Report zum Ende hin „noch schnell ausgefüllt“, damit der Reklamationsprozess abgeschlossen werden kann.

In der Beschreibung der Abstellmaßnahmen finden sich zudem häufig Formulierungen, die darauf schließen lassen, dass die Kernursache nicht wirklich identifiziert oder diese nicht durch Tests und Vergleiche nachgewiesen wurde. Eine Abstellmaßnahme mit „Mitarbeiter entlassen“ zu beschreiben, ist sicherlich nicht als zielführend einzustufen.

Diese genannten Situationen gehen weit an dem vorbei, was das Instrument 8D-Report leisten kann. Wer das 8D-Modell nicht als wirkliche Chance sieht, bei Reklamationen Fehler zu analysieren und auszuwerten, um technisches und prozessuales Verbesserungspotenzial zu heben, kann nicht nachhaltig Probleme beseitigen, langfristig seine Kostenstruktur senken und damit seine Wettbewerbsfähigkeit steigern sowie die Kundenzufriedenheit erhöhen.

Was muss sich ändern?

Wer heute professionell mit dem Werkzeug 8D umgehen will, muss verstehen, dass der Auslöser eine Reklamation ist, die im Unternehmen eine Korrektur (10.2.1 Nichtkonformität und Korrekturmaßnahmen und 6.1.2 Die Organisation muss planen Maßnahmen zum Umgang mit diesen Risiken und Chancen) auslöst, die anschließend eine Korrekturmaßnahme (9.1.1 Überwachung, Messung, Analyse und Bewertung) und dann eine vorbeugende Maßnahme (9.1.1 Überwachung, Messung, Analyse und Bewertung) beinhalten muss.

Hierzu ist ein Mitarbeiter alleine nicht in der Lage. Es muss daher ein Umdenken bei den Anwendern – sowohl bei den Kunden, als auch bei den Lieferanten – stattfinden. Eine Veränderung kann aber nur stattfinden, wenn alle Anwender wissen, wozu der 8D-Report genau verwendet und was dadurch auf der anderen Seite ausgelöst wird. Darüber hinaus muss ein Bewusstsein dafür vorhanden sein, dass die Zeiträume, bis wann ein 8D-Report erledigt sein soll, angemessen sein müssen, und wo die Anwendung des 8D-Reports wirklich Sinn macht. Nicht überall ist ein 8D-Report notwendig. Auch hier sollte zwischen den Anwendern mehr kommuniziert werden.

Besser wäre es aber, es würde erst gar nicht zu einer Reklamation kommen. Denn die Fehlerbehebung am Ende der Wertschöpfungskette verursacht die größten Kosten und kann zudem einen Imageverlust zur Folge haben.

Der A3-Report als Alternative

Für eine Verbesserung innerhalb der Wertschöpfungskette bietet sich eine Methode an, die in Unternehmen noch nicht durchgängig umgesetzt wird: die A3-Methode.

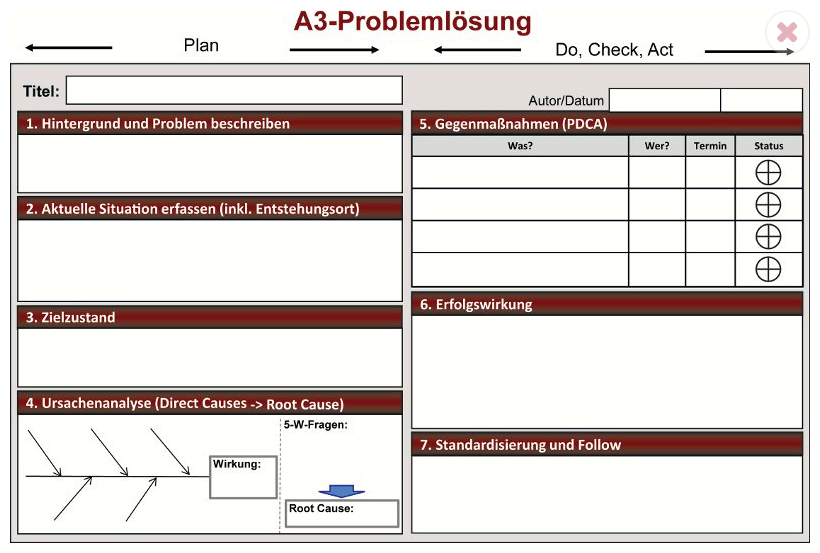

Die A3-Methode, auch A3-Report genannt, beruht auf einer formularartigen Dokumentenvorlage, die zur Identifizierung von Problemstellungen und zur Lösungsfindung eingesetzt wird und der Prozessplanung und -optimierung dient. Neben Texten enthält diese auch Diagramme und andere grafische Elemente, um Informationen anschaulich darzustellen und ein vertiefendes Verständnis von Zusammenhängen zu ermöglichen. Der A3-Report ist in sieben Analyse- und Arbeitsschritte unterteilt.

| Schritte im A3-Report | Entspricht im 8D-Report | |

| 1. | Wen brauche ich, um das Problem zu beseitigen? | Schritt 1 |

| Was ist der Hintergrund des Problems? | Schritt 2 | |

| 2. | Welche aktuelle Situation haben wir? | Schritt 2 und 3 |

| 3. | Zielzustand | Schritt 3 |

| 4. | Ursachenanalyse | Schritt 4 |

| 5. | Gegenmaßnahmen | Schritt 5 |

| 6. | Erfolgswirkung | Schritt 5 |

| 7. | Standardisierung und Follow-up | Schritt 6 und 7 |

Vergleicht man die Vorgehensweise des A3-Reports mit der des 8D-Reports, so stellt man fest, dass hier eine analoge Vorgehensweise vorhanden ist.

Der A3 Report ist eigentlich ein Werkzeug aus dem Hoshin Kanri Prozess. Das dort verwendete Dokument, siehe untenstehende Abbildung, bildet die Strukturen des 8D-Report ab und ist dadurch ein ideales Werkzeug, um im Unternehmen bei praktisch allen Problemen einen Lösungsleitfaden zu haben.

Die DIN-A3-Vorlage wird im Querformat verwendet. Wichtig ist ein aussagekräftiger Titel, der das zu lösende Problem konkret beschreibt. Der A3-Report nimmt Bezug auf die vier Phasen des PDCA-Zyklus (Plan – Do – Check – Act). Auf der linken Seite wird die Planung behandelt (Analyseschritte 1-4), auf der rechten werden die Phasen Do, Check und Act betrachtet (Analyseschritte 5-7). Die Bearbeitung beginnt auf der linken Seite und wird auf der rechten Seite fortgeführt; der Inhalt des A3-Reports ist quasi eine fließende Erzählung.

Vorteile der A3-Methode

Die Vorteile der A3-Methode liegen in dem schnellen Erkennen von Problemursachen, da sich die Anwender intensiv mit der Problemstellung auseinandersetzen müssen und durch die Struktur des Formulars durch den Bogen geführt werden. Dies erleichtert die gezielte Ausarbeitung und Umsetzung von Strategien im kontinuierlichen Verbesserungsprozess. Zudem fördert es den Teamgedanken, da alle Beteiligten in die Bearbeitung des A3-Reports einbezogen und animiert werden, sich intensiv mit dem Problem, seinen Auswirkungen und seinen Lösungsmöglichkeiten zu beschäftigen. Dies fördert die Zusammenarbeit innerhalb und zwischen verschiedenen Abteilungen und erhöht die Effektivität im Arbeitsprozess. Die Flexibilität durch individuelle Anpassung des Formulars an die jeweilige Problemstellung ermöglicht vielfältige Ansätze und erlaubt damit sowohl die Ausarbeitung einer zielgerichteten und effizienten Lösungsstrategie, als auch die Steuerung von Projekten und Besprechungen. Ein weiterer Schritt könnte es sein, durch die Verknüpfung mehrerer Dokumente ggf. ganze Projekte zu koordinieren.

Beim Einsatz des A3-Reports in Unternehmen müssen sich Führungskräfte aber ihrer Rolle als Begleiter ihrer Mitarbeitenden bewusst sein und sich intensiv mit ihnen und den wertschöpfenden Prozessen befassen. Das hieraus generierte Wissen steigert bei den Mitarbeitern die Kompetenz und Routine im Umgang mit komplexen Aufgabestellungen und fördert so das eigenständige Lösen von Problemen. Hierdurch können immer mehr und komplexere Aufgaben umgesetzt werden. Dies führt auch letztendlich zur Entlastung der Führungskräfte.

Fazit

- Der 8D-Report als Werkzeug zwischen Kunde und Lieferant muss als Veränderungswerkzeug gesehen werden und nicht als Drohwerkzeug.

- Der A3-Report soll als Werkzeug des KVP und somit als Veränderungswerkzeug innerhalb des Unternehmens ohne eine direkte Auswirkung von außen gesehen werden.

- Beide Werkzeuge sind als unabdingbare Werkzeuge der Veränderung von Prozessen und Produkten zu sehen.

- Die Führung muss verstehen, dass beide Werkzeuge dem Unternehmen helfen und nicht nur ein notwendiges Übel sind.

Eine ausführliche Beschreibung der Anwendung des 8D-Reports finden Sie in dem Beitrag „8D – Systematisch Probleme lösen“ der QZ-Online.

Über den Autor:

Michael Burghartz-Widmann ist seit 2003 Mitglied der DGQ, DGQ-Trainer und seit November 2016 Mitglied im DGQ-Vorstand. Neben seiner Tätigkeit bei einem süddeutschen Autohersteller ist er regelmäßig als Dozent in verschiedenen Weiterbildungseinrichtungen mit den Schwerpunkten KVP, Qualitäts-Prozessmanagement und Verbesserungsmanagement tätig. Er leitete als Obmann den Arbeitskreis KVP der DGQ. Daneben ist er Regionalkreisleiter des RK Stuttgart, Prüfer bei der DGQ für QB und QM sowie Mitglied in Prüfungsausschüssen der IHK.