Haftungsrechtliche Bedeutung von Technischen Zeichnungen bei Reklamationen und Produkthaftungen

Technische Spezifikationen, als Zeichnung oder als CAD-Modell, bilden zusammen mit weiteren Dokumenten wie Pflichten- und Lastenheften, Qualitätsvereinbarungen etc. die Basis für die Kommunikation zwischen Abnehmer und Lieferant. Mit ihnen soll eine funktionsgerechte und wirtschaftliche Fertigung gewährleistet werden. Alle Dokumente dienen primär zur eindeutigen und vollständigen Beschreibung des zu produzierenden Bauteils und legen als rechtsverbindlicher Vertragsbestandteil die Anforderungen an das Produkt und deren Herstellung fest. Das ist besonders dann wichtig, wenn es im Rahmen von Produkthaftungen um die Klärung des Sachverhaltes geht. Diese Thematik ist für jeden Lieferanten und Abnehmer sowohl von wirtschaftlicher, als auch rechtlicher Bedeutung. (mehr …)

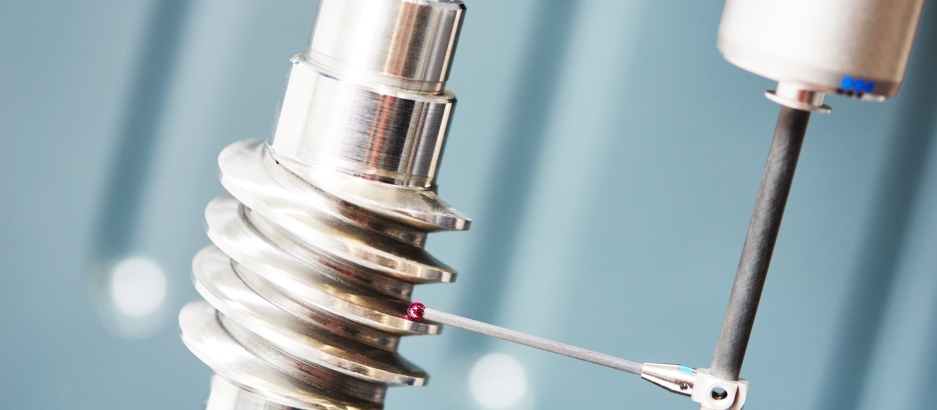

Geeignete Mess- und Prüfmittel – das Herz jeder Produktion

Wer komplexe Produktionsprozesse oder Konformitätsbestätigungen sicher beherrschen möchte, muss auch die „Kunst des Messens“ beherrschen. Dazu gehört vor allem die Feststellung der Eignung von Mess- und Prüfmitteln. Tatsächlich geht es jedoch nicht um die Eignung von Mess- und Prüfmitteln, sondern um den Nachweis das die zur Anwendung kommenden Mess- und Prüfmittel inkl. der dazugehörigen Methoden für die jeweiligen Überwachungs- und Messtätigkeiten geeignet sind. Nur dadurch wird gewährleistet, dass die Risiken in Verbindung mit ungeeigneten Überwachungs- und Messtätigkeiten nahezu auf null reduziert werden. Zu den wesentlichen Risiken zählen:

- ungültige Konformitätsbestätigung (Auslieferung unsicherer Produkte)

- nicht wirksame Regelkreise in der Produktion (hoher Ausschuss)

- etwaiger Fehlerdurchschlupf zum Kunden (Reklamation, Kosten)

- nicht Einhaltung von gesetzlichen Forderungen (z.B. CE)

- Rückrufaktionen (erhebliche Kosten und Imageverlust)

- erhebliche Haftungsrisiken (z.B. Umweltrecht)

In allen gängigen branchenübergreifenden (z.B. ISO 9001, ISO 14001, ISO 45001, etc.) und -spezifischen (ISO 9100, HACCP, QSF, ISO 17025, DIN 27201-9, ISO 13485, IATF 16949, etc.) Standards ist das Thema „… gültige und zuverlässige Überwachungs- und Messergebnisse“ in Verbindung mit festgelegten Anforderungen“ als „muss“ Forderung enthalten. Dazu kommen dann noch die Anforderungen an die Eignung von Überwachungs- und Messtätigkeiten aus diversen Rechtsvorschriften.

Die Kernforderung von ISO 9001 ist nicht das Kleben von Plaketten an Mess- oder Prüfmitteln

Was ist die Kernforderung von ISO 9001 in Bezug auf Produktkonformität? Erinnern wir uns an die Einleitung zu ISO 9001 „Die potenziellen Vorteile für eine Organisation, die sich aus der Umsetzung eines Qualitätsmanagementsystems basierend auf dieser Internationalen Norm ergeben, sind folgende: a) die Fähigkeit, beständig Produkte und Dienstleistungen zu liefern, die die Kundenanforderungen und zutreffende gesetzliche und behördliche Anforderungen erfüllen;…“. Das heißt im Klartext, dass die definierte Produkt-/Dienstleistungsqualität abgesichert hergestellt wird.

Dazu fordert die Norm, dass die entsprechenden Ressourcen festgelegt und bereitgestellt werden müssen, um die Konformität von Produkten und Dienstleistungen durch Mess- oder Überwachungsergebnisse nachweisen zu können. Konformität wiederum bedeutet die Erfüllung von Anforderungen. Eine weitere wesentliche Anforderung von ISO 9001 ist, dass die Eignung der bereitgestellten Ressourcen für die jeweilige Mess- oder Überwachungstätigkeit gegeben ist. Der Nachweis dieser Eignung ist dann auch entsprechend zu dokumentieren. Da ISO 9001 eine sogenannte wirkzielorientierte Norm ist, sind keine Methoden zur Eignungsfeststellung festgelegt worden. Die Definition der Methoden zur Eignungsfeststellung obliegt somit dem Anwender der Norm.

Was verbirgt sich hinter der Eignungsfeststellung?

Grundlage für die Eignungsfeststellung (also den geeigneten Einsatz für den beabsichtigten Gebrauch) bilden die Spezifikationen der Merkmale des Produktes. Eine Eignung ist dann gegeben, wenn ein Mess- oder Prüfmittel die definierten Anforderungen an seine beabsichtigte Verwendung erfüllt. Die definierte Anforderung ist das erwartete Mess- oder Überwachungsergebnis, um die Konformität mit den Vorgaben bestätigen zu können. In der Regel sind diese Anforderungen in entsprechenden Prüfspezifikationen festgelegt.

Es gibt viele Möglichkeiten zur Eignungsfeststellung. Entweder über statistisch abgesicherte Verfahren oder einfach nur durch die Anwendung des technischen Verstandes in Verbindung mit umfassenden Kenntnissen der Messtechnik und der Messfehler und Fehlerursachen. Die sicherlich bekanntesten Verfahren zum Eignungsnachweis sind die Measurement System Analysis (MSA, AIAG) oder der VDA Band 5 (Prüfprozesseignung, Eignung von Messsystemen, Mess- und Prüfprozessen – bei geometrischen Merkmalen). Diese Verfahren sind jedoch nicht zwingend erforderlich, um die Eignung feststellen zu können. Eine Eignung ist auch dann gegeben, wenn der Abstand zwischen der Fehlergrenze des Mess- oder Prüfmittels wesentlich kleiner ist, als die Toleranzgrenze für die Konformitätsentscheidung. Wichtig ist, dass ein zuverlässiges und reproduzierbares Messergebnis erzeugt werden kann.

Absicherung der Eignung als Erfolgsfaktor

Nachdem einmal die Eignung eines Verfahrens zur Ermittlung gültiger und zuverlässiger Überwachungs- und Messergebnisse nachgewiesen wurde, besteht die zweite Kernaufgabe darin, die Eignung kontinuierlich sicherzustellen. Dazu zählt dann u.a. die regelmäßige Verifizierung der Überwachungs- und Messverfahren mit Hilfe geeigneter Standards oder die Kalibrierung der eingesetzten Mess- oder Prüfmittel. Nur durch diese Maßnahmen sind metrologisch rückführbare Überwachungs- und Messergebnisse zur Konformitätsbewertung darstellbar.

DIN EN ISO 9001:2015 „Qualitätsmanagementsysteme – Anforderungen“

DIN 32937:2018 „Mess- und Prüfmittelüberwachung – Planen, Verwalten und Einsetzen von Mess- und Prüfmitteln“

DIN EN ISO 10012:2004 „Messmanagementsysteme – Anforderungen an Messprozesse und Messmittel“

VDI/VDE 2600:2013 Bl. 1, „Prüfprozessmanagement – Identifizierung, Klassifizierung und Eignungsnachweise von Prüfprozessen“

IATF 16949:2016 „Qualitätsmanagement – System – Standard der Automobilindustrie“

DIN EN ISO 9001:2015 „Qualitätsmanagementsysteme – Anforderungen“

DIN EN ISO/IEC 17025:2018 Allgemeine Anforderungen an die Kompetenz von Prüf- und Kalibrierlaboratorien“

ISO/IEC-Leitfaden 99:2007 „Internationales Wörterbuch der Metrologie“

Testo Fibel – Prüfmittelmanagement und Kalibrierung / Die Forderungen der Richtlinien und deren praktische Umsetzung“

Jörg Roggensack ist von Haus aus Elektroniker und Calibration Engineer GAF sowie zertifizierter Auditor für div. Managementsysteme. Er hat umfassende Erfahrung als Managementsystemkoordinator und als Auditor für diverse Regelwerke und Managementsysteme (IMS, QM, UM, AS, GMP, GLP) sowie als LEP Assessor die er in über 27 Jahren bei der Bundeswehr, in der Industrie und bei Zertifizierungsgesellschaften sammeln konnte. Über mehrere Jahre bildete er u.a. Kalibriertechniker an der Technischen Schule der Luftwaffe in Kaufbeuren aus und begann seine industrielle Kariere als Kalibrierlaborleiter bei BEYSCHLAG. In diversen Veröffentlichungen, als Herausgeber des Weka Werkes der „Mess- und Prüfmittelbeauftragte“ und als Auditor, Trainer sowie Umsetzungsberater bei JR Management Services & Qualifizierung gibt er immer wieder Hilfestellungen zur Gestaltung wirtschaftlicher und normkonformer Mess- und Prüfmittelüberwachungssysteme.

Neue ISO-GPS-Beitragsreihe: Normen, Tolerierung, Matrix-Modell

Das „ISO-GPS-System“ ist so stark in Bewegung wie nie zuvor. Wer die Normung kennt und die ISO-GPS-Vorgaben konsequent anwendet, vermeidet Negativfolgen wie Mehraufwand durch Abstimmungsprozeduren zwischen Konstruktion, Fertigung und Prüfung bzw. zwischen Auftraggeber und Lieferanten.

Mehrdeutige technische Zeichnungen bedeuten zudem ein erhöhtes unternehmerisches Risiko. Im Streitfall wird immer nach dem Stand der Technik und damit nach der aktuellen ISO-GPS-Normung geurteilt.

In seiner neuen Beitragsreihe im DGQ Blog gibt Produktmanager Marco Rasper einen Überblick über das ISO-GPS-System, den aktuellen Normungsstand, Tolerierungsgrundsätze und das GPS-Matrix-Modell.

Folgende Beiträge sind erschienen:

ISO-GPS: Haftungsrechtliche Bedeutung und Normungsstand

ISO-GPS: Ausgewählte Normen – eine Einordnung

ISO-GPS: Tolerierungsgrundsätze

ISO-GPS: Matrix-Modell und Grundsätze

ISO-GPS: Symbole und Abkürzungen

Mess- und Prüfpraxis für den Leichtbau 2014

04. und 05. November 2014 in Stuttgart

Diese Tagung sollten Sie nicht verpassen, weil Sie …

- umfassende Informationen zu passenden Messmethoden und Ansätzen zur

- Integration von Prüfprozessen in die Produktion von Leichtbauteilen erhalten

- einen Überblick zu den spezifischen Messaufgaben für Leichtbauwerkstoffe gewinnen

- sich mit den Experten vor Ort austauschen können

In praxisorientierten Vorträgen erfahren Sie von Experten,

- welche Messverfahren für den Leichtbau relevant sind,

- welche Prüfstrategien für eine Null-Fehler-Produktion bestehen,

- wie man die Prozesstechnik in die Produktion integriert,

- wie Ihre Bauteilqualität erhöht werden kann.

Wichtige Daten auf einem Blick:

Programm, Teilnahmedetails, Anreise und Preise

Leichtbauwerkstoffe auf dem Vormarsch – Wie aber die Qualität messen?

Produkte aus Leichtbauwerkstoffen erobern momentan den Markt. Aus guten Ideen und Prototypen müssen aber qualitativ hochwertige Produkte werden, nur wie misst man die Qualität von Fasern, Schäumen, CFK und Honeycombs? Dieser Frage gingen der Hanser Verlag und die Deutsche Gesellschaft für Qualität während ihrer gemeinsamen Tagung „Qualität Messen: Mess- und Prüfpraxis für den Leichtbau“ nach. Sie fand am 13. und 14. November 2013 in Stuttgart-Fellbach statt.

Herausforderung: Multimaterial-Mix

Bei der Vielzahl der Leichtbauwerkstoffe liegt der Fokus auf den faserverstärkten Kunststoffen wie CFK und GFK, da diese Werkstoffe aktuell am meisten verwendet werden. Bekannteste Beispiele sind die Karosseriestruktur des BMW i3 aus Carbon wie auch der Airbus A350 XWB. So setzte sich Dr. Manfred Sindel von der Audi AG, Neckarsulm, mit den Qualitätsanforderungen im Karosseriebau auseinander. Dort stelle vor allem der Multimaterial-Mix aus Aluminium, Stahl und CFK die Herausforderung an die Qualitätssicherung. Die dabei zum Einsatz kommenden Messtechniken und zugehörigen Wirkprinzipien in Produktion und Prüfung erläuterten Dr. Marco Schneider und Markus Hüttel vom Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA), Stuttgart. Michael Hage, Bertrandt AG, Ehningen, bescheinigte Werkstoffen auf Basis von Fasern wie CFK „gute Wachstumsaussichten“. Sie seien zugleich die technologischen Herausforderungen in der Messtechnik für die Qualitätssicherung bei Fügeverbindungen und dem Korrosionsschutz. „Besonderes Augenmerk ist dabei auf die jeweiligen optischen Fehlerbilder zu legen, wie etwa Verzeichnung und Aberrationen“, sagte Dr. Wolfram Kleuver Geschäftsführer der Dr. Heinrich Schneider Messtechnik GmbH; Bad Kreuznach, der die Elemente der optischen Kette von der Lichtquelle über den Strahlengang, die Linsen bis hin zur Abbildung für Leichtbauwerkstoffe untersuchte. In diesem Zusammenhang unterstrich Michael Beising, Geschäftsführer der EVT Eye Vision Technology GmbH, Karlsruhe, die Bedeutung des Kontrastes für die Bildverarbeitung bei Kohlenstofffasern und gab aktuelle Beispiele der Umsetzung optischer Messtechnik. Messverfahren wie Thermografie, Shearografie und Computertomografie beleuchtete dann Ira Effenberger vom Fraunhofer-IPA. Dabei beschrieb sie vor allem die Möglichkeit der zerstörungsfreien Prüfung und Erkennung von innenliegenden Schäden bei Leichtbauwerkstoffen.

Wenn messen, dann richtig

Dr. Joachim Jonuscheit vom Fraunhofer-Institut für Physikalische Messtechnik, Kaiserslautern, führte die Zuhörer in die Welt der Terahertzstrahlung. Sie ermögliche Einblicke in das Innere der Werkstücke „explizit für Kunststoffe und Keramiken in Form von Waben und Schäumen“. Zur inline-Messung im Herstellungsprozess von Faserverbundmaterialien äußerten sich die CEOs der Apodius Machine Vision Systems, Aachen, Jonathan Roberz und Alexander Leutner. Sie setzten sich schwerpunktmäßig mit optischen Messtechniken und Algorithmen zur Erkennung der Lagewinkel auseinander.

Der Frage, wo schließlich der Leichtbau ende und der Leichtsinn beginne, erörterte Ernst Brust, Geschäftsführer der Velotech.de GmbH, Schweinfurt. Er veranschaulichte seinen Vortrag anhand von Prüfaufgaben im Bereich von Elektrofahrrädern mit Impulsthermografie, CT und Schwingungsmesstechnik. Brust betonte, dass aussagekräftige Prüfungen stets unter realistischen Belastungsszenarien gewonnen werden müssten und demonstrierte Herausforderungen der Pedelecs wie Flattern oder Rahmenbrüche aufgrund großer Massen. Die Prüfprozesseignung und Messunsicherheit im industriellen Alltag stand auch im Mittelpunkt des Vortrags von Hildegard Pauler-Beckermann, Dozentin an der FH Bielefeld. Darin zeigte die DGQ-Trainerin den Handlungsbedarf für Leichtbauwerkstoffe auf. „Wenn messen, dann richtig“, sagte sie und forderte ein norm- und praxisgerechtes Vorgehen nach den einschlägigen VDI/ VDA-Normen. Zur Nutzung von Polarisationseigenschaften von Kohlenstofffasern auf Licht als Messprinzip äußerte sich Jürgen Ernst vom Fraunhofer-Institut für Integrierte Schaltungen (IIS), Erlangen. Mittels Kamerachips und integriertem Polarisationsgitter ließen sich insbesondere Faserorientierung in Gelegen erfassen.

Seniormanager Roland Fröwis von der Carl Zeiss Industrielle Messtechnik GmbH, Oberkochen, erläuterte die Bandbreite industrieller Messtechnik vom Reinraum bis zur Inline-Messung bei Zeiss. So schilderte er die Entwicklungen von Multisensorsystemen aus optischen und taktilen Sensoren für Leichtbauwerkstoffe und den Einsatz von Robotern zur Prüfung dieser Strukturen. Abschließend demonstrierten Hermann Finck vom Institut für Textil- und Verfahrenstechnik Denkendorf und Christian Leibold von der DYNAmore GmbH, Stuttgart, dem Fachpublikum das Zusammenwirken von FEM-Werkstoffsimulation und der Vermessung von faserverstärkten Bauteilen, um Herstellungsgenauigkeiten durch eine messtechnische Erfassung in FEM-Modelle abzubilden.

Fazit der beiden Tagungsleiter Dr. Alexander Schloske und Dr. Marko Schneider vom Fraunhofer-IPA: Die reale Fertigung der Bauteile, die Simulation von Bauteil- und Werkstoffeigenschaften sowie die Messtechnik und Qualitätssicherung bilden die drei Schwerpunktbereiche für die Weiterentwicklung des Leichtbaus.

Optische oder/und taktile Messtechnik? Ein Experten-Interview

Um das Potenzial optischer Messtechnik gegenüber herkömmlichen taktilen Verfahren einordnen zu können, hat die Deutsche Gesellschaft für Qualität (DGQ) ein neues Seminar entwickelt. Im Mittelpunkt stehen die Grundlagen optischer Messtechnik und innovative optische Messverfahren. Entstanden ist das Seminar in Zusammenarbeit mit der Gesellschaft für Optische Messtechnik (GOM) und Dr. Schneider Messtechnik. Über optische Messverfahren und deren Zukunft hat Jessica Vogts, Produktmanagerin Industrie bei der DGQ Weiterbildung, mit Mirko Röder, Vertriebsbeauftragter bei der GOM, und Dr. Wolfram Kleuver, Geschäftsführer bei Dr. Schneider Messtechnik, gesprochen.

Vogts: Welche Entwicklungen waren entscheidend für die Etablierung der optischen Verfahren in der industriellen Messtechnik?

Kleuver: Die Entwicklung von qualitativ hochwertigen CCD- und CMOS-Sensoren mit entsprechender Anzahl von Pixeln ist eine der wesentlichen Voraussetzungen für die optischen Verfahren in der industriellen Messtechnik. Fast alle Verfahren, sowohl in der 1D-, als auch der 2D-optischen Messtechnik basieren auf leistungsstarken Bildverarbeitungsalgorithmen. Intelligente Verfahren zur Reduktion der mechanischen Fehler in den Messmaschinen, also einer entsprechenden Korrektur in ein bis drei Dimensionen sind ebenso zu nennen. Die Kenntnis um die notwendigen optischen Prinzipien und Verfahren existiert schon lange. Ihr Einsatz wurde aber erst durch die digitale Aufnahme und Verarbeitung der Messwerte in entsprechender Geschwindigkeit zu einem Meilenstein in der Etablierung dieser Verfahren in der Messtechnik. Je nach Verfahren und Anwendung sind Auflösungen im Sub-µ-Bereich ebenso möglich, wie große Erfassungsfelder. Diese beiden Parameter sind jedoch immer gegenläufig, also kleines Bildfeld mit hoher Genauigkeit und großes Bildfeld mit geringerer Genauigkeit, bei identischer Kameratechnologie.

Vogts: In welchen Bereichen der industriellen Messtechnik bieten optische Verfahren gegenüber taktilen Methoden Vorteile?

Röder: Mehr und mehr Unternehmen richten sich strategisch neu aus und führen konsequent optische Messtechnik in die Prüfprozesse der Produktion ein. Ein gutes Beispiel ist der Bereich der Karosseriemesstechnik. Dort vermessen optische Systeme die Bauteile schnell, berührungslos und vollflächig. Die Messdaten können sofort analysiert und direkt mit dem CAD-Datensatz oder der 2D-Zeichnung abgeglichen werden. Anhand farbiger Abweichungsdarstellungen zum CAD sind problematische Bereiche leicht zu erkennen, so dass der Herstellungsprozess zielgerichtet verbessert werden kann. Dadurch werden überflüssige Iterationsschleifen vermieden. Das spart Zeit und Kosten.

Vogts: Gibt es Anwendungsbereiche, bei denen taktile Verfahren dauerhaft im Vorteil bleiben?

Kleuver: Die taktile Messtechnik kann aus heutiger Sicht Vorteile haben, wenn Merkmale mit sehr kleinen Fertigungstoleranzen und optisch schwer zugängliche Bereiche wie Kühlkanäle oder tiefe Zylinderbohrungen zu prüfen sind. Eine Lösung bieten Messmaschinen, welche mit Multisensortechnologie, die optische und Tastermessung kombinieren.

Vogts: Welche Anwendungsbereiche in der Fertigung können überhaupt erst durch optische Messtechnik erschlossen werden?

Röder: Die Vision für die Fertigung der Zukunft lautet: Jedes produzierte Bauteil wird vollständig dreidimensional gemessen, systematische Bauteilfehler werden dabei automatisch im Fertigungsprozess korrigiert. Bis dahin ist es noch ein weiter Weg, die vollständige dreidimensionale Vermessung von Bauteilen kann aber nur mit optischen Messverfahren erreicht werden. Deshalb wird der Bereich der optischen Inline-Messtechnik in Zukunft an Bedeutung gewinnen. Ein wegweisendes Beispiel ist die Produktion der Anbauteile für den VW Golf in Wolfsburg. Dort wird die Qualität der Motorhauben, Heckklappen und Türen in den jeweiligen Produktionslinien bereits von ATOS-Systemen überwacht.

Vogts: Welche Vorteile bringt die optische Messtechnik den Kunden?

Kleuver: Optische Messtechnik arbeitet berührungslos und ist in der Messpunktaufnahme um ein Vielfaches schneller und effizienter als andere, im Markt erhältliche Verfahren. Die Vielzahl von optischen Messpunkten gibt dem Anwender die Möglichkeit einer geschickten Filterung der Daten ohne Verlust der eigentlichen geometrischen Information. Insbesondere die Geometriemessung mit Kameras in verschiedenen Verfahren erzeugt eine qualitativ hochwertige Abbildung der 2D- und 3D- Geometrie von Werkstücken.

Vogts: Wird das automatisierte Messen durch optische Verfahren in Zukunft an Bedeutung gewinnen?

Röder: Optische Messtechnik spielt eine entscheidende Rolle für die zunehmende Automatisierung von Prüfprozessen. Denn nur mit optischen Verfahren können Bauteile schnell und vollständig erfasst werden. Dabei stehen die Ergebnisse nach kurzer Zeit zur Verfügung und lassen sich mithilfe unserer parametrischen Software außerdem leicht zurückverfolgen. Damit wird optische Messtechnik zur Voraussetzung für standardisierte, einheitliche und letztlich automatisierbare Messprozesse. Bereits heute werden automatisierte Prüfprozesse zur fertigungsnahen Qualitätskontrolle in zahlreichen Unternehmen eingesetzt. Das Spektrum reicht dabei von kundenspezifischen Robotermesszellen über Inline-Messzellen bis hin zu standardisierten, schlüsselfertigen 3D-Messmaschinen.

Anwender profitieren von Änderungen in der Normenwelt

Die Vielzahl vorhandener Regelungen, Normen und technischer Spezifikationen erschwert eine international abgestimmte und gemeinsame Sprache innerhalb der Normen. Das betrifft vor allem eine Zusammenführung der Normen zur Technischen Produktdokumentation (TPD) mit den Normen der Geometrischen Produktspezifikation (GPS) zur Technischen Produktspezifikation (TPS). Der Normenausschuss „Geometrische Produktspezifikation und -prüfung“ hat jetzt ein Zwischenergebnis zu einheitlichen Standards erarbeitet, das den Anwendern bei der Zuordnung nationaler und internationaler Normen in die GPS-Matrix hilft.

Messunsicherheiten haben in der Vergangenheit sowohl den Produktionsprozess als auch die Produkte immer wieder negativ beeinflusst. Die aktuellen Arbeiten des Ausschusses ermöglichen nun einen gegenüber bisherigen Traditionen gesteigerten Konstruktionsprozess mit detaillierten und eindeutigen Spezifikationen, die Mehrdeutigkeiten bei der Auslegung der Spezifikation im Fertigungs- und Prüfprozess ausschließen. Die erstellten Hilfsmittel zielen auf eine Eindeutigkeit der Aussage in Konstruktion, Fertigung und Prüfung ab, lassen somit weniger Missverständnisse zu, ermöglichen kürzere Entwicklungszeiten mit weniger Terminverzögerungen und verringern Korrekturen und Nacharbeiten.

„Der schnelle Fortschritt bei neuen Technologien, Fertigungsprozessen, Werkstoffen und technisch ausgereiften Produkten macht die benutzerfreundliche Anwendung dieser Normen immer notwendiger. So profitieren auch unsere Messtechnik-Lehrgänge immer zeitnah von den Normenanpassungen“, sagt Jessica Vogts, Produktmanagerin der DGQ Weiterbildung GmbH, zu den Ergebnissen.

Messtechnik: Rückbesinnung auf die Basics

Heutige Messmaschinen haben viele Ziele: schneller, präziser und so viele Messergebnisse wie möglich in einem Schritt.

Um diese Ziele zu erreichen, ist auch eine komplexe Software nötig. Der Umgang mit dieser Software und den komplizierten Aufspannsystemen, stellt Mitarbeiter vor eine immer größere Herausforderung.

Doch nicht jede Fachkraft, die mit Messmitteln arbeitet, wird in den Unternehmen für die Anwendung dieser komplexen Messmaschinen geschult. So schaffen sich die Produktionsbetriebe ihre eigenen Nadelöhre – mit wenigen qualifizierten Mitarbeitern und anspruchsvollen Messmaschinen in der Qualitätssicherung. Unternehmen, die das vermeiden wollen, sollten den Messaufwand und die benötigten Messwerte genau analysieren und eine bedarfsgerechte Messung einführen. Denn die ist in vielen Fällen mit einfachen Handmessmitteln ebenfalls durchführbar. Zusätzlich bietet sie die Flexibilität, auch in Hochphasen der Produktion mehrere Messtechniker gleichzeitig einsetzen zu können. Ein weiteres Plus: Die Ausbildung zur richtigen Handhabung eines Handmessmittels ist wesentlich kostengünstiger als für Spezialgeräte.

Der DGQ-Lehrgang „Grundlagen und Anwendungen mechanischer Prüfmittel“ ist darauf ausgerichtet, sich im Bereich der Messetechnik praxisnah zu qualifizieren. Aufgrund der hohen Nachfrage ist noch in diesem Jahr ein Zusatztermin geplant: „Grundlagen und Anwendungen mechanischer Prüfmittel“

8. bis 9. Dezember 2011 in Heidelberg